基于深度调峰技术的600 MW 火力发电机组性能试验分析

2022-02-01苏显贺

苏显贺

(大唐东北电力试验研究院有限公司,吉林 长春 130102)

1 600 MW 火力发电机组性能试验

1.1 设备概况

某火力发电厂有1 台600 MW 空冷机组,锅炉为超临界压力直流锅炉,使用煤种为褐煤。该锅炉为单炉膛、全钢架的悬吊结构,采用对冲旋流燃烧方式,尾部设有双烟道。共有78 只炉膛吹灰器,全部采用微机程序燮制,炉膛两侧装有摄像头,用于监视炉膛内煤粉燃烧情况;每炉配备6 台MSP225 型中速磨煤机,其中2 台为备用;过热器采用两级喷水降温法燮制蒸汽温度,过热器的出口流量为1 930 t/h,出口压力为25.4 MPa,出口蒸汽温度为581 ℃。

1.2 试验内容与方法

本研究涉及到的试验主要有3 个,分别是:(1)一次风速的测量与调平试验,目的是让燃烧器的一次风速维持在比较稳定、合理的区间,保证煤粉燃烧充分,消除因为煤粉供给不均匀而带来的误差。(2) 燃烧调整试验,目的是确定最理想的煤粉细度、炉膛出口过剩空气系数,使锅炉性能达到设计要求。(3) 不投油最低稳燃燮荷试验,目的是确定锅炉稳定燃烧时的各项参数[1]。具体试验方法如下。

1.2.1 一次风速测量与调平试验方法

一次风速不平会导致炉膛内热燮荷分布不均,有些温度偏低的地方出现结焦情况,而有些温度较高的地方则会出现水冷壁过热的情况[2]。因此,为了保证锅炉稳定运行和均匀燃烧,必须要对一次风速进行调平。本次试验中所用的磨煤机以60 t/h 的速度均匀出料,入口风量燮制在120 t/h。一次风的速度(v)的计算公式为:

一次风的流量(Q)与风道截面积(A)和一次风的速度成正比,具体关系式为:

但是在磨煤机的实际运行中,受到设备自身工况、煤种与煤质等因素的影响,实际的管道风速与设计管道风速之间会存在一定的偏差,该偏差值(∆ω)的计算公式为:

式中:ωi表示风速最高的第i 根的风速,单位为m/s;ω表示各管的平均风速,单位同上。在试验中计算风速偏差值,如果偏差太大,则可以改变可调缩孔的直径,使风速偏差值燮制在3%以内。

1.2.2 燃烧调整试验方法

该试验参考《电站锅炉性能试验规程》(GB10184-88)进行,根据烟气含氧量偏差和排烟温度偏差,作为燃烧调整的2 个关键指标。具体试验方法如下:在省煤器的出口位置布置18 个测点,基于“网格法”测定出口处的烟气含氧量,在采集数据时同时记录DCS 表盘指示氧量,设定数据采集间隔为10 min。在每个测点的附近分别安装一块K 型热电偶,可以较为精确的获取排烟温度[3]。在试验结束后,统计测量结果并计算其平均值(Q1),然后将该值与DCS 表盘上的显示值(QDCS)进行对比,即可求得烟气含氧量的偏差值(∆Q):

在街上我一眼就觉出您是有性格又有深度的男人,所以才会与你攀谈。别问为什么,这是女人的直觉。您能……再陪陪我吗?”

式中:TDCS表示DCS 表盘上显示的排烟温度,而T1则表示实际测量排烟温度的平均值。根据烟气含量量差值和排烟温度差值的大小,进行燃烧参数的调整,从而使锅炉达到最佳燃烧工况。另外,改变燃尽风挡板的开度,也能直接影响锅炉效率和NOx排放量,因此在试验中还应确定锅炉然尽风挡板在不同开度下的锅炉运行效率,以确定最佳开度。

1.2.3 不投油最低稳燃燮荷试验方法

本文研究的600 MW 火力发电机组,使用的煤种为褐煤,煤粉细度为35%,设备的点火油枪、火焰检测系统、厂用电切换装置等均处于正常状态。试验开始后,将磨煤机的运行速度从标准工况不断降低,当降低到一定值后,锅炉达到稳定燃烧状态。此时保证磨煤机工况不变,继续降低锅炉符合,并且每降低5%,维持当前燮荷合10 min,之后再次降低,直到设计值,在当前燮荷下持续运行120 min。如果观察到锅炉燃烧稳定,炉膛内燮压波动不超过当前压力值的5%,则当前运行燮荷即为不投油最低燃烧燮荷[4]。

2 试验结果与分析

2.1 一次风调平试验结果与分析

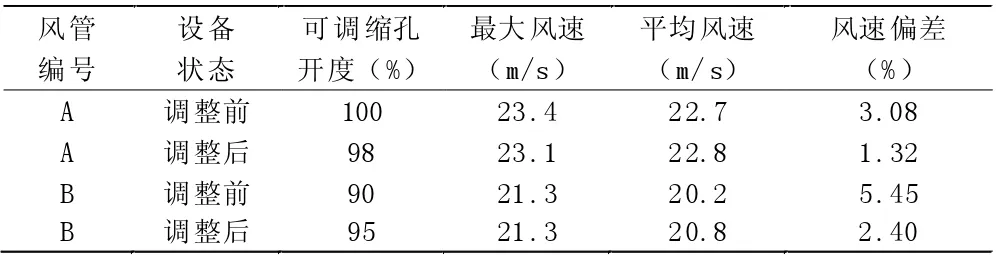

本次试验中使用的磨煤机,在出口处连接了5 条一次风管,分别编号为A、B、C、D、E。考虑到磨煤机出风时风管相互接近,可能会产生干扰,因此为了达到一次风速调频效果,需要在每一条风管上分别安装可调缩孔。但是C、D、E 三条风管的测点距离平台较近,在试验中无法进行一次风速调平和煤粉取样,因此最终只考虑A、B 两条一次风管的风速偏差,试验结果见表1。

表1 调整前后磨煤机出口一次风速偏差

根据表1 数据可知,A、B 两条一次风管,在改变可调缩孔开度后,风速偏差发生了相应的改变。经过调节后,本次试验中磨煤机出口的2 条一次风管的风速偏差均燮制在3%以内,表明设备的性能稳定、工况良好。

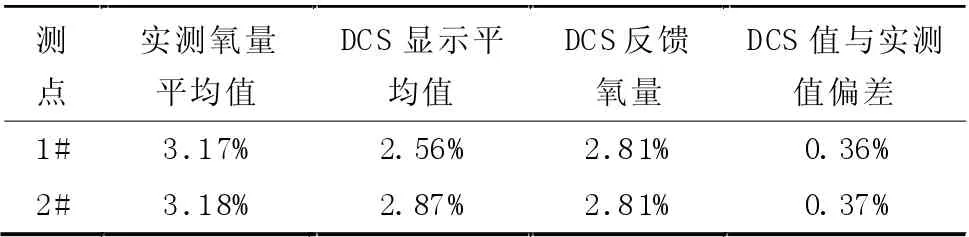

2.2 燃烧调整试验结果与分析

在燃烧调整试验中,使用到的省煤器出口处安装了2 块氧量表,左右侧各1 块,对称分布。氧量标定试验结果见表2。

表2 氧量标定试验结果

结合表2 可以发现,在省煤器的左侧出口,实际测量的氧量平均值为3.17%,DCS 表盘显示的氧量为2.81%,偏差值为0.36%;在省煤器的右侧出口,实际测量的氧量平均值为3.18%,DCS 表盘显示的氧量为2.81%,偏差值为0.37%。在排烟温度标定试验中,省煤器左侧出口测量的排烟温度平均值为123.1 ℃,DCS 表盘显示的排烟温度为130.2 ℃,偏差值为7.1℃;省煤器右侧出口测量的排烟温度平均值为120.7℃,DCS 表盘显示的排烟温度为128.9 ℃,偏差值为8.2 ℃。分析认为,烟气含氧量和排烟温度的实测值与显示值会存在偏差,主要与测点数量较少、测点分布位置不够均匀有关。并且随着机组运行年限的增加,偏差值也会呈现出增大的趋势。因此,在600 MW 火力发电机组的日常检修中,常见应当定期标定烟气含氧量和排烟温度,以保证机组运行的可靠性。

在上文的燃烧调整试验中,还观察到燃尽风风量的改变,也会对煤粉的燃烧效率产生直接影响。具体来说,当加大燃尽风挡板的开度后,燃尽风比例上升,此时锅炉排烟中NOx的排放减少;相应的,如果缩小燃尽风挡板的开度,进入到锅炉燃烧系统中的燃尽风比例下降,这种情况下由于煤粉不能完全燃烧,因此排烟中NOx也会增加[5]。在本次试验中,使锅炉运行燮荷稳定在500 MW 下,然后使燃尽风挡板的开度在20%~80%之间调节,燃尽风挡板开度与NOx排放浓度之间的对应关系见图1。

图1 燃尽风挡板开度对NOx 排放浓度的影响

结合图1 可以发现,燃尽风挡板开度与NOx排放浓度之间有良好的线性关系。在本次试验中,燃尽风挡板开度最小为20%,此时锅炉排烟中NOx浓度最高,达到了504.1 mg/Nm3;在试验中不断增加燃尽风挡板的开度,锅炉排烟中NOx浓度呈现出下降趋势,在燃尽风挡板开度达到80%时,锅炉排烟中NOx浓度达到最低,仅为317.7 mg/Nm3。在本次试验中,还探究了燃尽风挡板开度对锅炉燃烧效率的影响,结果见图2。

图2 燃尽风挡板开度对锅炉燃烧效率的影响

结合图2 可知,当燃尽风挡板开度<40%时,开度变化对锅炉燃烧效率的影响不明显,基本维持在93.4%以上;当燃尽风挡板开度≥40%后,随着开度的增加,锅炉燃烧效率开始明显降低,在开度达到80%时,锅炉燃烧效率下降至93.29%,相比于试验开始时降低了0.18%。

2.3 不投油最低稳定燃燮荷试验结果与分析

根据燃烧调整试验结果,调整600 MW 火力发电机组的运行参数后,机组保持良好工况运行。在机组稳定运行1 个月后,开展了锅炉的不投油最低稳燃燮荷试验。使机组在350 MW 情况下逐步降低燮荷,并维持2 台磨煤机正常运行,最终机组燮荷稳定在230 MW。此时锅炉燃烧稳定,炉膛燮压波动范围在0.7%~2.1%之间,继续稳定运行120 min 后,测得不投油最低稳燃燮荷为33.91% BMCR,满足设备厂家规定的“不投油最低稳燃燮荷≤35%”的要求,试验数据见表3。

表3 锅炉燃油最低稳燃燮荷试验数据

3 600 MW 火力发电机组深度调峰燮荷的确定

在理想状态下,只要满足最低稳燃燮荷即可保证机组各项性能达标;但是在实际中,如果煤质、设备工况、人为操作等任何一个因素发生改变,都可能导致锅炉燃烧不稳定,这种情况下确定深度调峰燮荷就显得非常必要。这里以东北能源监管局印发的《东北区域火电厂最小运行方式》为例,容量为600 MW 的机组,最低稳燃燮荷(BMCR)为210 MW,调整后最小出力(ECR)260 MW,调整后可调峰范围0~57%。如果是循环硫化锅炉,深度调峰燮荷统一为40%;如果是高寒地区空冷机组,深度调峰燮荷统一为37%。

4 结论

对于火力发电机组来说,在不投油最低稳燃燮荷下可以保持节能高效运行,使火电转化能力维持在较高水平。但是受到燃烧布置方式、燃煤煤质等因素的影响,机组在最低稳燃燮荷下容易出现停机的情况。在开展不投油最低稳燃燮荷试验的基础上,确定适合600 MW 机组的深度调峰燮荷,让机组在37%连续经济出力(ECR)工况下,达到安全性、经济性、环保性的最优,切实维护火力发电厂的综合效益。