低砷阳极电解探索及生产实践

2022-02-01晏歆

晏 歆

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

2019 年贵溪冶炼厂(简称贵冶)电解车间共处理低砷阳极物料(As<300 ppm)7.5 万 t。在前期的试装槽电解生产过程时出现了阳极钝化、漂浮阳极泥导致大量液位线粒子的现象,使得电解出现了短路率高、电流效率低、阴极铜外观质量差等问题,并产生了大量的降级铜和废铜,对工厂的阴极铜产品质量和关键经济技术指标带来负面影响。针对试装槽电解过程中出现的问题,贵冶通过改变电解工艺条件,确保了低砷阳极的有序装槽和平稳生产,顺利完成了全年的外购阳极电解生产任务。

2 低砷阳极电解过程中的问题

2.1 阳极钝化

试装槽电解生产过程中(阴极电流密度302 A/m2),电解前期槽电压与自产阳极无明显差异,但电解后期槽电压急剧上升,阳极铜溶出受阻,可溶阳极变成微溶甚至不溶,使得电解过程变成了电积过程,出槽时电铜薄,杂质含量高,残阳极重量比自产阳极电解高,比自产阳极经济技术指标差,见表1。

表1 经济技术指标对比

2.2 漂浮阳极泥与大量液位线粒子

试装槽第三天开始出现大量液位线粒子(见图1)。贵冶在处理短路过程中,同时也把粒子给及时清理掉,然而1 h 后阴极板液面处又开始长出液位线粒子,并如此反反复复。在观察中,还发现电解液表面漂浮了大量的阳极泥(见图2),并且这类漂浮阳极泥附着在阴极板上口形成导电基点。如果不及时加以处理,沿着此基点不断生长的电铜将使阴阳极直接接触导致短路。

图1 液位线粒子

图2 漂浮阳极泥

3 砷在铜电解精炼过程中的益处

3.1 抑制阳极钝化

阳极铜含砷可减轻阳极钝化,维持阳极铜中最低300 ppm 的砷含量,对防止阳极铜的钝化非常必要。阳极铜中的砷是目前唯一已知的可防止阳极钝化的杂质元素[1],这在实验室和工厂实践中都得到了验证。

3.2 与锑铋等杂质共沉淀

砷可与锑铋等杂质共沉淀。在电解生产过程中,控制阳极铜中的摩尔质量比,并使阳极铜维持最低的砷含量非常重要。这是因为在电解过程中[2],砷以3 价离子的形式进入到电解液,并与锑铋共沉淀形成阳极泥沉入槽底,从而起到了抑制锑铋形成漂浮阳极泥的作用。

4 低砷阳极电解改进措施

与阳极供货方沟通后,供货方表示无法提高阳极中的砷含量,贵冶只有通过改进工艺条件[3],来减少低砷阳极电解过程中产生的问题。

4.1 降低电流密度

在铜电解工业试验平台开展不同电流密度试验,分别试验了372 A/m2,332 A/m2,297 A/m2三种阴极电流密度下低砷阳极的电解过程。试验结果表明,越高的电流密度下,低砷阳极越容易产生钝化现象。在297 A/m2电流密度下,低砷阳极钝化现象基本消失,电解过程能正常进行。虽然降低电流密度组织生产解决了低砷阳极钝化的问题,但是也同样降低了单位时间的产能。综合考虑到多个循环系统的出装槽作业时间安排等问题,我们并没有单独延长砷阳极电解的生产周期,这也导致了其残极率居高不下,相应又增加了大量的残极回炉二次处理成本。

4.2 调整添加剂用量与增加添加剂种类

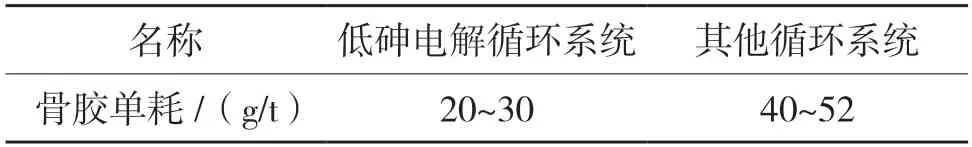

骨胶是铜电解精炼常用的添加剂,其作为高分子有机物,黏度大,增加了漂浮阳极泥附着在阴极表面的可能性,因此降低骨胶用量能适当减轻漂浮阳极泥对阴极表面的污染。低砷阳极电解循环系统吨铜骨胶平均用量为25 g/t,比其他循环系统用量大约低20 g/t,见表2。

表2 吨铜骨胶用量

干酪素[4]是由十多种氨基酸组成的复杂蛋白质,分子量为7.5×104~3.75×105。干酪素的酪蛋白溶于稀碱或浓酸,在弱酸至中等强度的酸中形成沉淀,且几乎不溶于水,其等电点pH 值为4.73。由于碱或酸对高分子化合物的降解作用,使干酪素降解为小分子的酪蛋白胶束而溶于稀碱或浓酸中。当溶液的pH 值发生变化时,酪蛋白胶束会迅速结合、缠结和凝聚,在铜电解中起到絮凝剂的作用,有利于阳极泥的沉降。加入干酪素后,漂浮阳极泥得到一定的控制,阴极铜结晶状况得到改善。

添加干酪素后,由于干酪素不溶于水,电铜表面容易附着残留的干酪素,导致清洗不干净;且干酪素会在阳极泥中富集,给后续的阳极泥处理工艺带来一定的影响。

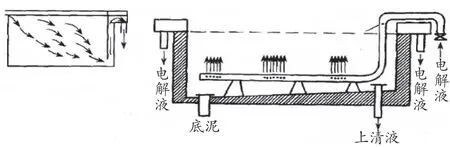

4.3 改变电解槽供液方式和增大循环流量

铜电解精炼过程中,电解液需不停地循环,目的是传质传热,补充因电化学反应而导致的局部离子减少或增加,保持电解槽内各部位电解液成分与温度均匀[5]。在电解液循环过程中,减少浓差极化,有利于电解过程的顺利进行,但是在循环方式的选择上,需要考虑电解液的流动对阳极泥沉降的影响。

铜电解精炼电解槽的给液方式大体分为上进下出和下进上出两种[6]。贵冶电解车间使用底管均匀给液的下进上出方式(图3)。由于低砷阳极电解过程中容易产生漂浮阳极泥,使得阳极泥悬浮在槽内或漂浮在液表。而采用下进上出的循环方式,由于电解液的流动方向与阳极泥的沉降方向相反,相应又加重了对漂浮阳极泥的冲击和搅拌。因此,我们在2019 年2 月底把底管进液改为增加导流挡板的上进下出给液方式,使电解液的流动方向与阳极泥的沉降方向相同,并适当增加给液流量,这样可促进阳极泥往槽底沉降。但该种进液方式的槽内温度场和流场分布没有底管进液均匀[7-8],特别是液表温度低,导致液位线处电铜易结晶。

图3 两种不同的给液方式

4.4 控制低砷阳极装槽比例

低砷阳极集中某一个循环系统装槽,该循环系统年处理量大于低砷阳极的年外购量。因此根据低砷阳极的到货计划,贵冶合理搭配砷含量正常的阳极装槽,将低砷阳极装槽比例控制在系统处理能力的30%以下。通过控制装槽的比例,达到了控制电解液成分的目的,使得电解液中的杂质含量控制在有利于电解过程和阳极泥沉降的范围内。

5 实施效果

5.1 槽电压趋于稳定

工艺改进后,槽电压不会急剧上升,阳极溶解正常,残极率维持在正常指标之内,见表3。

表3 改进前、后经济技术指标对比

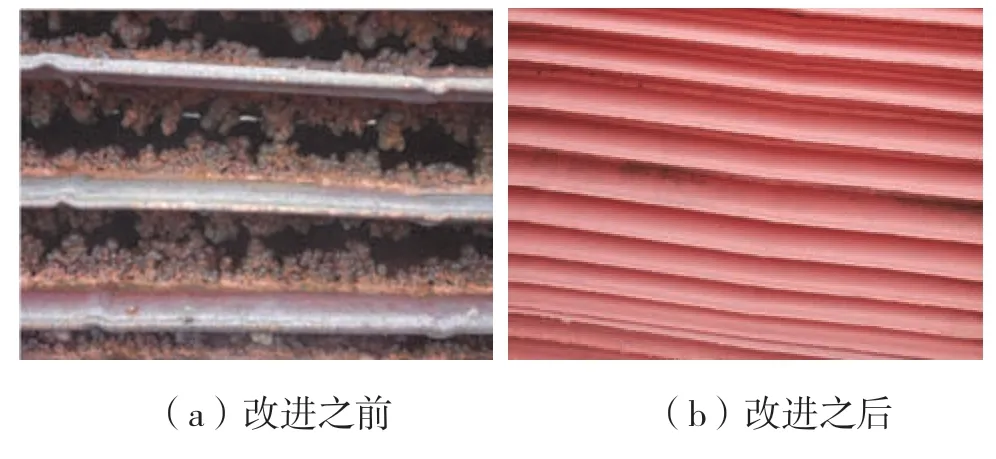

5.2 液位线粒子基本消除

工艺改进后,因漂浮阳极泥而导致的阴极铜上口粒子得到改善,见图4。

图4 阴极铜上口

5.3 物理合格率上升,降级铜数量下降

工艺改进后,阴极铜的物理合格率显著提升,降级铜数量明显降低,见图5。

图5 改进后物理合格率及贴标铜数量

6 结语

在分析低砷阳极的电解和总结实践经验的基础上,通过采取降低电流密度,调整添加剂用量和增加添加剂种类[9],改变电解槽给液方式,控制装槽比例等措施实现了低砷阳极电解的平稳生产。但每一种措施都存在某些弊端,需要从根本上解决低砷阳极电解存在的问题。在无法提高砷含量和控制摩尔比[As/(Sb+Bi)]>2 的时候,如何提高电解液中3 价砷的最低含量,抑制漂浮阳极泥的形成是一个研究和探索的方向。为解决上述问题,贵冶正在进行二氧化硫还原电解液中5 价砷的试验,并已经取得初步效果。