磁化焙烧-磁选含铁氟碳铈粗精矿研究

2022-02-01钟荣海耿志强曾令明左鸿山谷雪涛

钟荣海,耿志强 ,曾令明,左鸿山,谷雪涛

(1.四川江铜稀土有限责任公司,四川 冕宁 615600;2.江铜技术研究院有限公司,江西 南昌 330029;3.江西铜业集团有限公司,江西 南昌 330029)

1 引言

稀土元素被称为工业维生素,广泛应用于冶金、材料、能源等领域[1-2]。我国轻型稀土元素主要以氟碳铈矿和独居石形态存在,常伴生有磁铁矿、赤(褐)铁矿[3-4]。氟碳铈矿与铁矿物的分离常采用浮选法和磁选法,但二者浮选性能比较接近,且都是弱磁性矿物,导致得到的铁精矿中铁品位和铁回收率均不理想[5-6]。采用联合流程选矿法(即组合重选、磁选和浮选等方法)可有效回收目标矿物,但其流程较长[7-8]。

近年来,采用直接还原-磁选法分离稀土和铁矿物也逐渐受到关注。将TFe 为10%~40%、稀土氧化物(REO)为5%~8%的原料在1050~1300 ℃下还原30~120 min 后磁选,得到铁品位、铁回收率均在80%~90%的金属铁粉,稀土的回收率则在90%以上[9-12],但该方法实际运用较少。磁化焙烧则是使Fe2O3转变成为Fe3O4,铁矿物的比磁化系数得以提高,而稀土矿物的比磁化系数则基本保持不变,从而以弱磁选分离铁矿物和稀土矿物。在温度为650~750 ℃、时间为60~120 min 的条件下磁化焙烧后磁选,得到铁品位为57%~63%、铁回收率为70%~75%的铁粉,稀土回收率在90%以上[13-15]。然而,目前采用磁化焙烧-磁选工艺的研究大多是从尾矿中回收铁,对于含水的氟碳铈粗精矿直接采用磁化焙烧-磁选提质工艺研究较少。

四川某氟碳铈稀土矿中铁品位为3%~5%[16],经过高梯度磁选后得到的粗精矿中TFe 含量为3%~10%、REO 为50%~60%,铁氧化物高会增加浸出工序中的耗酸量和渣量,进而增加成分分离成本和REO 的损失[17-18]。因此,有必要提高氟碳铈稀土粗精矿REO 品位,提高资源综合利用效率。本文采用磁化焙烧-磁选的方法提高REO 品位。

2 原料成分与研究方法

2.1 原料成分

氟碳铈粗精矿由高梯度磁选机磁选得到,过滤后水分含量为6.5%。对其进行了化学多元素分析,结果见表1,矿物组成见表2。

表1 稀土粗精矿的化学成分分析 %

由表1 和表2 可知,原料中主要由REO、Fe和SiO2组成,其中REO 含量为55.19%,Fe 含量为8.91%,并含有少量的Al2O3、CaO、Na2O 等;矿物主要为氟碳镧铈矿(CeFCO3)、赤(褐)铁矿及重晶石,脉石主要为石英、长石及云母等。

表2 稀土粗精矿矿物组成分析 %

稀土粗精矿中铁元素的物相分析结果见表3。从表3 可知,稀土粗精矿中的铁主要为赤(褐)铁矿,分布率为86.74%;其次为硅酸铁,分布率为10.45%;其余为菱铁矿、黄铁矿、磁铁矿。

表3 稀土粗精矿中铁的化学物相分析结果 %

稀土粗精矿扫描电镜图如图1 所示,其中氟碳铈矿大多被解离,解离度为93.5%;部分氟碳铈矿与赤铁矿解离不彻底,少量与萤石、重晶石长石、石英等连生。赤(褐)矿和氟碳铈矿都是弱磁性矿物,难以通过磁选的方法分离。

图1 稀土粗精矿扫描电镜图

采用煤粉作为还原剂,其工业分析结果见表4;氟碳铈粗精矿和还原煤的粒度组成见表5。该还原煤中固定碳、挥发分和灰分含量分别为59.95%、27.19%和10.05%,具有较好的还原性能[19];还原煤粒度较细,氟碳铈粗精矿粒度则较粗。

表4 还原煤工业分析 %

表5 稀土粗精矿和还原剂粒度分布

2.2 研究方法

称取(50±0.02)g 含水量为6.5%的氟碳铈粗精矿,与还原煤按一定比例(还原剂用量为稀土粗精矿的质量百分数)混匀,装入50mL 的刚玉坩埚并密封;待马弗炉升到设定温度,将坩埚放入马弗炉焙烧;待到预定时间,将坩埚取出冷却至室温,取样化验其全铁含量和FeO 含量,并按式(1)计算还原度。

式中:R 为还原度,%;WFeO为焙烧矿中FeO的含量,%;WTFe为焙烧矿中全铁含量,%。

当矿石中的Fe2O3全部还原为Fe3O4时,焙烧矿中的含铁矿物磁性最强,此时还原度为42.8%。当还原度高于42.8%时,表明Fe3O4进一步被还原成弱磁性的FeO,不利于磁选分离;当小于42.8%时,表明还原不充分。焙烧产物采用干式磁选机将稀土矿物与铁矿物进行磁选分离,并计算磁选精矿和尾矿的回收率。

3 结果与讨论

3.1 含水氟碳铈粗精矿磁化焙烧过程反应热力学分析

该粗精矿中主要含氟碳铈矿和铁氧化物,还有6.5%的水分,在磁化焙烧过程中均会发生反应。其中,铁氧化物的还原过程如式(2)~(3)所示:

在还原过程中,铁氧化物首先与固体碳发生还原反应,生成的CO 继续还原铁氧化物并生成CO2,CO2则与碳发生气化反应生成CO,如式(4)所示:

反应(2)为直接还原反应,反应(3)为间接还原反应。当CO 存在的情况下,反应(3)的反应速率远大于反应(2)。因此,当CO 存在时,铁氧化物的还原以(3)为主[20-22]。

还原焙烧过程中,铁氧化物的还原历程如表6所示。

表6 CO 还原铁氧化物的反应方程

由表6 和式(4)可以计算得到铁物相与温度、还原气氛之间的关系,如图2 所示。铁的各物相理论稳定区为:Fe2O3的稳定区很小,即Fe2O3极易被CO 还原成为Fe3O4;T>700℃的区域为金属铁稳定区,657℃<T<700℃的区域为FeO 稳定区,T<657℃的区域为Fe3O4稳定区域。当T 在657~700℃(CO浓度在40%~60%)时,Fe3O4会被还原成为弱磁性的FeO,从而导致后续磁选过程中分离铁效果降低。因此,在磁化焙烧过程中需要控制温度范围和还原气氛,才有利于提高铁的分离效果。

图2 碳还原铁氧化物的平衡气相组成与温度的关系

本研究是采用含水分为6.5%的粗精矿进行磁化焙烧,当有水分存在时,会存在如式(9)~(11)的反应,其热力学曲线如图3 所示。由图3 可知,当T 为626.85 ℃时,碳与水蒸气会发生式(9)的水煤气反应,生成H2和CO,这对强化铁氧化物的还原有利。

图3 反应(9)~(11)的标准吉布斯自由能变化

CeFCO3在390 ℃~421 ℃之间开始分解,在430 ℃时只是部分分解,当温度达到510℃时完全分解,CeFCO3的分解反应如式(12)所示。当有O2存在时,CeFCO3的分解产物CeOF 会被部分氧化生成CeO2·CeF3;当空气中水含量较高时,CeOF 会与水反应生成Ce2O3,反应式如式(13)~(14)所示[23]。

综上所述,在Fe2O3还原为Fe3O4的温度范围内,CeFCO3主要发生分解反应和氧化反应,而不会与Fe2O3或Fe3O4反应,说明采用磁化焙烧的方法将弱磁性的Fe2O3转化为强磁性的Fe3O4,再用磁选将稀土与铁矿物分离是可行的。

3.2 磁化焙烧试验研究

依次研究了还原时间、还原剂用量和还原温度对氟碳铈粗精矿中Fe2O3还原为Fe3O4过程的影响。当还原温度为550 ℃、还原剂用量为1%时,还原时间对焙烧产物的还原度影响如图4 所示。当还原时间为5 min 时,还原度为5.13%;还原时间延长到30 min 时,还原度提高至23.18%;进一步延长还原时间,还原度反而下降,这是由于随着还原时间的延长,还原剂消耗完毕,导致坩埚中还原气氛下降,部分Fe3O4被氧化为Fe2O3,使得还原度反而下降。综上所述,还原时间取30 min 较合适。

图4 还原时间对还原度的影响

当还原时间为30 min、还原温度为550 ℃时,还原剂的用量对还原度的影响如图5 所示。从图5可知,当还原剂用量为0.5%时,还原度为4.23%;进一步提高还原剂用量,可以提高还原度。当还原剂用量提高到2%时,还原度达到30.75%;继续提高还原还原剂用量时,还原度的提高幅度不明显,因此选择还原剂用量为2%。

图5 还原剂用量对还原度的影响

当还原时间为30 min、还原剂用量为2%时,还原温度对还原度的影响如图5 所示。还原度随着温度的提高而提高,由400 ℃时的4.86%升高到650 ℃时的41.59%,接近理论的42.80%,说明此时大部分的Fe2O3被还原成为Fe3O4;继续提高温度到700 ℃,还原度提高到45.28%,说明部分Fe3O4被还原为FeO,不利于磁选分离。因此,较合适的还原焙烧温度为650 ℃,且热力学分析表明,该温度有利于水煤气反应,产物为CO 和H2,对铁氧化物的还原是有利的。

综上所述,最佳的焙烧条件为还原温度650 ℃、还原时间30 min,以及还原剂用量2%,磁化焙烧的还原度为41.59%。

图6 还原温度对还原度的影响

3.3 焙烧矿磁选试验研究

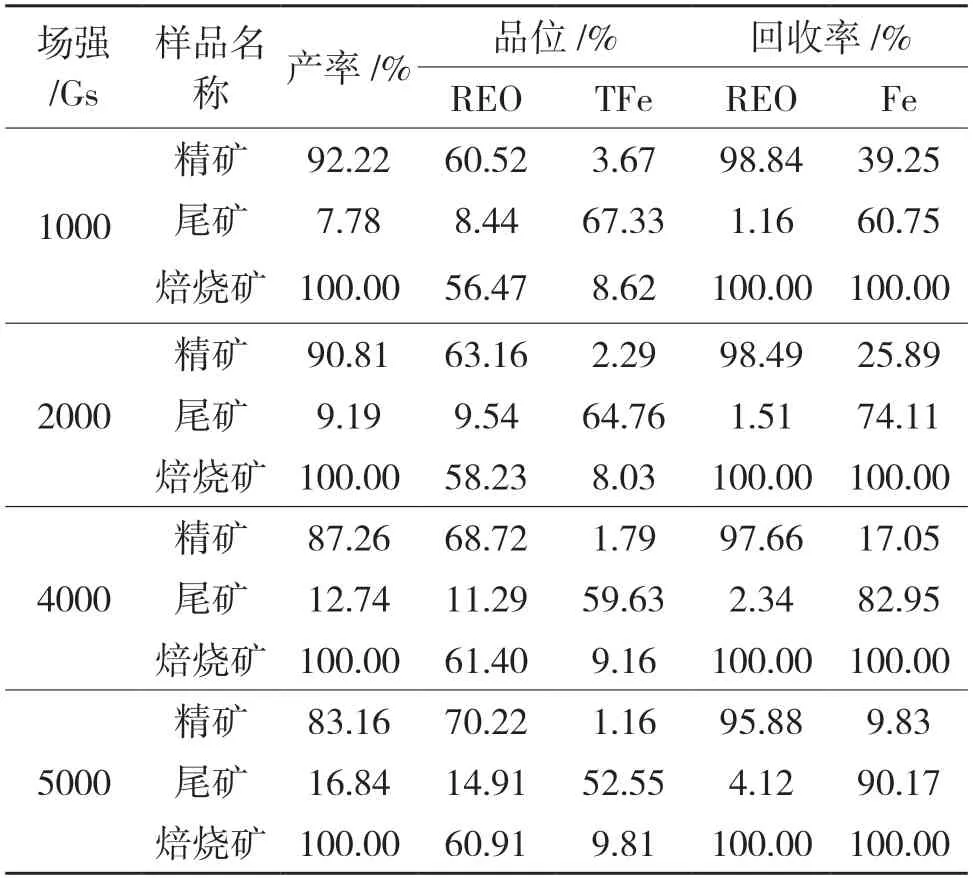

对上述最佳条件得到的焙烧后矿进行磁选条件试验。由表7 可知,当磁场强度为4000 GS时,获得稀土精矿REO 品位为68.72%,回收率为97.66%;铁粉中全铁品位为59.63%,铁回收率为82.95%。但铁粉中含有REO 品位仍为11.29%,导致稀土回收率损失2.34%,这可能是粗精矿粒度较粗,部分铁矿物与氟碳铈矿解离不彻底(见图1d),不利于磁选分离。因此,进行了如图7 所示的磁选工艺优化试验。

表7 焙烧矿磁选试验结果

图7 磁选工艺优化流程图

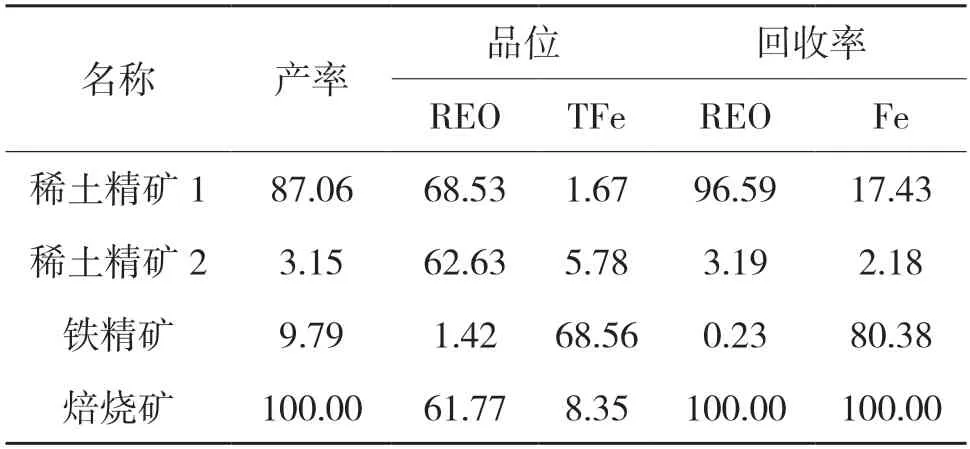

由表8 可知,将铁粉再磨后进行磁选,最终铁粉中REO 品位下降至1.42%,稀土回收率降至0.23%,铁品位提高至68.56%。通过对该氟碳铈粗精矿磁化焙烧-磁选试验研究,最终确定了焙烧条件为还原温度650 ℃、还原时间为30 min、还原剂用量为2%,经过一次粗选、再磨再选工艺,获得精矿REO 品位为68.53%、回收率为96.59%,铁粉品位为68.56%、回收率80.38%。

表8 磁选工艺优化试验结果 %

4 结论

(1)该含铁氟碳铈粗精矿工艺矿物学分析表明,铁元素主要以赤(褐)铁矿的形式存在,部分铁矿物与氟碳铈矿解离不彻底,且氟碳铈矿与赤(褐)铁矿均为弱磁性矿物,磁选的方法难以有效分离。

(2)磁化焙烧热力学分析表明,在焙烧过程中氟碳铈矿会发生分解反应,不会与铁矿物发生反应;当温度高于626.85 ℃时,水分会与碳发生水煤气反应产生CO 和H2,有利于铁氧化的还原。

(3)在还原温度650 ℃、还原时间为30 min、还原剂用量为2%的条件下,磁化焙烧的还原度为41.59%;经过一次粗选、再磨再选的工艺,获得稀土精矿品位为68.53%、回收率为96.59%,铁粉的品位为68.56%、回收率80.38%。该工艺的应用既可提高精矿REO 品位,又可以省去干燥作业。