Mg掺杂ZnO薄膜的结构和光致发光性能的变化

2022-02-01刘宏玉邓玮杰张仁刚

贺 臣,刘宏玉,2,罗 婧,邓玮杰,张仁刚,陈 扬

(1.武汉科技大学理学院, 武汉 430065;2.冶金工业过程系统科学湖北省重点实验室,武汉 430065)

0 引 言

由于具有较宽的带隙(3.37 eV)[1]和较大的激子结合能(60 meV)[2],ZnO在光电材料中占有重要地位。Mg(0.057 nm)和Zn(0.060 nm)的离子半径接近[3],Mg掺杂ZnO (ZnMgO)导致光学带隙扩大并可调,这使其在固态照明和异质结应用具有潜力,可广泛用于发光二极管、太阳能电池、传感器和场效应晶体管等。制备ZnO和ZnMgO薄膜的方法有多种,如分子束外延(molecular beam epitaxy, MBE)、金属有机化学气相沉积(metal organic chemical vapor deposition, MOCVD)、等离子体增强化学沉积(plasma enhanced chemical vapor deposition, PECVD)、射频磁控溅射、喷雾热解、原子层沉积(atomic layer deposition, ALD)、脉冲激光沉积(pulsed laser deposition, PLD)、电子束蒸发、溶胶凝胶等[4-7]。每一种制备技术都有其独特的优势,如射频磁控溅射法通用性强、成本低、操作温度低、易大面积应用。

在多种方法制备ZnMgO薄膜的研究中,许多人研究了其晶体结构和光致发光(photoluminescence, PL)性能[8]发现:ZnMgO大多以垂直基底的单一(002)方向生长[9]或多种方向生长。但对不同方向生长形成的薄膜结构形貌研究不多[10],由此而产生的PL谱大多为强的紫外(UV)峰和较弱的缺陷峰(以绿光为代表),却很少出现只有缺陷峰并加以研究的情况,特别是很少出现近红外峰的研究[11]。以往的研究多关注提高薄膜晶体质量、降低缺陷方面。随着人们对薄膜结构、缺陷及性能规律的不断掌握,利用“缺陷”实现期望的性能是另一研究探索的方向。如Vempati等[12]通过原子力显微镜、电子显微镜和X射线衍射仪,研究了ZnO的纳米片形貌、结构特征和缺陷产生的光致发光,证实了与紫外发光二极管结合使用,缺陷使ZnO具有蓝白色荧光薄膜的潜力。ZnMgO可调节带隙,是“缺陷工程”[13]应用的良好材料。Chawla等[14]制备了一系列不同锌镁比的ZnMgO纳米荧光粉薄膜,通过研究薄膜的结构、可见光范围内的光致发光特性、光致发光瞬态衰减及其随Mg含量的变化规律,证明ZnMgO有望成为产生白光的纳米荧光粉薄膜。

鉴于薄膜的缺陷和性能与靶材、薄膜的制备密切相关,空气退火是最常用、简易的ZnO平衡处理方式,因此本文采用ZnO和MgO粉末球磨、冷压成型后再高温烧结的方式制靶,在石英基底上室温射频磁控溅射制备了Mg含量0%~8% (原子数分数) 的ZnMgO薄膜并进行了400 ℃空气退火处理。研究了ZnMgO合金膜的结构和形貌的变化规律,对退火处理前后PL谱出现的强紫光峰和微弱近红外峰的来源和变化规律进行了机制探讨。

1 实 验

1.1 材料制备

自制直径~60 mm ZnMgO靶材。在纯度99.99%的ZnO粉末中分别掺入0%、3%、8%(原子数分数)的纯度99.9%的MgO,制成混合粉末(相应的粉末、靶材和薄膜的编号都分别为A、B、C)。在球磨机加入无水乙醇球磨3 h后,取出烘干。烘干后混合粉末在YAW-1000D压力机上室温压制成靶坯。靶坯经SX3-0-13电阻炉在空气中烧结成不同Mg含量的直径~60 mm的靶材。靶材在JCP-200D镀膜机上射频磁控溅射镀膜。12 mm×24 mm×1 mm的石英基片依次用蒸馏水、丙酮、无水乙醇超声波清洗15 min后吹干备用。真空抽至4.9×10-3Pa后通入Ar气,调节流量使Ar气保持在~2 Pa后开始室温射频镀膜。溅射功率为150 W,溅射时间1 h。溅射后的薄膜厚度~300 nm。将上述制备的编号为A、B、C的薄膜分别放入石英管式电阻炉中,进行如下400 ℃空气退火实验:以50 ℃/min 从室温升温至50 ℃,保温30 min,然后以50 ℃/min升温至300 ℃,保温120 min,再以30 ℃/min升温至400 ℃,保温60 min,之后炉冷至室温。采取三个阶段式保温退火的目的是缓解薄膜的热应力。退火后的薄膜试样分别标记为AT、BT和CT。

1.2 材料表征

用日本理学Rigaku的SmartLab SE型X射线衍射仪(Cu Kα,λ=0.150 46 nm)表征薄膜晶体结构,测试电压 40 kV,电流 40 mA,扫描角度 25°~60°,扫描速率0.75(°)/min。用美国FEI的Nova NanoSEM400场发射扫描电子显微镜及附带的Inca Penta FET X-3 X射线能谱仪观测薄膜颗粒形貌和化学成分。用日立F-7100荧光分光光度计测试薄膜的荧光光谱,激发波长为 325 nm,测试发光波长范围200~900 nm,扫描速度 240 nm/min,激发(发射)狭缝宽度2.5(5.0) nm,光电倍增管电压 700 V。

2 结果与讨论

2.1 薄膜的结构与形貌

2.1.1 掺杂的影响

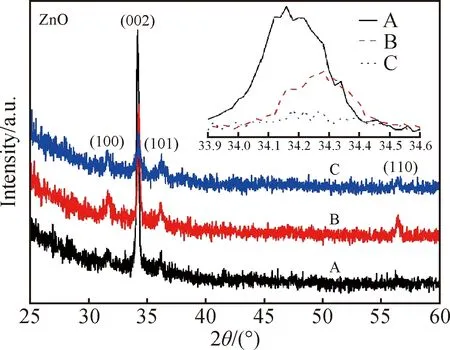

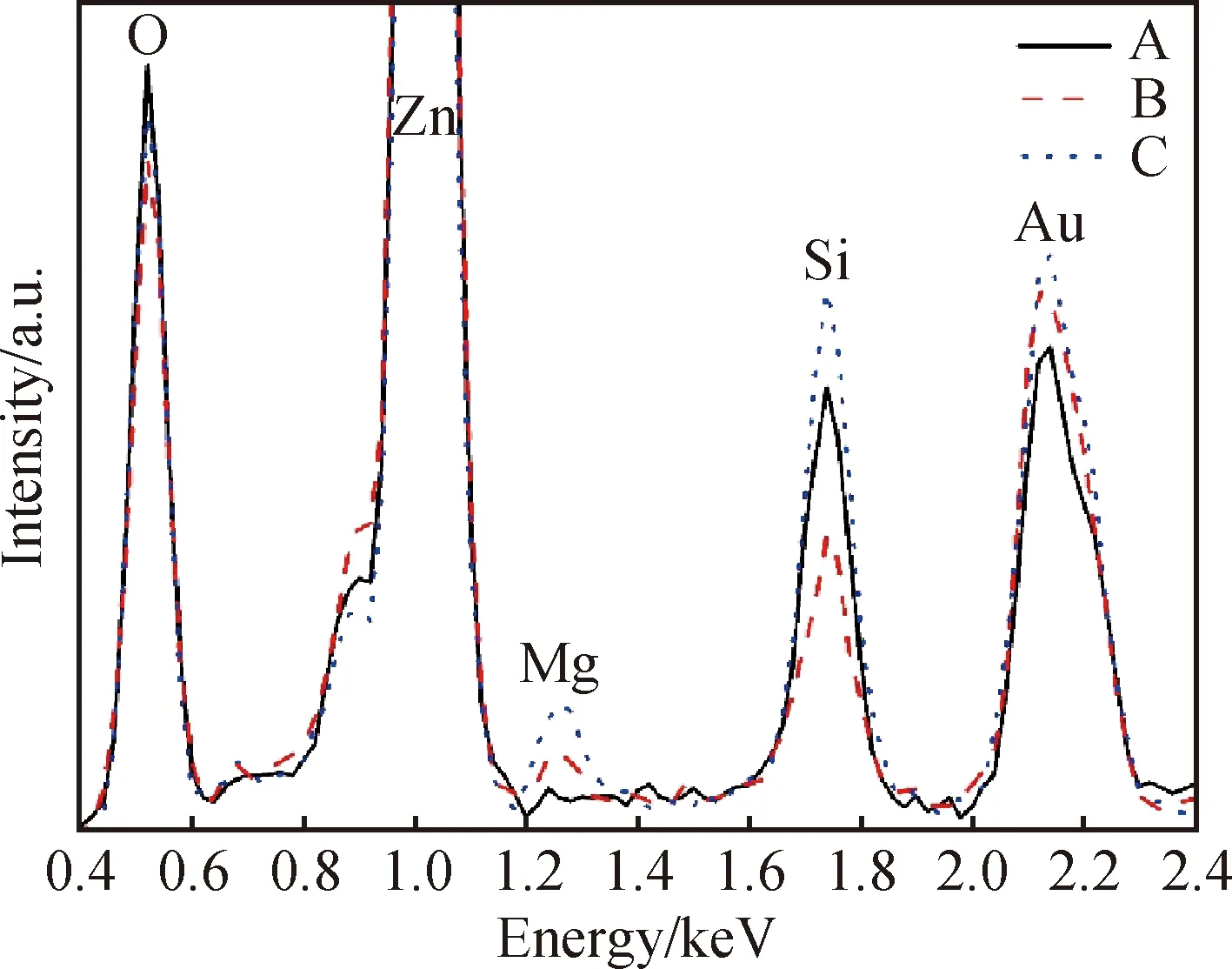

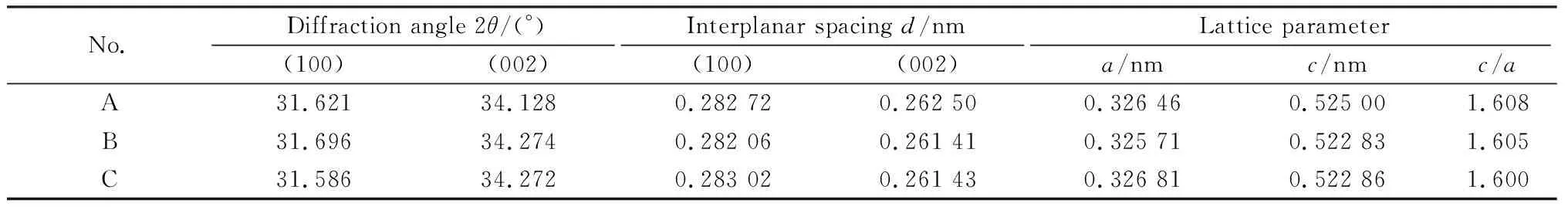

未退火薄膜试样A、B、C的XRD和EDS 谱如图1和图2所示。为了增强导电性,喷涂了Au膜。图1和图2 表明,样品中没有发现MgO或其他非ZnO相,也没有发现石英基底以外的其他元素,所镀的薄膜均为纤锌矿型密排六方(hcp)结构的多晶体,掺杂的Mg固溶于ZnO中。hcp结构的晶面间距d、点阵常数a和c由式(1)~(3)[15]求得。薄膜的结构参数列于表1。

(1)

(2)

c=2d002

(3)

图1 未退火薄膜试样A、B、C的XRD图谱(插图为(002)峰的放大)Fig.1 XRD patterns of unannealed thin film samples A, B, and C (inset is the amplification of peak (002))

图2 未退火薄膜试样A、B、C的EDSFig.2 EDS of unannealed thin film samples A, B, and C

表1 薄膜结构参数Table 1 Structure parameters of thin films

由图1和表1可见,A、B、C薄膜的最强衍射峰(002)的2θ分别为34.128°、34.274°和34.272°,即掺杂Mg后峰位先右移,再稍微左移。由于掺入3%Mg的B薄膜的(002)衍射角相比A薄膜右移,其c轴从0.525 00 nm收缩至0.522 83 nm,这是半径较小的Mg2+(0.057 nm)取代了Zn2+(0.060 nm)所致[3]。而掺8%Mg的C薄膜的(002)衍射角相比B薄膜又左移了0.002°的微小角度,使得c轴从0.522 83 nm伸长至0.522 86 nm,表明Mg2+进入了ZnO晶格的间隙位置[6],这也与Hu等[16]的理论计算得出的有少量Mg能固溶于ZnO间隙相符合。

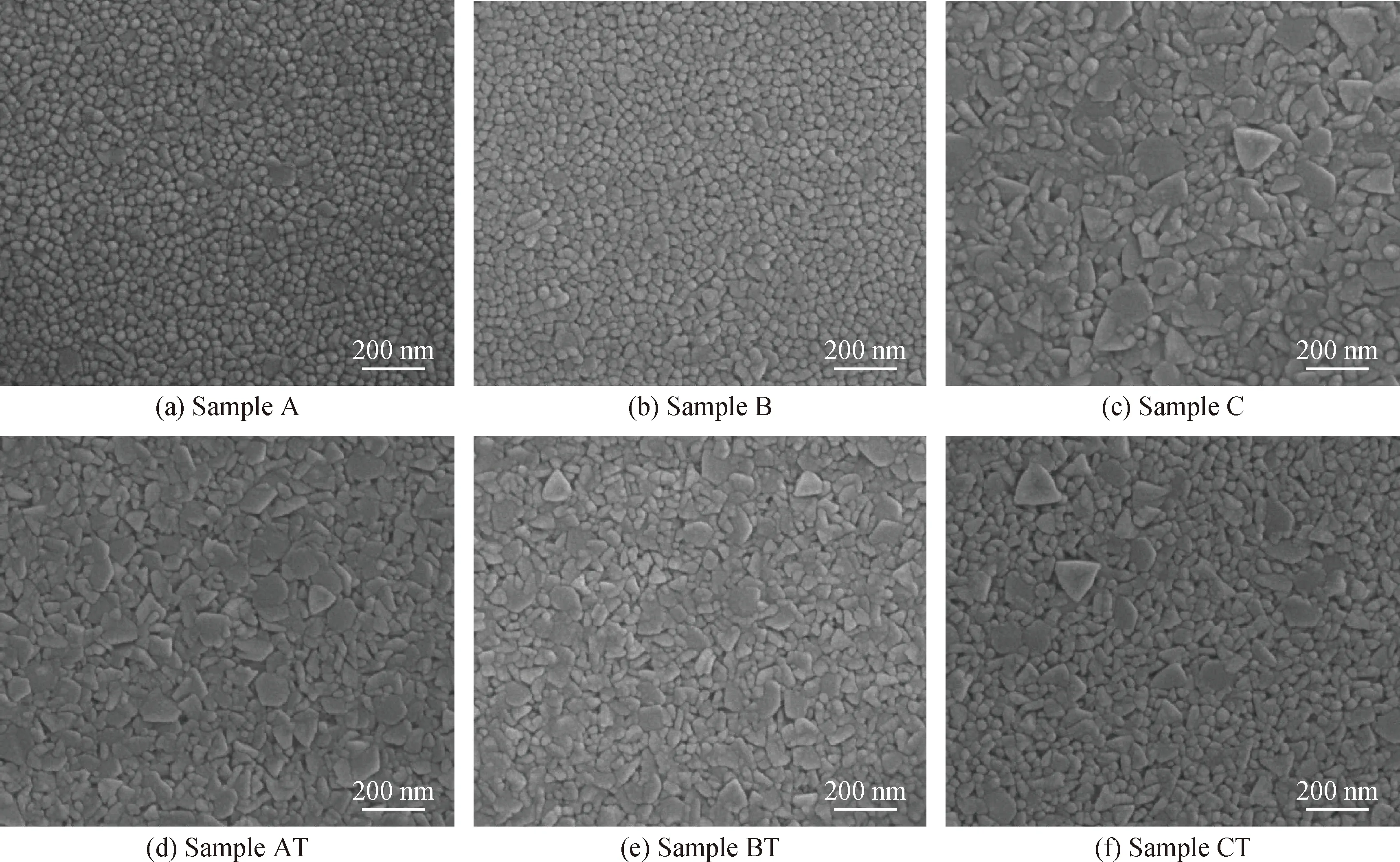

图3给出了未退火薄膜试样A、B、C及相应退火后薄膜试样AT、BT、CT的 SEM 照片。Scherrer 公式[17]计算纳米晶粒尺寸如下:

D=Kλ/(βcosθ)

(4)

式中:K为常数,取0.89;λ为X射线激发波长,取0.154 056 nm;θ为衍射角;β为校正后的衍射峰半峰全宽;D则为晶粒垂直于晶面方向的平均厚度。求出不同方向(不同晶面衍射峰)的晶粒厚度,可以估算晶粒的外形,继而推测多晶颗粒的形貌。利用式(4)计算的A、B、C薄膜的不同晶面方向的晶粒厚度(以下简称晶厚)及B、C薄膜与A薄膜相同晶面的晶厚之差(分别表示为B-A和C-A)如图4所示。

图3 未退火A、B、C和退火AT、BT、CT薄膜试样的SEM 照片Fig.3 SEM images of unannealed thin film samples A, B, C and annealed thin film samples AT, BT, CT

图4 未退火薄膜试样A、B、C晶厚的比较Fig.4 Comparison of grain thicknesses of unannealed thin film samples A, B, and C

单个晶粒中,无论A还是B,(002)面的晶厚都是最大的。B与A的晶厚变化趋势相似;C则不然,C的(110)晶厚最大,(002)晶厚最小(26.1 nm)。这表明,掺杂Mg影响了晶粒的长大方向和尺寸大小,这也将使薄膜颗粒的形貌发生变化。

由B、C与A的不同晶面的晶厚差值曲线(B-A和C-A曲线)可看出,掺杂3%Mg的B薄膜试样,各个晶面的晶厚都得到了增大,特别是(101)和(110)晶面的晶厚,分别增大了35.3 nm和30.0 nm。而掺杂8%Mg的C薄膜试样不同,(002)晶厚大幅减少,(100)、(101)和(110)晶厚均增大,(110)晶面的晶厚更是剧烈地增大了67.8 nm。在具有hcp结构的ZnO晶胞中,(101)与(002)的夹角~38.6°,(110)与(002)的夹角~90°。没有掺Mg的ZnO,主要沿(002)方向生长(见图1),薄膜颗粒平面形貌大体成圆形(见图3)。B薄膜试样与C薄膜试样,(101)与(110)的晶厚长大速率均超过(002)(见图4中B-A和C-A曲线),薄膜颗粒呈圆形和不规则多边形貌(见图3)。由此可知,(101)和(110)晶面的晶厚增大速率大于(002),这是图3中B和C薄膜试样中出现不规则多边形颗粒形状的主要原因。

2.1.2 退火的影响

采用图像处理软件Image J统计分析图3中各个试样的SEM 颗粒尺寸,按照圆形与不规则多边形两类的统计结果如表2所示。由式(4)计算的晶厚和退火前后晶厚差值如图5所示。

表2 薄膜颗粒尺寸统计测量结果Table 2 Statistical measurement results of thin film particle sizes

图5 薄膜试样退火前(A、B、C)与退火后(AT、BT、CT)晶厚的比较Fig.5 Comparison of grain thicknesses of unannealed thin film samples (A, B, C) and annealed thin film samples (AT, BT, CT)

图5中AT-A、BT-B、CT-C曲线分别表示A、B、C薄膜试样退火后与退火前的相同晶面晶厚差值。A薄膜试样的(002)晶厚最大,占主导地位,而400 ℃空气退火后的AT薄膜试样与A薄膜试样的(002)晶厚几乎相等(AT-A曲线),所以AT薄膜试样的颗粒尺寸(27.6 nm)与A (26.8 nm)也几乎相同且保持相似的圆形(见图3)。同样(002)占主导地位的B薄膜试样,退火后的BT薄膜试样(002)晶厚大于B,其他晶面的晶厚小于B(BT-B曲线),因此BT薄膜试样的圆形颗粒尺寸(41.1 nm)大于B (36.5 nm),不规则多边形颗粒尺寸(7 292.6 nm2)则小于B(9 542.8 nm2)。与A、B薄膜试样不同,C薄膜试样的(002)晶厚不占主导地位(C曲线),尽管退火后的CT薄膜试样的(002)晶厚(36.8 nm)大于C(26.1 nm),其SEM中的圆形颗粒尺寸(32.7 nm)仍略小于C(33.0 nm),而不规则多边形颗粒的尺寸(6 269.0 nm2)则大于C(5 801.8 nm2)。上面的数据说明,(002)晶厚是否占主导和主导的程度,决定了薄膜试样氧化退火前后的颗粒形貌以及圆形、不规则多边形颗粒的尺寸变化规律。

2.2 薄膜光致发光性能

2.2.1 掺杂的影响

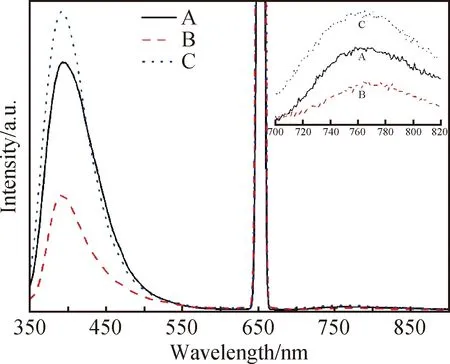

A、B、C薄膜试样的PL谱如图6所示。样品没有出现通常的强紫外峰和绿光峰或缺陷峰[18-20],而是出现了一个强的紫光峰(390~393 nm)和一个微弱的近红外峰(758~765 nm)。随Mg含量增多,紫光峰位先蓝移后红移,强度先降低后升高;近红外峰位则发生红移,强度先降低后升高。

图6 未退火薄膜试样A、B、C的PL谱(插图为近红外峰的放大)Fig.6 PL spectra of unannealed thin film samples A, B, and C (inset is the amplification of NIR peak)

(1)紫光

A、B、C薄膜试样的强紫光峰的位置分别处在393 nm、390 nm和392 nm,强度分别为2 897、1 347和3 494。通常认为紫光发射来源于束缚于浅施主间隙锌(Zni)的电子与价带中空穴的复合[21]。随着Mg含量的增加,Zni能级在升高,而价带顶(VB)不变[22],因此A、B、C薄膜试样的紫光峰位应逐步蓝移。事实是B从A的393 nm蓝移至390 nm,C却从390 nm红移至392 nm。C发生红移的原因与间隙镁(Mgi)有关。从能量上看,Mg掺杂ZnO时,Mg取代ZnO晶格中Zn的晶格结点(Mgs),Mg进入ZnO晶格间隙(Mgi)的形成能分别为-2.8 eV和-0.78 eV[23]。虽然形成能为负值,二者都有形成的可能,但Mgs更稳定,这也是通常Mg掺杂ZnO的纳米粒子或薄膜时,只考虑Mg为取代离子的原因[24-25]。从前述的A、B、C薄膜试样的XRD图谱(见图1)和表1的计算分析可知,C样的ZnO晶格存在少量的Mg间隙原子(Mgi),与Zni相比,Mgi的能量更低[22],因此C样的电子从Mgi与价带中的空穴复合要比B样从Zni到价带的复合能量低,发射波长较长,从而发生红移。

ZnO中掺杂3%Mg时,Mg2+取代Zn2+,带隙变宽,这使很少的电子从导带向价带迁移,导致载流子浓度显著降低[26],从而使浅施主Zni束缚的电子数量下降,导致紫光强度大幅降低(从2 897降至1 347)。当Mg继续掺杂至8%时,部分Mg2+进入ZnO晶格间隙成为Mgi,Mgi使费米能级升高并进入导带[16],造成Zni束缚的电子数量增多,紫光强度显著增加(从1 347升至3 494)。

(2)近红外光

ZnO薄膜PL谱中出现近红外峰的情况并不常见,其来源还没有公认的结论。有人将近红外光的发射归因于氧空位(VO)[27-29]。有研究认为,ZnO粒子中橙色和红色(橙色626 nm,红色 676 nm)的发光不是由ZnO内部固有缺陷如氧空位(VO)、锌空位(VZn)、间隙氧(Oi)、间隙锌(Zni)和反位氧(OZn)产生的,鉴于在不同气氛下退火时,橙色和红色发射光谱呈现相同的趋势,将这两种发射归因于表面状态中的缺陷[30]。也有研究把在620~690 nm的红光发光归因于间隙氧(Oi),在690~750 nm的发光归因于氧空位(VO)[31]。对于纯ZnO薄膜的波长为738 nm的近红外PL峰,Kumar等[32]认为,这种发射是由本征缺陷造成的,而不是由化学杂质如Cu或Li的掺杂造成。考虑到Kumar的实验现象,Zn0.9Cd0.1O薄膜虽然于700~800 ℃高温退火条件下在780 nm(1.60 eV)附近的近红外区出现了一个更明显的PL发射且发射强度随着温度升高而增加,但Singh等[33]仍认为这种发光与Cd掺杂产生的缺陷无关。由于在所有的未退火和退火的ZnO薄膜中,室温和10 K下在780 nm处都有一个弱PL带,Koyano等[34]认为近红外发射带产生的原因可能与红光发射带相似,都来自DA(Donor-Acceptor)机制,即从施主到受主中心的类似于自激活的发射机制。

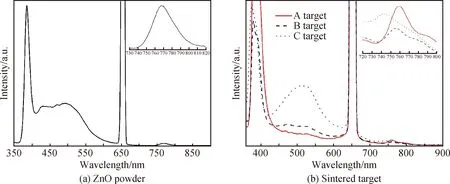

如上面所述,本实验制备的薄膜是由购买的ZnO粉末与MgO粉末混合,经压制烧结成靶材,再磁控溅射而成。对原始ZnO粉末、烧结的靶材进行与薄膜同样条件的PL谱测试,也发现了微弱的近红外发射峰,如图7所示。该峰不是由于倍频峰引起[35],因此可以认为掺杂Mg的ZnO薄膜PL谱中出现的近红外峰是由ZnO内在缺陷造成的,而非Mg掺杂所致。

PL谱与测试材料的表面状态相关。与靶材所镀的薄膜相比,磁控溅射靶材表面的粗糙度较高,致密性也较差,各种缺陷更集中,所以靶材的PL谱与实际所镀薄膜的PL谱不完全一致。这是图7(b)中掺杂的B、C靶材在450~550 nm的缺陷峰明显,而相应的薄膜却几乎看不到缺陷峰的原因。尽管如此,由于C靶掺杂量大于B靶,C靶在此波长范围的缺陷峰强度明显高于B靶。

图7 制备薄膜A、B、C用ZnO粉末及其烧成靶材的PL谱(插图为近红外峰的放大)Fig.7 PL spectra of the ZnO powder and sintered targets for preparation of thin films A, B, and C (inset is the amplification of NIR peak)

关于近红外发光的机制,Wang等[11]认为,1.64 eV(~756 nm)的近红外发光产生有两种路径:(1)施主VO与受主VZn间的跃迁;(2)浅能级捕获的电子与Oi深能级捕获的空穴的辐射复合。本实验A、B、C薄膜试样中微弱的近红外峰分别在758 nm、764 nm和765 nm位置,如图6所示。结合下文退火影响的分析,推断近红外发光是由浅施主间隙锌(Zni)俘获的电子与深能级受主间隙氧(Oi)俘获的空穴发生辐射复合而产生的。本实验薄膜试样的紫光与近红外光发光的能级示意图如图8所示。

2.2.2 退火的影响

图9给出了400 ℃空气退火前后,三种试样的PL谱图变化情况。退火对三种样的影响规律相似,即退火后均使紫光峰、近红外峰红移且强度大幅提高。

退火后,紫外发光峰的增强,与薄膜结晶度的提高有关,因为结晶度的提高降低了薄膜中的复合中心,从而降低了非辐射复合,增加了非平衡光生载流子的辐射复合[36];高能光电发射也与准费米能级升高至导带中有关[37]。通常,随退火温度的升高,氧空位(VO)浓度变大[38-39],在O2气氛同一温度退火时,由于环境中的O2分压远高于氧化锌的O2蒸气压,因此基本上不会有氧蒸发,所以,VO浓度保持不变,甚至降低,但锌空位(VZn)浓度增加[23,40]。在空气中,O2的分压也比较高,所以在空气中退火和在O2中退火有相似的效果。紫光发射有两种方式[12]:(1)导带底下~0.22 eV的Zni至价带顶;(2)导带底至位于价带顶上~0.30 eV的VZn。试样在400 ℃空气退火后,由于VZn浓度增加,导致紫光发射从第一种方式转为第二种方式,即电子从导带到VZn束缚空穴复合的紫光发光过程,造成试样退火后,紫光峰位红移(见图8),强度增加。

图8 薄膜试样中紫光与近红外光的光致发光能级示意图Fig.8 Schematic diagram of PL energy levels of violet and NIR light in thin film samples

图9 薄膜试样退火前(A、B、C)与退火后(AT、BT、CT)的PL谱(插图为近红外峰的放大)Fig.9 PL spectra of unannealed thin film samples (A, B, C) and annealed thin film samples (AT, BT, CT) (inset is the amplification of NIR peak)

Fan等[41]通过XPS 和PL谱测试发现,退火前VO和Oi同时存在,退火后VO却消失。400 ℃空气退火是富氧环境,不仅有利于VZn的形成,也有利于Oi的形成[42],因此,本实验近红外光的发射,属于Wang等[11]的第二种路径,即浅能级Zni捕获的电子与Oi深能级捕获的空穴发生辐射复合,从而产生强度陡增的现象。

3 结 论

采用ZnO和MgO粉末球磨、冷压成型后再高温烧结的方式制靶,在石英基底上室温射频磁控溅射制备了Mg含量0%~8%(原子数分数)的ZnMgO薄膜并进行了400 ℃空气退火处理,得到如下结论:

(1)随ZnO中Mg含量的增加,具有纤锌矿hcp结构的ZnMgO固溶薄膜的(002)衍射峰位置和强度都发生变化。薄膜颗粒由近似圆形变为圆形和不规则多边形混合形貌,原因是(002)晶厚失去主导且长大速率被(101)和(110)超过。(002)晶厚是否占主导和主导的程度,决定了薄膜氧化退火前后的颗粒形貌以及圆形、不规则多边形颗粒的尺寸变化规律。

(2)ZnMgO薄膜的PL谱出现一个强的紫光峰(390~393 nm)和一个微弱的近红外峰(758~765 nm)。随Mg含量从0%~8%(原子数分数)的变化,紫光峰位先蓝移后红移,近红外峰位则发生红移。400 ℃空气退火后,所有峰位红移,强度显著增大。

(3)紫光峰来源于束缚于浅施主Zni的电子与价带中空穴的复合,退火后紫光峰则来源于电子从导带到大量VZn束缚空穴的复合,造成退火后紫光峰位红移且强度增大。

(4)ZnO粉末、靶材、薄膜的PL谱证明,薄膜的近红外峰由ZnO内在缺陷造成,而非Mg掺杂所致。本实验的近红外发光由浅施主Zni俘获的电子与深能级受主Oi俘获的空穴发生辐射复合产生。