β-Ga2O3晶体金刚石线锯切割的表面质量研究

2022-02-01高鹏程程红娟王英民

李 晖,高鹏程,程红娟,王英民,高 飞,张 弛,王 磊

(中国电子科技集团公司第四十六研究所,天津 300220)

0 引 言

β-Ga2O3单晶具有高达4.9 eV的禁带宽度,在高功率器件和光电器件领域具有很好的应用前景。目前,β-Ga2O3主要被研究用于制造气敏传感器、透明导电薄膜、薄膜晶体管、深紫外日盲探测器、高功率器件[1-3]。与碳化硅(SiC)、氮化镓(GaN)等第三代半导体材料相比,可通过熔体法生长的β-Ga2O3单晶具有更高禁带宽度和更低的单晶制备成本,有望成为新一代宽禁带半导体材料[4-5]。

切割工艺是晶片加工的第一道工序,通常采用纯机械作用将晶锭切割成晶片,过强的机械作用将使晶片表面残留较深的损伤层,导致晶片机械强度降低甚至破碎[6]。目前,半导体晶片切割工艺主要分为游离磨料线锯切割技术和固结金刚石线锯切割技术。如图1(a)所示,游离磨料线锯切割技术的原理是通过往复运行的钢丝将浆料中的SiC磨料带入切缝并压入工件表面,在磨粒的滚压作用下完成材料去除,其优点是磨料对晶片所造成的损伤小,表面粗糙度及损伤层深度低,但浆料难以进入深度和长度较大的切缝,造成浆料分布不均从而影响晶片面形,且游离磨料锯切力较弱,切割效率较低。固结金刚石线锯切割采用树脂粘合或电镀等方式将金刚石磨料镶嵌在锯丝表面,在锯丝运行过程中通过金刚石的磨削和刻划作用完成材料去除,锯切力强且磨料利用率高,切割过程中锯切力受切缝深度及长度影响小,晶片面形一致性更好,切割效率高,是目前应用最广的半导体材料切片工艺[7-9]。

图1 线锯切割工艺示意图。(a)游离磨料线锯切割技术;(b)固结金刚石线锯切割技术Fig.1 Schematic diagram of wire saw cutting process. (a)Free abrasive wire saw cutting process; (b) fixed diamond wire saw cutting process

β-Ga2O3属于单斜晶系,空间点群为c2/m,是一种各向异性较强的硬脆性材料。在晶片切割过程中,磨料的机械作用和产生的切削热使晶片表面产生大量的位错、层错、微裂纹以及断裂凹坑等缺陷和损伤,形成晶片表面及亚表面损伤层。其中,金刚石颗粒对晶体切削时产生的径向裂纹、横向裂纹以及中位裂纹等微裂纹对晶片表面质量的影响最大,径向裂纹与横向裂纹相互作用形成切屑完成材料去除,中位裂纹将沿金刚石荷载法向分量延伸,并残留于晶片内部形成亚表面损伤层。虽然表面缺陷和损伤层可通过研磨、抛光工艺去除,但较深的损伤层将增加磨抛工艺的成本及时间[10-11]。此外,晶片切割时造成的缺陷易使残余应力集中,增大晶片破碎的风险,从而限制β-Ga2O3的应用前景。

目前,关于β-Ga2O3单晶在晶片切割过程中的材料去除机理和表面损伤的研究的报道较少。Wu和Gao等[12-13]通过金刚石压痕及微米柱加载实验,探究了β-Ga2O3单晶在机械荷载下的微观结构变化。纳米压痕实验结果表明,当荷载为0.2~10 mN时,β-Ga2O3晶体表面产生了塑性变形,并在塑性变形区的底部沿(100)晶面出现层错,沿(-201)晶面出现孪晶结构,沿(101)晶面出现位错等缺陷,当压头载荷为10 mN时,出现晶格弯曲现象,且沿(100)晶面出现微裂纹。β-Ga2O3微米柱加载实验结果表明,在较大载荷作用下,微裂纹沿(100)和(001)晶面扩展,且沿(100)晶面发生材料断裂。由此可见,β-Ga2O3单晶在机械作用下的塑形域加工窗口较小,且易沿(100)和(001)面两个解理面产生微裂纹。

Nikolaev等[14]采用维氏压痕法比较了氧化镓不同物相下各晶面的显微硬度和抗裂性。结果表明,在β-Ga2O3单晶的所有晶面中,(010)面的硬度最低。此外,还发现在压痕荷载下,晶体表面仅出现两条径向裂纹,并提出了可用于表征β-Ga2O3单晶抗裂性的断裂韧性模型。徐亚萌等[15]考虑了β-Ga2O3单晶的各向异性,通过纳米压痕及划痕实验探究了晶片超精密加工的最佳切削方向及临界切削深度。根据研究结论可知,在同一晶面上沿不同方向施加荷载,测试到的硬度和弹性模量均不同,表明β-Ga2O3单晶的各向异性使其不同晶面机械性质不同,因此沿不同方向加工的晶片表面质量不同。

近年来,国内外对金刚石线锯切割半导体晶片的研究主要集中于工艺参数对表面损伤层深度和粗糙度的影响。毕玉超等[16]研究了锯丝切入方向对各向异性材料KDP(磷酸二氢钾)表面质量的影响,提出切缝两侧晶片表面质量与两侧材料性质相关,切入方向两侧弹性模量差异越小,锯丝偏移越小。Wang等[17]用金刚石线在SiC晶片表面进行划痕实验,结果表明SiC存在无裂纹生成的塑性去除模式,而当刻划深度超过临界值时,划痕边缘会出现径向裂纹、碎片及剥落等现象。Gupta等[18]研究了锯丝类型、锯丝速度和进给速度对蓝宝石切片质量的影响。实验结果表明,磨粒粒径小、密度大,锯丝线速度快且进给速度慢时,单个磨粒荷载降低,切割表面更趋向于塑性形变,粗糙度和亚损伤层深度更低。本文将对β-Ga2O3单晶在线锯切片过程中切割方向以及工艺参数变化对晶片表面质量及损伤层深度的影响进行探究。

1 实 验

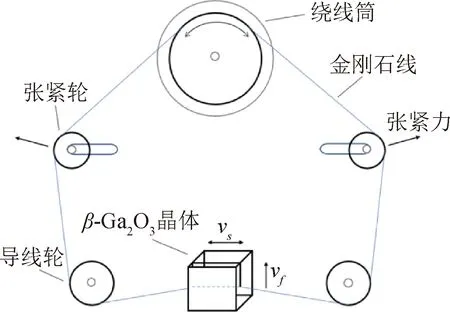

如图2所示,本实验采用导模法(edge-defined film-fed growth, EFG)生长的无掺杂(001)晶面β-Ga2O3单晶(中国电子科技集团公司第四十六研究所)作为研究材料,将其截断成20 mm×20 mm×10 mm晶块用于晶片切割实验。实验采用STX-1203B型往复式单线切割机(沈阳科晶自动化设备有限公司)进行切割实验,设备工作原理如图3所示,锯丝紧密缠绕在绕线筒上,并由两个张紧轮提供锯丝张力,通过下侧两个导线轮使锯丝与载物台保持水平,工作时晶体沿垂直于锯丝方向匀速进给,通过锯丝表面金刚石磨粒的高速刻划完成切割。

图2 导模法生长的(001)晶面β-Ga2O3单晶Fig.2 (001) plane β-Ga2O3 single crystal grown by EFG

图3 往复式单线切割机工作原理示意图Fig.3 Schematic diagram of reciprocating single wire cutting machine

图4所示为金刚石线锯切β-Ga2O3(001)晶面晶片过程,在锯切β-Ga2O3晶体过程中锯丝对晶体产生的法向荷载(沿进给方向)使锯丝底部镶嵌的金刚石磨粒压入晶体表面,导致材料脆性断裂,并通过金刚石颗粒的刻划作用产生的切向荷载(沿锯丝运动方向)使断裂产生的切屑脱落并被带出,从而形成切缝。锯丝侧向金刚石磨粒则在锯丝往复运动过程中对(001)晶面往复磨削从而形成切割面。

图4 金刚石线锯切割的(001)晶面β-Ga2O3晶片示意图Fig.4 Schematic diagram of (001) plane β-Ga2O3 wafer cut by diamond wire saw

实验参数变量如表1所示,本实验主要探究各工艺参数对(001)晶面β-Ga2O3晶片亚表面损伤层深度、表面粗糙度的影响。晶片切割后采用HTC-SCA-13清洗液超声清洗10 min后氮气烘干。使用SEM及显微截面法测量微裂纹长度作为亚表面损伤层深度,具体方法见2.2小节;表面粗糙度Ra通过SJ-210粗糙度测量仪测量,测量时将传感器放在工件被测表面上,探针沿被测表面做等速滑行,通过探针在表面的位移波动产生模拟信号从而生成被测表面的粗糙度Ra值。测量时取样长度λc设置为0.8 mm,每片(001)面晶片选取5个测试点,以测量值的平均数作为晶片表面粗糙度值。探究工艺参数(锯丝运行速度、进给速度)变化对晶片表面质量的影响时,当一个参数变化时,另一个参数取表内中间值。

表1 切割实验参数设置Table 1 Setup of cutting experimental parameter

2 结果与讨论

2.1 切割方向对晶片质量的影响

由于β-Ga2O3单晶各向异性较强,因此晶体不同方向或不同晶面的力学性质不同。根据徐亚萌等[15]的研究发现,使用金刚石压头对(100)和(010)晶面沿不同方向进行纳米压痕实验时,得到的弹性模量和硬度值不同。同理,切割(001)晶面β-Ga2O3晶片时不同的切割方向下晶片的力学性质不同,因此若要探究切割工艺参数对(001)面β-Ga2O3晶片表面质量的影响,首先需要确定切割方向。

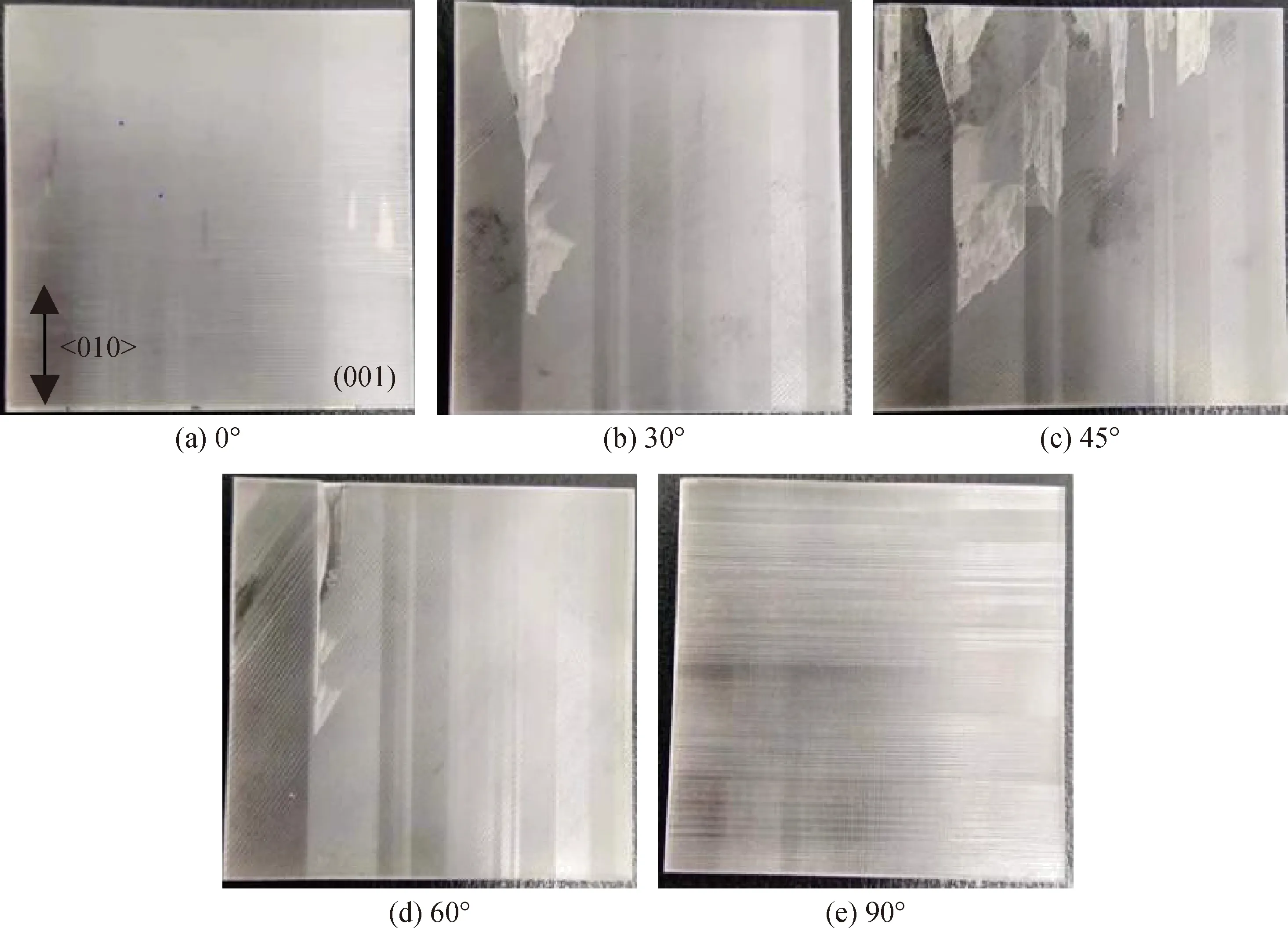

β-Ga2O3单晶存在(100)和(001)两个解理面,且两解理面夹角为76.2°,晶体沿<010>晶向生长,被网格状交叉的两解理面分割成的纤维状结构相互结合组成,纤维状结构间的晶面结合力较弱,(010)晶面间距最小而结合力最强。因此,实验以材料进给方向与<010>晶向夹角度数表示切割方向,以平行于<010>晶向为0°,分别测试了沿0°、30°、45°、60°、90°五个方向切割时晶片的表面状况,实验结果如图5所示,各图中晶面及晶向均与图5(a)一致。

图5 不同方向切割(001)晶面β-Ga2O3晶片的表面质量Fig.5 Surface quality of (001) plane β-Ga2O3 wafer cut with different directions

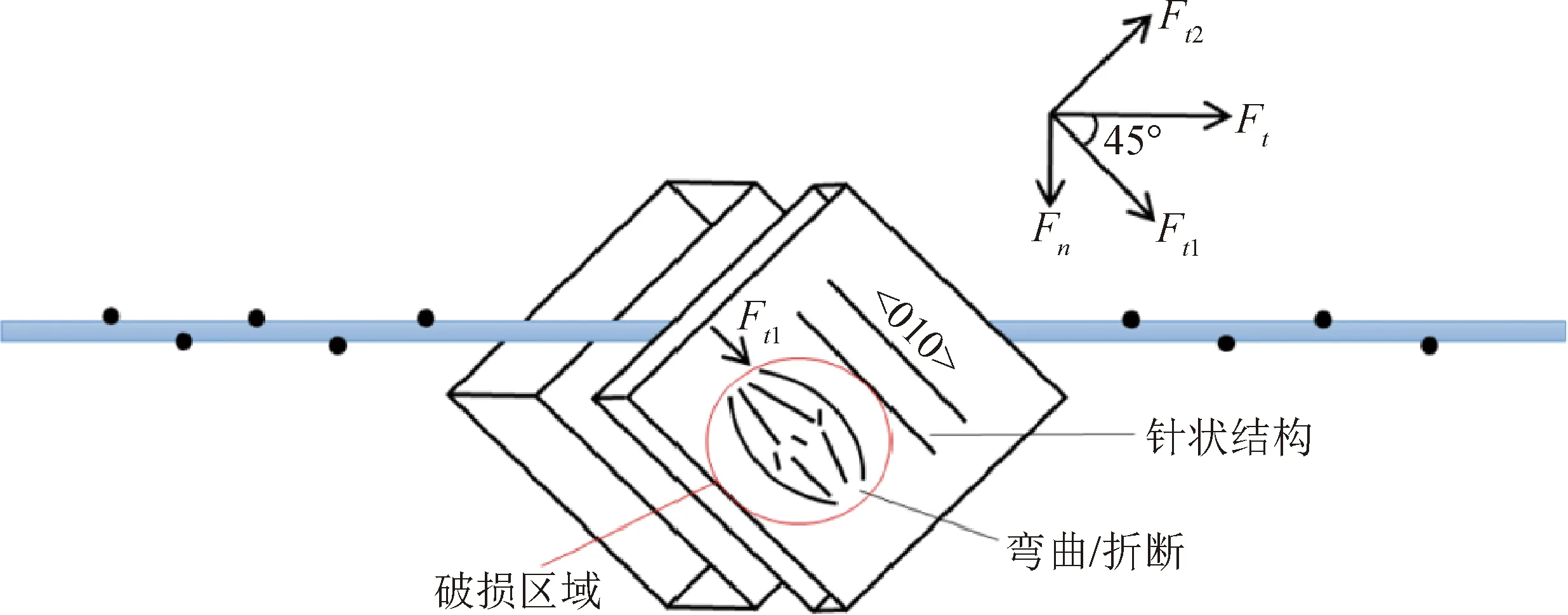

可见,当切割方向为0°或90°时晶片表面无开裂,而其他三个方向切割后晶片均产生不同程度的破损,晶片破损原因如图6所示,以沿45°切割为例,若锯丝往复运动时锯丝表面金刚石对晶体产生的摩擦力和刻划作用力合力Ft沿图示方向为正向,分解为沿<010>晶向的Ft1和垂直于<010>晶向的Ft2。其中,Ft2对晶片切割的作用效果与0°时相同,而Ft1对纤维状结构施加沿<010>方向的荷载。然而,反向切割时Ft1与<010>晶向将呈90°,这导致往复切割过程对晶片的切削力不稳定。正向切割过程中纤维结构在Ft1荷载下发生弯曲、折断,并挤压周围其他纤维结构,产生沿<010>晶向及45°分布的解理破损。同理,沿30°、60°切割时晶片也出现相似破损痕迹。

由图5(a)、(e)可见,0°切割晶片表面平整,90°切割晶片表面线痕较深且沿锯丝运行方向存在凹凸不平现象。原因是沿0°切割时纤维结构受到的切向作用力与<010>晶向正交,该作用力不会造成晶体微观结构发生弯曲并相互挤压,且材料进给提供的法向荷载不足以造成晶片破损。沿90°切割时,切缝处的纤维结构在切向力Ft作用下被完全剥离从而防止结构的相互挤压造成破损。产生晶片表面线痕较深及不平现象的原因主要是切缝两侧材料机械性质不同,进给方向与(100)解理面呈76.2°,锯丝易沿(100)面滑移形成凹凸形貌,导致晶片表面平整度差。因此,沿<010>晶向切割是最适合(001)晶面β-Ga2O3晶片切割的方向。

图6 切割方向为45°时晶片受力示意图Fig.6 Schematic diagram of wafer stress cut with the direction of 45°

2.2 亚表面损伤层深度

如图7所示,晶片切割主要通过锯丝表面金刚石颗粒的刻划作用造成材料脆性断裂形成切屑,在此过程中,金刚石颗粒荷载下未完成释放的横向裂纹、径向裂纹以及向晶片内部延伸的中位裂纹将残留在晶片表面形成亚表面损伤层。由于微裂纹向晶片内部延伸,其长度在晶片表面无法测量,因此采用显微截面法观测微裂纹延伸长度。

图7 (001)晶面β-Ga2O3晶片切割时横截面示意图Fig.7 Schematic diagram of cross section during (001) plane β-Ga2O3 wafer cutting

此外,(010)晶面在纳米压痕下的裂纹扩展情况如图8所示,可见(100)与(001)解理面的面间结合力不同,在0.6 N荷载下,长、短裂纹长度分别为0.174 9 mm和0.046 3 mm,长裂纹长度是短裂纹的3.78倍,可见(100)晶面的面间结合力远远弱于(001)晶面。因此,切割(001)晶片时,裂纹主要沿(100)晶面扩展。

图8 不同维氏压头荷载下(010)晶面β-Ga2O3压痕形貌图像Fig.8 Indentation topography of (010) plane β-Ga2O3 under different loading with the Vickers indenter

图9为观测β-Ga2O3(001)面晶片的亚表面损伤层深度的显微截面法示意图,使用粘合剂将两片表面粗糙度低于0.5 nm的(100)晶面抛光片的抛光面紧密粘合,沿两晶片中线76.2°方向进行切割。分离晶片后,腐蚀晶片表面露出晶片内部裂纹,在SEM下观察(100)晶面边缘切割处,每个工艺参数下选取8条中位裂纹测量长度并计算平均值La,由于(100)晶面与(001)晶面夹角为76.2°,因此实际亚表面损伤层深度(SSD)应为SSD=La·sin(76.2°)。

图9 显微截面法测量亚表面损伤层深度示意图Fig.9 Schematic diagram of the bonded interface sectioning technique for measuring the subsurface damage depth

图10所示为显微截面法观测的β-Ga2O3晶片片内微裂纹的SEM照片,可见晶片内部存在未完全释放的横向裂纹及中位裂纹。可以看出切片过程中在金刚石磨粒的刻划作用下形成了脆性材料在尖锐压头荷载下产生的裂纹系统,横向裂纹呈圆弧状并向晶片表面扩展形成切屑并留下断裂凹坑,中位裂纹垂直于晶片表面向晶片内部扩展,中位裂纹的长度是衡量切片亚表面损伤层的主要因素,较多且深的中位裂纹会导致晶片机械强度降低从而导致晶片破碎等问题。

图10 (001)晶面β-Ga2O3晶片微裂纹SEM照片Fig.10 SEM image of micro-cracks in the (001) plane β-Ga2O3 wafer

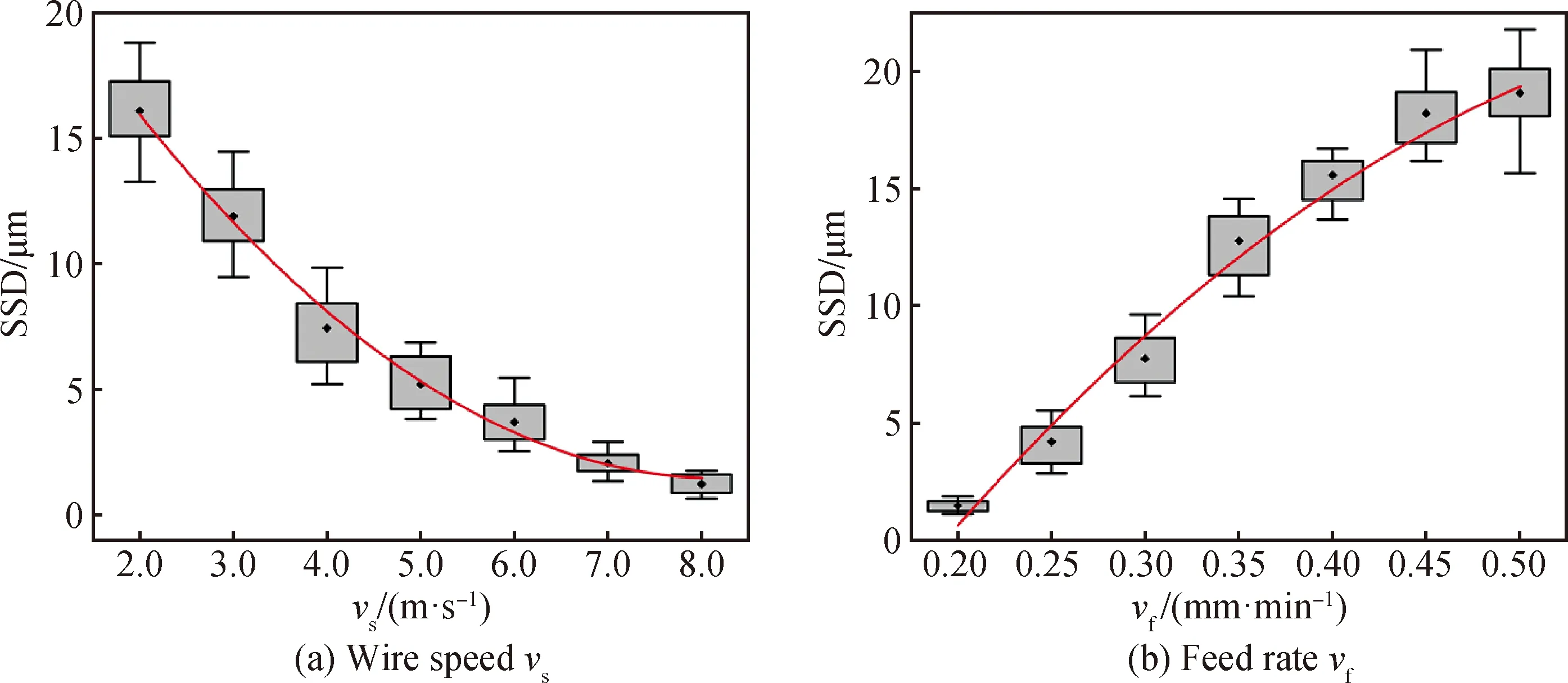

图11为显微截面法观测到的不同工艺参数切割时测量的亚表面损伤层深度SSD的箱线图,中心点为测量值的平均值,误差棒表示SSD测量值的极大值和极小值,箱体上下边分别表示测量值的四分位数。图11(a)所示,当锯丝运行速度vs在2.0~8.0 m/s逐渐增大时,可以观测到损伤层深度逐渐减小,但在vs超过6.0 m/s之后,亚表面损伤层深度下降幅度逐渐减缓,亚表面损伤层深度从2.0 m/s时的17.28 μm下降至5 m/s时的2.03 μm。图11(b)为β-Ga2O3单晶切割时亚表面损伤层深度随进给速度vf变化的测量结果,在进给速度为0.20~0.50 mm/min时,SSD整体上随晶体进给速度的增大呈斜率逐渐减小的非线性增长,亚表面损伤层深度由1.75 μm增大至19.37 μm。

图11 不同工艺参数下亚表面损伤层深度的变化曲线Fig.11 Variation curves of subsurface damage depth with different process parameters

由于金刚石线锯切割工艺是通过锯丝表面金刚石的刻划作用完成对材料的去除,提高锯丝速度会增加单位时间内通过切缝的金刚石磨粒数量,在进给速度固定的情况下,单位去除量下参与切割作用的磨粒数目增多,单个磨粒的荷载强度降低,从而降低了晶片内部中位裂纹的长度。然而,随着锯丝速度的提高,亚表面损伤层降低幅度逐渐减缓,原因是较快的锯丝速度将增大切削热,晶体内部热应力增大而使片内微裂纹发生扩展。此外,锯丝速度提高也会加剧锯丝振动,导致磨粒荷载的法向分量增大。

当锯丝运行速度固定时,进给速度增大将使锯丝对晶体的压力增大,导致金刚石颗粒的压入深度增大,从而导致裂纹扩展长度增大。由图可见,进给速度较小时,亚表面损伤层深度随进给速度增大近似呈线性增加,而当进给速度增大至0.4 mm/min以上时,SSD上升趋势减缓,原因是当进给速度增大时,锯丝表面金刚石磨粒的荷载增大,直接造成微裂纹长度增加。然而,磨粒压入深度接近粒径时,磨粒压入深度随进给速度增大的幅度逐渐减小,亚表面损伤层深度增量减小,若进给速度进一步增大,将导致锯丝线弓增大,甚至导致断线故障。

2.3 表面粗糙度

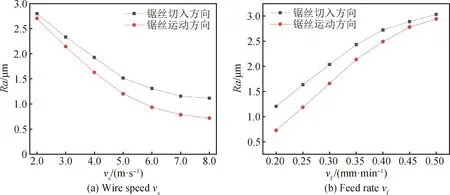

图12为使用SJ-210型粗糙度测量仪测量的(001)晶面β-Ga2O3晶片切割后表面粗糙度Ra随锯丝运行速度vs和材料进给速度vf变化的曲线,每个工艺参数切割后以步长0.8 mm连续测量5点并计算平均值Ra。图中的两条曲线分别代表了沿锯丝切入方向和锯丝运动方向测试得到的表面粗糙度值和变化趋势。一般认为,往复式线锯切片时线筒运行至一端后会在短暂静止后反向运行,而此时晶体进给速度不变,从而使少量材料在换向时堆积而形成线痕,影响表面粗糙度的测量从而影响对晶片表面破损情况的判断。因此,实验分别测量了晶片表面沿锯丝切入方向(垂直于线痕)和锯丝运动方向(平行于线痕)的表面粗糙度。

图12 不同工艺参数下(001)晶面β-Ga2O3晶片表面粗糙度的变化曲线Fig.12 Variation curves of surface roughness of (001) plane β-Ga2O3 wafer with different process parameters

对于硬脆性单晶材料,在金刚石线锯切过程中主要以脆性断裂方式去除为主,切缝处材料断裂产生切屑时在晶片表面形成的断裂凹坑,锯丝表面金刚石磨粒运动产生的划痕,以及锯丝往复运动时形成的线痕是影响晶片表面粗糙度的主要因素。图12(a)为锯丝运行速度变化对(001)晶面β-Ga2O3晶片表面粗糙度的影响,可见随锯丝速度增大,晶片表面粗糙度逐渐减小,表明切割表面峰谷高度差越小,断裂凹坑的体积和数量均减小。图12(b)为材料进给速度变化对晶片表面粗糙度的影响,与锯丝速度增大造成的影响相反,进给速度越大,表面粗糙度越大,表明此时锯丝表面金刚石磨粒对切缝处材料的荷载增大,晶片表面产生断裂凹坑的情况更严重。

此外,无论在锯丝速度或是进给速度变化的情况下,沿切入方向测量得到的表面粗糙度均高于沿锯丝运动方向的测量值,且两方向测量值的差值随锯丝速度的增大以及进给速度的减小而逐渐增大。根据材料去除机理可知,增大锯丝速度、减小进给速度均可降低单个磨粒的荷载,从而减小表面微凹坑的体积。此外,切割晶片的表面粗糙度为线痕和断裂凹坑的累加结果,且沿切入方向测量时受表面线痕影响更大。因此,在锯丝速度提高至8.0 m/s或进给速度降低至0.20 mm/min时,微凹坑体积小,此时线痕为影响表面粗糙度的主要因素,因此沿两方向测量值差别较大;而当锯丝速度降低至2.0 m/s或进给速度增大至0.50 mm/min时,微凹坑较大,与线痕造成的影响接近,因此沿两方向测量值差别小。

综上所述,表面粗糙度的变化趋势表明增大锯丝速度或者降低进给速度均可有效降低β-Ga2O3单晶切割后微凹坑数量和体积,改善晶片的表面质量,提高晶片的机械强度,降低晶片在后续加工中损坏的可能性。

3 结 论

本文探究了往复式金刚石线锯切割的工艺参数对β-Ga2O3单晶沿(001)晶面切片时表面质量的影响,通过晶片切割实验探究了晶片切割方向、锯丝运行速度以及材料进给速度对切割(001)晶面β-Ga2O3晶片表面质量的影响。实验结果表明,(001)晶面β-Ga2O3单晶受各向异性影响沿不同方向切割时晶片受损程度不同,沿<010>晶向切割后,(001)晶片表面破损程度最低,且平整度最高。锯丝运行速度和进给速度变化对β-Ga2O3晶片表面质量的影响比较明显,亚表面损伤层深度和表面粗糙度随锯丝运行速度增大或进给速度降低均呈非线性下降趋势,表明工艺参数的优化不仅可以减小亚表面损伤层的深度,且有利于提高晶片表面质量,对提高晶片强度和后续研磨抛光工艺的效率具有重要意义。