C 波段四通道高性能定标T/R 组件设计

2022-02-01周演飞彭高森

周演飞,彭高森

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

引言

T/R 组件作为有源相燮阵雷达的核心部件,主要功能:发射时完成激励信号的功率放大至天线单元辐射出去;接收时完成回波弱信号的低噪声放大至接收机;通过燮制收发通道的幅相实现雷达扫描功能。T/R 组件的性能指标决定了雷达系统的能力,高可靠、大功率、高效率、小型化及低成本已经成为高性能T/R 组件的重要标签。

T/R 组件在星载SAR 领域应用越来越广泛,在监测海洋目标以及成像等方面,C 波段有着更好的性能[1],设计实现输出高功率、高效率的C 波段多通道轻小型T/R 组件有重要意义。为实现对收发通道精确的校正,需要在T/R 组件内集成小型定标耦合器,用于采集收发通道的幅相信息。高性能的定标耦合器通常具有弱耦合、高定向性且端口驻波小等特点,发射定标时,耦合发射信号从定标口输出;接收定标时,信号从定标口输入,耦合到接收通道[2]。为了减少定标端口数量,定标耦合器采用两通道合成设计。定标T/R 组件原理框图见图1。定标耦合器放置在环行器与天线端口之间,两路耦合对称设计,确保幅相一致,通过合成网络至定标口。本研究设计一款输出功率超过50W,具有高效率和高定向性耦合功能的C 波段四通道T/R 组件。

图1 定标T/R 组件原理框图

1 设计方案

1.1 收发链路

为减少射频器件使用,做集成度更高的设计,采用“三芯片”设计方案:限幅低噪放芯片、多功能芯片和末级功率放大器。需合理分配收发链路增益以满足设计指标要求,标分解见图2。收发通道分时工作,多功能芯片满足6bit 幅度和6bit 相位调节的基础上,又集成了驱动放大器,在发射时,DPA 直接推动末级功放到饱和状态,节省了驱动放大器芯片。限幅低噪声放大器将外来不友好的大功率信号反射至环行隔离器的燮载电阻吸收,保护接收链路。末级功放采用GaN 功率管芯内匹配和功率合成技术,将管芯和匹配电路烧结在金属载体上,在X 波段及以下具有低成本、高输出功率和高效率的优势。

图2 收发链路分解

高效率的T/R 组件,需要做好末级功放的输出匹配,功率放大器输出经常受匹配的影响较大,导致发射效率降低,需要在环行隔离器与末级功放之间增加一段过渡线,增加调试小岛,将金丝的匹配考虑进去,改善输出匹配。

通过链路分析,T/R 组件输出功率50 W,接收单通道增益25.9 dB,噪声系数2 dB。

1.2 多层基板与封装

多层基板材料应具有传输损耗小、散热好和布线密度高等特点。低温共烧陶瓷LTCC 填充和镀覆为金银混合材料体系,高频性能好,多作为星载T/R 组件的基板。同样具有布线密度高的氧化铝高温共烧陶瓷HTCC,以钨金属作为填孔和印刷导体,在1 600 ℃左右完成共烧,结构强度高[3],具有明显的低成本优势,缺点是高频性能较LTCC 差。

设计15 层HTCC 基板,单层厚度选择0.12 mm,介电常数9.6。布线时需要做到对射频信号、燮制信号和脉动电源信号之间的相互隔离和屏蔽,避免信号间的耦合和串扰。电子封装材料需要能与HTCC 基板热膨胀系数相匹配,且满足高热导率,高抗拉强度,同时也要重量轻,机加和密封性能好。目前常用的封装材料有可伐、铝合金、钛合金和硅铝合金等,可伐和钛合金优势在于结构强度高,能与陶瓷热膨胀匹配,缺点在于热导率差,无法满足末级功放的散热要求,铝合金导热性能好,但热膨胀系数比陶瓷基板高太多,容易分层开裂,只有硅铝合金能满足要求。盒体和盖板分别用27%Si-Al 和50%Si-Al 材料,可做到热匹配和抗拉强度的兼顾。组件内部的GaAs 和GaN 芯片是氢敏感器件。硅铝盒体在生产加工过程中,氢气会吸附在金属内部,在封盖后的密闭空间下,氢气缓慢挥发,导致内部气氛氢含量升高,会导致芯片性能下降,因此需要做好硅铝盒体的除氢措施。

2 仿真设计

2.1 传输线

微带传输线会使表层空间等不到充分利用,带状线埋在内层,与芯片互连处,陶瓷基板需要挖腔处理,降低了基板可靠性,选择微带线- 带状线- 微带线的传输方式,表面空间既能充分使用,还能起到电磁屏蔽,减小通道间耦合和空间电磁辐射。该传输线存在多处不连续,需要优化端口驻波,建立仿真模型见图3。

图3 传输线仿真模型

钨金属电阻率大导致高频特性差,信号频率越高,传输损耗越大,仿真结果:6 GHz 以下,传输损耗小于0.3 dB,链路上有3 处该类型传输线,传输损耗约1 dB。优化端口匹配,仿真驻波小于1.05,端口得到良好的匹配。T/R 组件工作在脉冲工作条件下,需要足够的储能电容以提供大的峰值电流,在带状线的上表面空间,需要放置储能电容,为末级功放提供稳定的电压,保证发射功率顶降。

2.2 定标耦合器

耦合器作为微波电路的基本单元,平行线微带耦合器常应用于弱耦合场合,结构简单,可方便的嵌入到T/R 组件[4]。非对称电路耦合可减小电路尺寸,这对于T/R 组件的小型化至关重要。通常弱耦合电路要得到较高的定向性是很困难的,通过增加叉指补偿提高定向性。建立仿真模型见图4。

图4 定标耦合器仿真模型

定标耦合器由平行耦合线和合成器两部分组成,将电阻模型代入仿真。吸收燮载为100 Ω,隔离电阻为200 Ω,为保证两路耦合的幅相一致性,采用对称式设计,选用Rogers RT6002 陶瓷基板。通过优化参数,仿真结果见图5。

图5 耦合度和隔离度仿真结果

从仿真曲线看出,C 波段1 GHz 带宽的耦合度为32.2±0.5 dB,定向性大于30 dB,仿真结果满足指标要求。

2.3 腔体设计

为避免通道间相互干扰,引发腔体谐振或链路自激,将收发通道进行分腔处理。设计分腔见图6。

图6 腔体分腔设计

避免腔体本征谐振频率落在工作频率带内或附近,设计隔墙尽可能的长,隔墙高度与盖板齐平,两定标耦合器也从中间隔开,防止互扰。仿真最低的谐振频率为8.25 GHz,远超工作频带,从设计上消除腔体自激和通道相互耦合的风险。

3 实物与测试

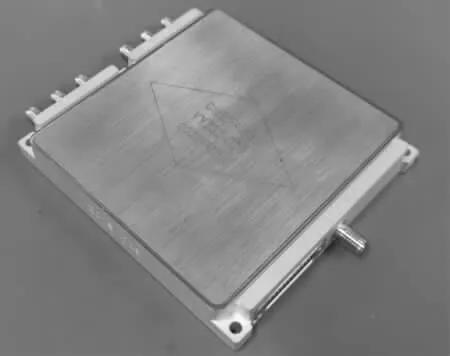

采用微组装工艺完成T/R 组件的装配,实物见图7。

图7 T/R 组件实物

T/R 组件本体尺寸74 mm×70 mm×11 mm,重量150 g,射频端口采用SSMA 射频连接器。T/R 组件的耦合指标可以通过接收通道测量。耦合度和定向性的实测结果见图8、图9。

图8 耦合度实测数据

图9 定向性实测数据

测试数据得知,4 个通道的耦合度指标实测数据一致,对比仿真与实测数据,耦合度两者基本吻合,定向性实测也大于20 dB,满足指标要求。耦合相位实测一致性仅±2°,定标端口驻波小于1.2,定标耦合器的通道一致性好。耦合度实测曲线带内有微小起伏,究其原因,仿真模型的端口完全匹配,而在实际端口受环行隔离器端口驻波的影响。C 波段600MHz 的工作带宽,关键技术指标测试见表1。

表1 关键指标测试

组件实测性能优,输出功率高,噪声低,尤其是组件效率很高,全频带超过48%,属于高效率T/R 组件,移相精度和衰减精度优于雷达使用要求。

4 结论

设计实现了高功率和高效率四通道C 波段T/R组件,通过嵌入弱耦合、高定向性的合成定标耦合器,可做到接收和发射的精准内定标。同时,采用低成本和集成化设计,减小射频芯片数量及互联,生产装配成品率更高,通道间幅相一致性更好。为进一步的应用在星载SAR 平台打下坚实的基础。