一种低粘度高耐性的无溶剂环氧涂料

2022-02-01严梦华雷德华张习文

严梦华,余 飞,官 慧,雷德华,张习文

(广州集泰化工股份有限公司,广东 广州 510530)

随着社会的不断进步发展环保问题变得尤为重要,目前国家呼吁多使用环保型防腐涂料[1]。目前市面上常用的环保型防腐涂料有水性涂料、无溶剂涂料和粉末涂料等[2]。水性涂料以水为溶剂,在高湿的环境下,容易出现闪锈、干燥慢等现象;水性涂料容易受到天气、地域的影响,严重影响水性涂料在工业防腐中的应用。粉末涂料是不含有毒物质、溶剂、挥发性物质的“三无”环保型防腐涂料,但其固化温度要求较高,限制了其应用。无溶剂涂料以参与反应的活性稀释剂为溶剂,可以实现低VOC排放;在树脂和固化剂反应时,无气体挥发,可以有效的解决产品针孔等问题[3];并且涂层交联密度高,让其具有优异的防腐性能。这些优异的性能,让无溶剂涂料在防腐领域中有广泛的用途。本研究开发了一种低粘度高耐性的无溶剂环氧涂料,该涂料采用了优选的低粘度环氧树脂和低粘度环氧固化剂为主要成膜材料,并加入优选的颜填料、活性稀释剂、消泡剂、流平剂、偶联剂分散而成,该涂料具有固体含量高、粘度低、固化速率快、强防腐蚀等优异性能。

1 实 验

1.1 原材料

环氧树脂128、170,南亚电子材料有限公司;环氧树脂815,广州力宝时贸易发展有限公司;环氧树脂8240,亨斯迈公司;环氧树脂EV-2098,意尔孚化学有限公司;环氧固化剂715、717、730,常熟耐素生物材料科技有限公司;环氧固化剂6025、2008,安徽美东生物材料有限公司;环氧固化剂1104,浙江万盛股份有限公司;环氧固化剂3060,卡德莱化工有限公司;环氧活性稀释剂5110,浙江万盛股份有限公司;环氧活性稀释剂513,卡德莱化工有限公司;环氧活性稀释剂690,苏州市森菲达化工有限公司;环氧活性稀释剂602A,常熟耐素生物材料科技有限公司;环氧活性稀释剂CHY-277,湖北森茂精细化工有限公司;分散剂、硅微粉、消泡剂均为市售产品。

1.2 实验仪器设备

搅拌研磨分散剂,标格达精密仪器(广州)有限公司;旋转粘度计,Brookfield公司;精密鼓风干燥箱,上海一恒科学仪器有限公司;可程式盐水喷雾试验机,广州众志检测仪器有限公司。

1.3 涂料配方

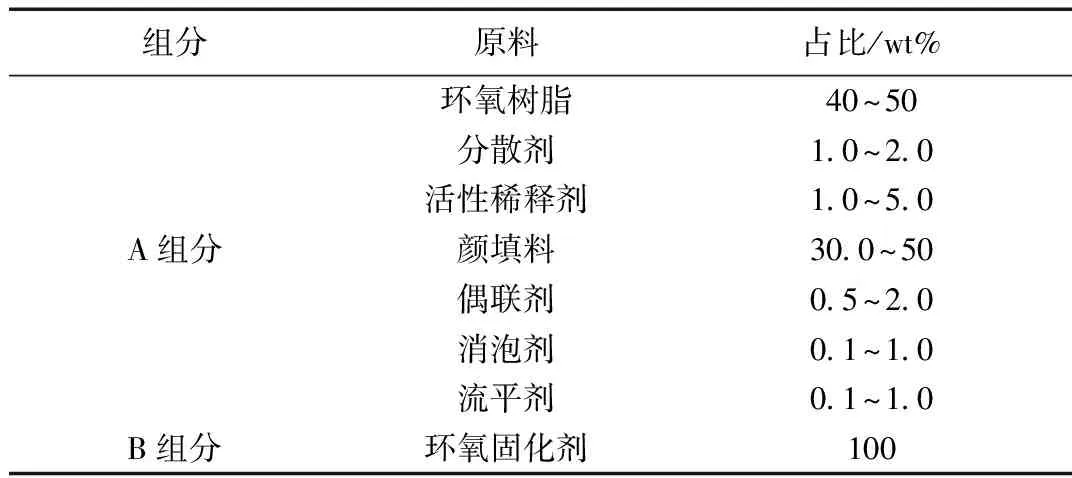

表1 无溶剂环氧涂料A组分和B组分配方Table 1 Formula of component A and component B of solvent-free epoxy paint

2 无溶剂环氧涂料的制备

无溶剂环氧涂料A组分的制备:首先将环氧树脂和颜填料中的膨润土在1000转/min搅拌10 min,其次加入分散剂4205,搅拌5 min;再依次加入颜填料,调整搅拌机转速为4000转/min,均匀分散,细度研磨至60μm以下。等主漆温度降至30℃以下后,依次加入环氧活性稀释剂、消泡剂、偶联剂、流平剂,600转/min搅拌30 min,检验后装桶。

B组分的制备:原厂家发过来之后,直接使用,无需额外加工

3 涂料的施工工艺

3.1 A和B两组分的配比

将A和B组分按质量比(5~7):1或者体积比(3~5):1的比例配比,通过喷涂、刷涂、辊涂等方式涂敷于基材上固化成膜。

3.2 基材表面处理

为了让涂层和底部基材接触更完全,在施工之间对基材表面进行除尘、除锈、除油等处理[4]。

3.3 施工时温度的控制

无溶剂环氧涂料A组分粘度大,无法进行普通的喷涂作业。需采用保温双管进料在线混合的双组分喷涂设备进行喷涂。该设备有自动的加热功能,在盛放A组分的管道中需要加热50~80 ℃;B组分粘度低,无需加热降低粘度。由于涂料A、B组分反应速度快,在混合10 min内需完成施工。

4 结果与讨论

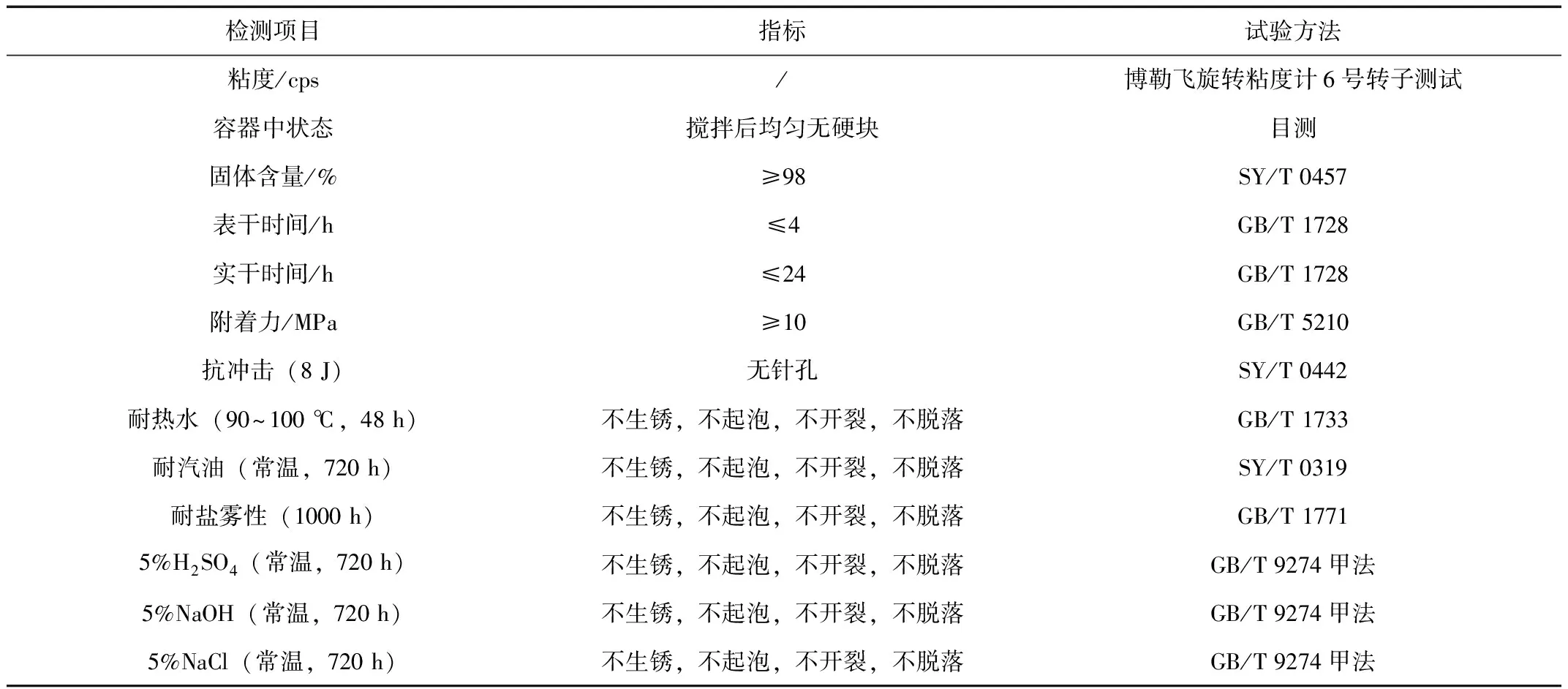

4.1 无溶剂环氧涂料的性能指标及检测结果

表2 无溶剂环氧涂料的性能指标及试验方法Table 2 Performance indexes and test methods of solvent-free epoxy coatings

4.2 环氧树脂的优选

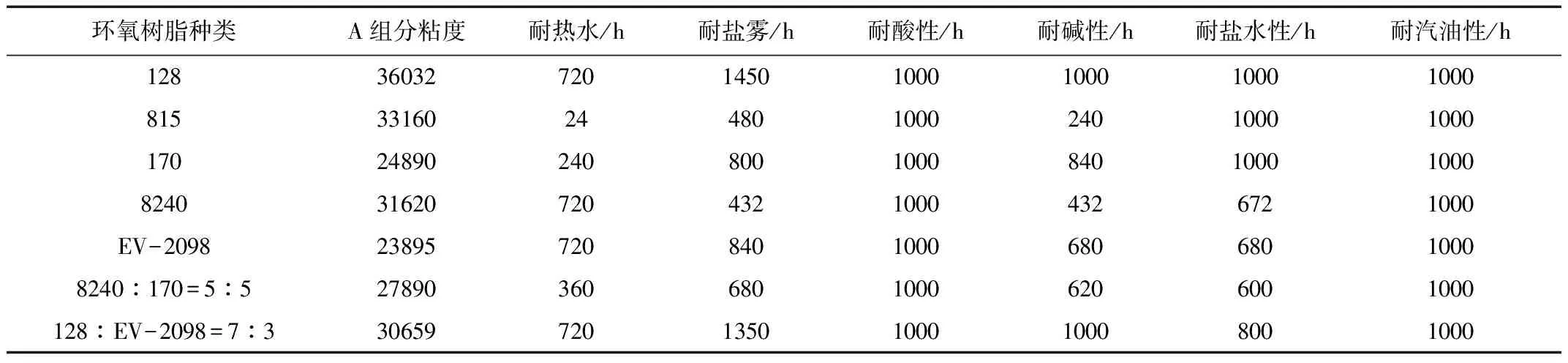

无溶剂环氧涂料中环氧树脂所占比例较大(40%~50%),涂料的粘度随树脂的粘度变化而变化;树脂的粘度变大,涂料的粘度增大;树脂的粘度变小,涂料粘度减小。为了有效地降低涂料粘度,通常选用低分子量的环氧树脂来制备无溶剂环氧涂料。常见的低分子量环氧树脂有双酚A型环氧树脂、双酚F型环氧树脂、改性酚醛环氧树脂和超支化环氧树脂[5]。本文选取了双酚A型环氧树脂128、815,双酚F型环氧树脂170,改性酚醛环氧树脂8240、超支化环氧树脂EV-2098制备无溶剂环氧涂料并测试其性能,测试结果如表3所示。

表3 不同树脂性能检测的结果Table 3 Test results of different resin properties

由表3可得,从粘度分析,不同的环氧树脂制备涂料的粘度不同。粘度高低的排列顺序为EV-2098<170<8240和170<128和EV-2098<8240<815<128。EV-2098的粘度最低。根据耐防腐蚀性能分析,815、170、8240、EV-2098、8240和170最少有一项不满足性能指标要求,128和128:EV-2098组性能都能满足性能要求。对比整体性能,优选128:EV-2098=7:3混合树脂为无溶剂环氧涂料的成膜树脂。

4.3 环氧固化剂的优选

环氧固化剂种类繁多且性能各异,为了选取一款无溶剂环氧固化剂,该固化剂可以和128:EV-2098质量比=7:3共混环氧树脂制备低粘度、快干、耐冲击和强耐腐蚀性能的无溶剂环氧涂料。本文选取了7种无溶剂环氧固化剂715、730、717、6025、2008、1104、3060进行筛选。A组分由128:EV-2098质量比=7:3共混环氧树脂制备,B组分为上述选取的固化剂。按照TDS计算出A、B组分最佳的质量配比,制备样板进行性能测试。其中样板的厚度皆为250~350 μm之间,测试结果如表4所述。

表4 不同固化剂制备的涂层性能测试结果Table 4 Performance test results of coatings prepared with different curing agents

由表4可得,从干燥时间分析,715、730、717、6025、1104的干燥时间都是符合标准要求的(上文中提到,标准要求表干时间≤4 h,实干时间≤24 h),干燥最快的是固化剂715和6025。从防腐蚀性能分析,固化剂715的性能优于其他6款固化剂,且其性能都满足标准要求,特别的其耐热水性能和耐盐雾远远超出了标准要求(标准耐热水,48 h;盐雾1000 h)。综合上述整体性能测试结果可得,环氧固化剂715配套128:EV-2098质量比=7:3共混环氧树脂可以制备出性能最佳的无溶剂环氧涂料。

4.4 环氧活性稀释剂种类和用量的优选

4.4.1 环氧活性稀释剂种类的优选

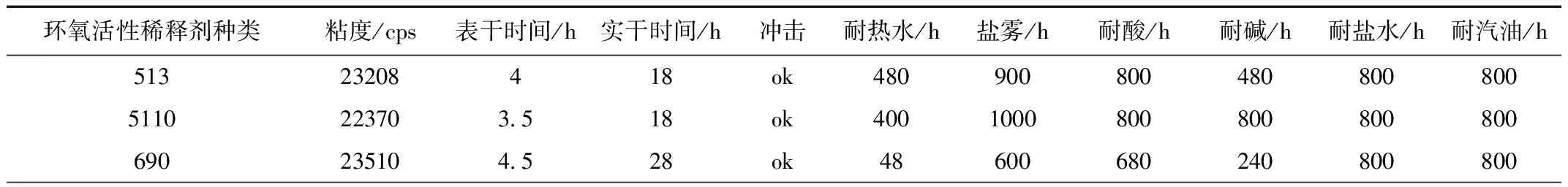

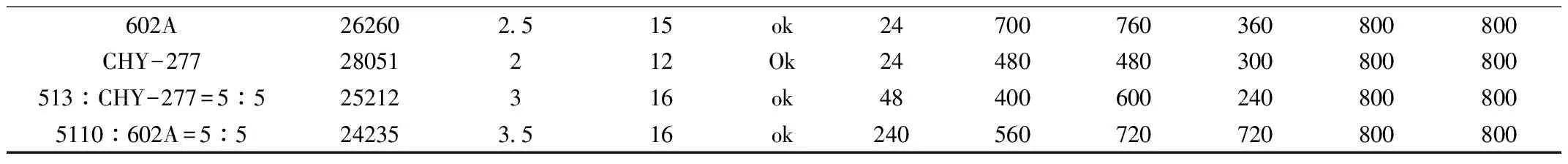

无溶剂环氧防腐涂料粘度高,不利于生产施工;并且环氧树脂交联密度高,涂层较脆;通过添加环氧活性稀释剂来降低无溶剂环氧涂料的粘度,提升产品韧性[6]。常见的环氧活性稀释剂有单官能团环氧活性稀释剂和多官能团活性稀释剂,单官能团环氧活性稀释剂为活性稀释剂分子中只有一个环氧官能团,多官能团环氧活性稀释剂为活性稀释剂分子中含有两个或者两个以上环氧官能团。采用优选的环氧树脂(128:EV-2098质量比=7:3共混环氧树脂)和固化剂715为主要成膜物质,搭配合适的助剂和颜填料制备环氧涂料A组分和B组分。在A组分中加入10%(环氧树脂的量)的不同种类的活性稀释剂。对比加入不同种类的环氧活性稀释剂的涂层(涂层厚度为250~350 μm)的性能测试结果,筛选出合适的活性稀释剂。本文选取的5种活性稀释剂,其中单官能团活性稀释剂为513、5110,690,多官能团活性稀释剂602A、CHY-277。性能测试结果如表5所示。

表5 不同环氧活性稀释剂性能测试结果Table 5 Test results of reactivity performance of different epoxies

续表5

由表5可得,在同一配方体系,环氧活性稀释剂的稀释能力与自身所带环氧官能团有关系,单官能团环氧活性稀释剂的稀释剂能力比多环氧官能团环氧活性稀释剂强。几组环氧活性稀释剂的稀释能力排序为5110>513>690>5110:602A>513:CHY-277>602A>CHY-277。其中5110的降粘效果最佳。通过干燥时间的对比发现,CHY-277和602A的干燥时间要优于其他活性稀释剂的,那是因为其内带有更多的环氧基团,可以更快的参与固化剂时间。所选的活性稀释剂都可以通过耐冲击测试,活性稀释剂可以有效提神涂层增韧,从而提升产品的耐冲击性能。从防腐蚀性能来看,只有5110可以满足性能指标要求,其他几组环氧活性稀释剂最少有一组测试未能满足指标性能要求。综合稀释能力和对产品性能的影响,优选活性稀释剂5110为无溶剂环氧涂料的活性稀释剂。

4.4.2 活性稀释剂的用量的选择

活性稀释剂可以有效降低产品粘度和增韧涂层,但由于其本身参与固化反应,即活性稀释剂的用量对无溶剂环氧涂料的性能会产生重要的影响。为了筛选合适的环氧活性稀释剂的添加量,采用优选的混合树脂(EV-2098质量比=7:3共混环氧树脂)和固化剂715,加以合适的助剂和颜填料,制备成A组分和B组分,并往A组分添加0%、5%、10%、15%、20%、25%(环氧活性稀释剂的用量是占环氧树脂的量)环氧活性稀释剂5110,按照比例制成样板后,测试涂层性能。测试结果如表6所示。

表6 环氧活性稀释剂5110的用量对无溶剂环氧涂料性能的影响Table 6 Effect of the amount of epoxy active diluent 5110 on the performance of solvent-free epoxy paint

由表6可得,随着环氧活性稀释剂的用量增大,无溶剂环氧防腐涂料的粘度降低。在5110的添加量为0%,涂料粘度为36023 cps;当添加量为25%,涂料的粘度为12062 cps。从干燥时间来分析,涂层表干时间和实干时间随着5110的添加量增多而延长,是因为环氧活性稀释剂会延长涂料的固化反应。从冲击结果分析发现,未添加5110的涂层冲击测试中发现裂纹,不能满足性能指标要求。而添加5110后,涂层耐冲击都可以满足要求。从耐腐蚀性能分析,添加0%,5%,10%的涂层可以满足性能测试要求,其他几组性能不满足要求。产品的防腐蚀性能随着5110用量增大而降低。5%的用量比10%的用量尽管粘度更高,但是其性能更加优异。综合以上测试结果,优选环氧活性稀释剂5110的添加量为5%。

5 颜填料和助剂的选择

填料选用硅微粉,其具有良好的填充性、流动性和化学稳定性,可以有效的提升涂层的耐腐蚀性能和耐热性[7],同时其具有低吸油值,可以有效的降低涂料成本。为了减少生产施工过程中产生的气泡对产品性能的影响,在生产中加入消泡剂。为了增加产品的流平性,在生产时加入流平剂。

6 结 论

通过对环氧树脂、环氧固化剂、活性稀释剂种类及添加量等主要成分的筛选设计出一款无溶剂环氧涂料。研究发现选取128和EV-2098质量比7:3混合树脂为成膜树脂以及与其成膜性好且性能优异的固化剂715为主要成膜物质,添加环氧活性稀释剂5110对涂料降粘和增韧,当5110的添加量为混合树脂的5%。涂料具有低粘度,快干,耐冲击,耐酸碱性、耐盐雾性和耐盐水性好的优点。