一种新型自动冷镦机切断保险装置设计

2022-02-01于晓玲武帅

于晓玲,武帅

(齐齐哈尔工程学院,黑龙江 齐齐哈尔 161005)

0 引言

近年来,自动化技术发展迅速。国外一些发达国家率先实现了柔性自动化、智能化、柔性制造单元、柔性制造系统等,柔性制造已成为未来机械设计的研究方向。

多工位自动冷镦机在欧美及日本等工业发达国家发展迅速,如美国、日本、德国、意大利、英国等,其使用范围也日益扩大。我国从20 世纪50 年代初就开始生产自动冷镦机,从单双击到80 年代初的多工位冷成形机,产品种类繁多。自动冷镦机生产的各类标准件广泛应用于航空航天、核电、汽车、船舶等各个行业中。

近年来,我国的冷镦机械设备也获得长足发展。如对老产品Z47 系列多工位螺栓联合机、Z41 系列多工位螺母冷镦机,以及筒类、杆类多工位冷镦机成形机进行多种改进和创新,使其更能适合客户生产高附加值产品的需求。但自动冷镦机中切断机构的设计形式一直比较单一,没有较新突破。

本文介绍的新型自动冷镦机切断保险装置设计是在传统自动冷镦机切断箱结构基础上进行了优化改进,采用气动控制,维护方便、准确性高,提高了切断安全性,防止切断意外发生时其他关键零件被损坏,确保用户利益最大化。

1 传统自动冷镦机切断机构

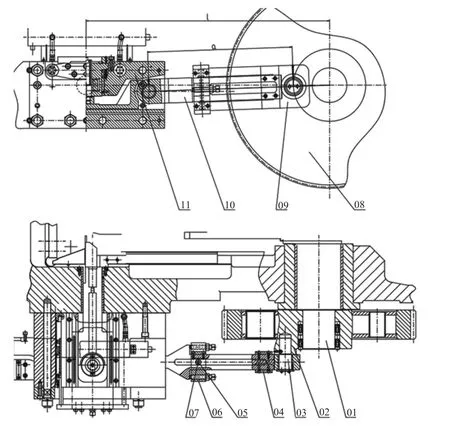

根据金属塑变理论,冷镦机在常温下对金属坯料施加一定压力,使之在模腔内产生塑变,按规定的形状和尺寸成形。切断箱机构属于自动冷镦机产品中重要的核心部件之一,主要完成坯料的切断工作。其主要工作原理参见图1,主电机将动力传递到曲轴,曲轴上通过键连接1 切断偏心盘,9 切断拉杆一端与1 切断偏心盘通过3 固定销连接,另一端与10切断滑块连接,10 切断滑块上装有切断凸轮板和回程凸轮板,当切断刀完成坯料切断动作返回时,切断返回弹簧推动连接在切断滚子轴上的顶板移动,以此来保证切断滚子与切断凸轮板工作状态下无间隙,最终使坯料切断过程中切断刀运行平稳,切断长度可靠,切断精度高,提高该类设备的零件制造精度,同时减少噪声,实现绿色生产。

图1 传统的切断机构示意图

当主电机带动曲轴运转时,曲柄滑块机构往复运动,切断刀按一定的时间先后循环关系完成切料动作,配合完成制件的镦锻,9 切断拉杆一端通过3固定销与1 切断偏心盘连接,另一端与10 切断滑块连接,切断刀所发出的切断力完全由切断拉杆传递,当坯料直径超过最大切断直径时,负责传递切断动力的拉杆将承载较大的切断力,设计者在初步确定拉杆的外形尺寸时通常先用inventor 进行三维建模,然后利用Ansys 导入模型进行有限元分析,计算出拉杆最大受力及变形,确定拉杆最终设计尺寸。但是当拉杆承受的切断力超载时将出现裂纹甚至断裂,

切断刀的切断动作与滑块镦锻是有时间循环关系的,一旦拉杆发生断裂,不能及时将切断刀由第一个镦锻工位拉回至切料工位,这时主机仍然通过曲轴回转将带动滑块继续完成镦锻动作,最终导致滑块及阳模组件与切断刀组件撞击,发生较大的生产事故,影响生产进度,给用户带来巨大的经济损失。

2 新型自动冷镦机切断机构

新型自动冷镦机切断保险装置的工作原理如图2 所示,拉杆设计成由切断拉杆9 与切断拉杆10 两部分组合联接而成,两个4 板与拉杆10 通过8 个螺栓连接,同时夹紧拉切断拉杆9,两件夹板6 通过8个螺栓与切断拉杆9 连接,同时夹紧拉杆10。安全销7 同时将切断拉杆9 和切断拉杆10 贯穿联接,此安全销上有ø4mm 通气孔,与机床气动控制系统连接,当切断拉杆承载的压力过大时两个拉杆9 和10 将发生相对运动,对安全销7 有个剪切作用,当剪切力足够大时两个拉杆将会把安全销剪断,此时安全销内部通气小孔漏气,气体泄漏导致压力降低,管路上连接的压力控制器就会将异常信号发送给主机,主机收到后立即停机,曲柄滑块机构停止往复运动,避免发生重大事故。

图2 新型的切断机构示意图

3 改进效果

该新型自动冷镦机切断机构一改传统形式中切断拉杆的单一结构,将切断拉杆设计成一套具有自动报警功能的保险装置,由机床气动控制系统控制,解除了传统切断机构所带来的安全隐患。

经过现场试用,该保险装置与传统切断结构相比具有如下有益效果:

(1)气动系统与电控系统结合,安全系数高,提高主机的安全性;

(2)该装置结构简单,生产制造容易,操作及维护方便,性价比较高;

(3)提高了工作效率,一定程度上保护用户的利益。

该新型自动冷镦机切断保险装置已在生产实践中广泛使用,安装方便,效果明显,深受广大用户的欢迎。