基于CFD技术的侧向进水回流泵站优化设计

2022-01-28袁连冲顾玉中

袁连冲, 杨 陈, 陈 斌, 张 华, 顾玉中

(1.南水北调东线江苏水源有限责任公司, 江苏 南京 210029; 2.蓝深集团股份有限公司, 江苏 南京 211500;3.南京合工智能环保研究院有限公司, 江苏 南京 211500)

泵站进水前池是泵站及引水工程中重要的水利建筑物,其主要作用是为水泵机组提供良好的来流条件,保证机组安全高效地运行[1-3]。受地形条件的限制以及工程实际需要,部分泵站不得不采用侧向进水的布置形式。相对于正向进水,侧向进水前池中更易形成回流区以及流态紊乱而造成的泥沙沉积现象,机组的进水条件由此受到影响,导致水泵运行效率降低[4-5]。

基于以上背景,学者对泵站的侧向进水形式展开了大量的研究。孙众等[6]基于能量梯度理论对泵站的侧向进水前池进行了优化设计,其研究表明大能量梯度的产生是导致局部回流和漩涡等不良流态产生的原因,因此在泵站进水结构的设计中应力求能量梯度的均匀。扬州大学多名学者针对侧向进水泵站提出了系列优化方案,陈齐[7]通过设置导流墩、底坎以及导流墩与底坎相结合的方式进行了整流设计;杨旭[8]对不同孔高比和孔宽比的镂空式整流底坎进行了研究,结合数值模拟与物模试验,得出了最优比值;孔梁[9]以袁桥泵站为例,提出了采用导流墙与立柱的优化方案,系列研究对同类泵站的优化设计具有借鉴和指导意义。

针对某侧向进水形式的污泥回流泵站,本文以水泵运行的稳定性和安全性为出发点,提出了采用隔墙式和常规开式簸箕型流道的改进方案,最终结合斜坡设计提高了污泥回收率,为类似回流泵站的设计建设提供一定参考。

1 初始改进方案

1.1 项目概况

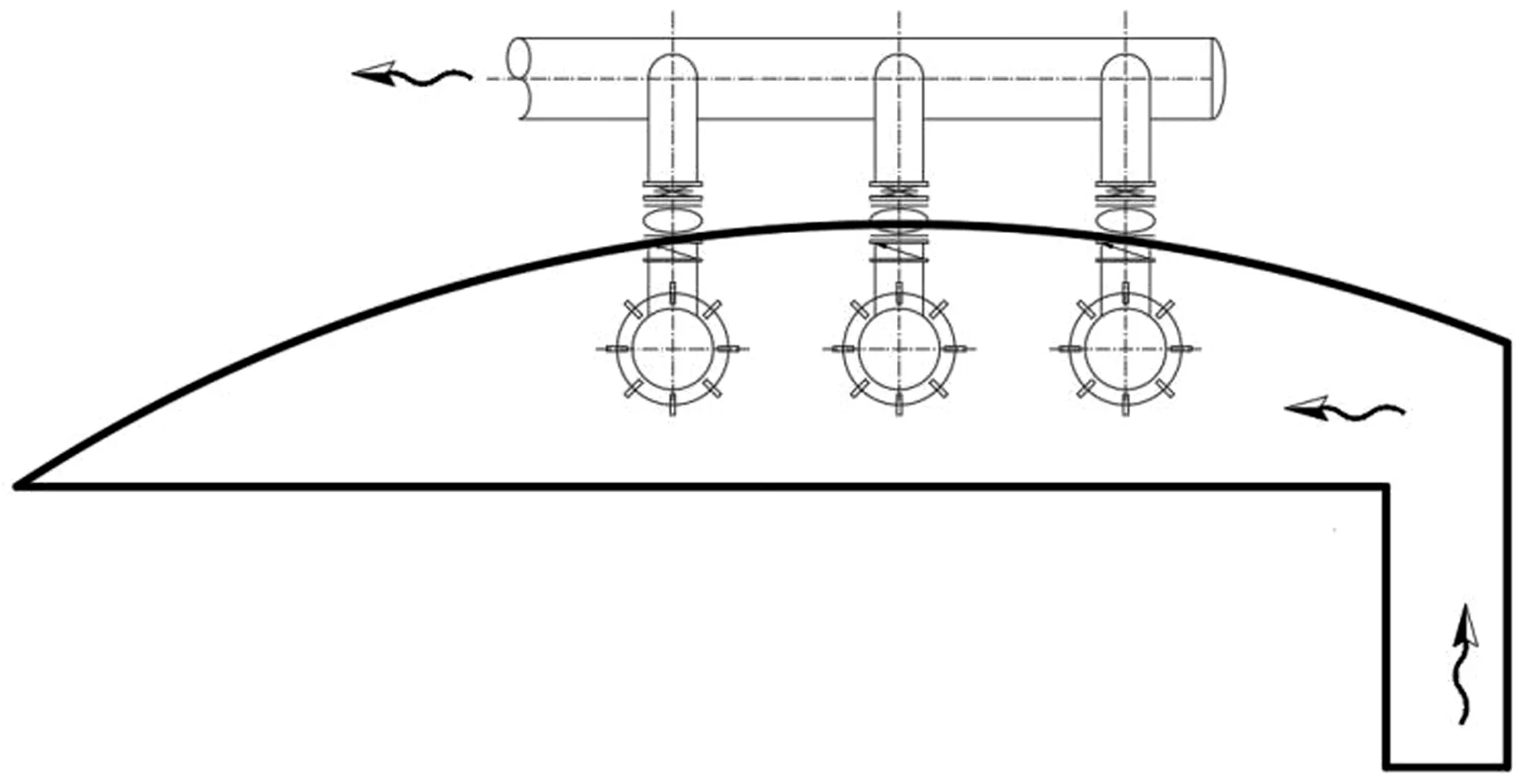

该项目为某净水厂改造工程,其污泥回流环节采用侧向进水形式。选用某公司3台600ZQB-85D型潜水轴流泵作为污泥回流泵使用,设计流量2 600 m3/h,设计扬程4 m,转速730 r/min,配套功率45 kW。图1为原始方案,3台回流泵按照横向等距布置。

图1 原始布置方案

1.2 改进方案

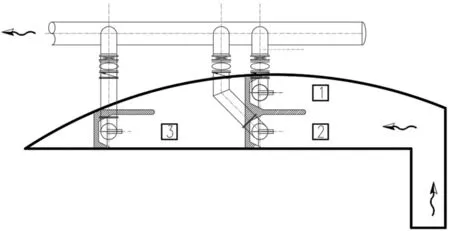

在原始方案下,由于3台回流泵的来流条件不一,易导致泵之间出现抢水现象,机组的运行稳定性和安全性受到影响。因此,基于水泵进口导流的思想,提出采用簸箕型流道的改进方案,分别定义3台水泵编号为1、2、3,方案如图2所示。

图2 初始改进方案

簸箕型流道分别设计为隔墙式(方案1)和常规开式(方案2),前者施工较为简单,成本较低,后者能为水泵提供稳定的进水来流,但施工相对复杂。两种方案的三维示意如图3。

图3 改进方案三维示意

2 数值计算与最终方案

2.1 数值计算方法

对流体计算域进行1∶1三维建模,以Star ccm+作为虚拟仿真平台,采用多面体网格划分[10-11],泵段关键水力部件进行局部加密处理。最终,方案1网格总数约为734万,方案2网格总数约为860万。图4为具体的网格划分示意图。

对全流场进行定常数值模拟,工作流态为分离流流动,控制方程选用Navier-Stokes方程,湍流模型调用K-Epsilon模型。叶轮区域为旋转区域,其余均为静止区域。依据实际情况,进口设为速度进口,出口设为自由出流边界,相对压力为1.01325×105Pa。

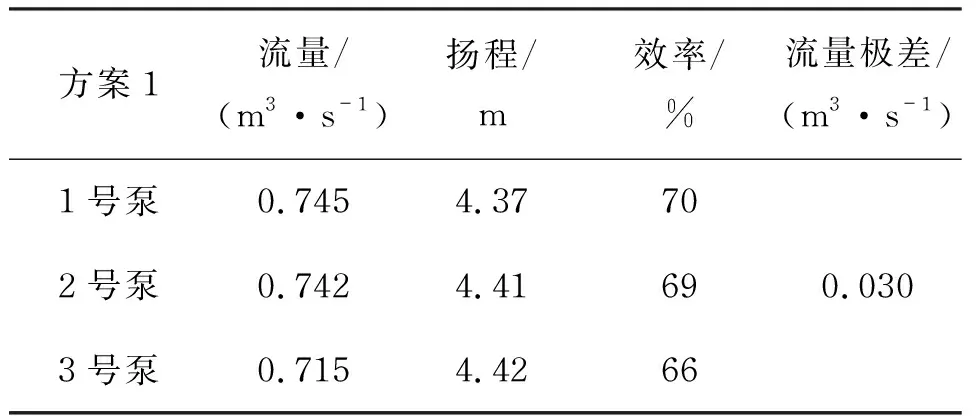

2.2 初始方案分析

方案1和方案2的数值计算结果分别如表1和表2所示。可见两方案中的1号泵均分担了较大的流量,3号泵的流量均为最小,且效率最低。相对于方案1,方案2中同位置水泵的运行效率和扬程均略高,其水泵的进水流线如图5所示。从流线图中可以看出,3号泵流量最低,流线颜色最深,其流道进口侧箭头所示区域存在小型旋涡,其余2个泵的进水流线均很平顺,有利于水泵的稳定运行,因此效率较高。

表2 方案2数值计算结果

图5 方案2水泵进水流线

图6为方案1的流场分布情况。簸箕型隔墙后方的池底死角位置为污泥沉降的重点区域,从流场图来看,污泥沉降区域的主要特征表现为大旋涡和低流速,如图中箭头所示区域。

图6 方案1流场分布

因此,方案1虽然施工简单,但污泥沉降现象较为严重,且水泵运行稳定性略逊于方案2。综合考虑以上两种方案各自的优缺点,下文提出了最终方案。

2.3 最终方案的确定

基于施工制造、泵运行效率、稳定性以及污泥回收率等方面的考虑,决定在方案1中1号泵和2号泵的隔墙后方设置斜坡,以缓解污泥沉降和提高隔墙强度,同时取消3号泵区域的隔墙,把3号泵作为备用泵来使用,即“两用一备”方案。定期或当流量需求较大时开启3号泵,以回收后方污泥和分担部分流量。最终方案如图7所示。

图7 最终方案示意

2.4 最终方案分析

采用与上文相同的数值计算方法,模拟了3台回流泵全开的情况,最终方案的计算结果如表3所示。从整体上来看,3台回流泵的运行流量相对于方案1更为均匀,效率也得到了一定提升,但依然低于方案2。其中3号泵优化效果最为明显,其运行效率相对于方案1提高了3%,3台回流泵的流量极差由方案1的0.062 m3/s降至了0.049 m3/s。

表3 最终方案数值计算结果

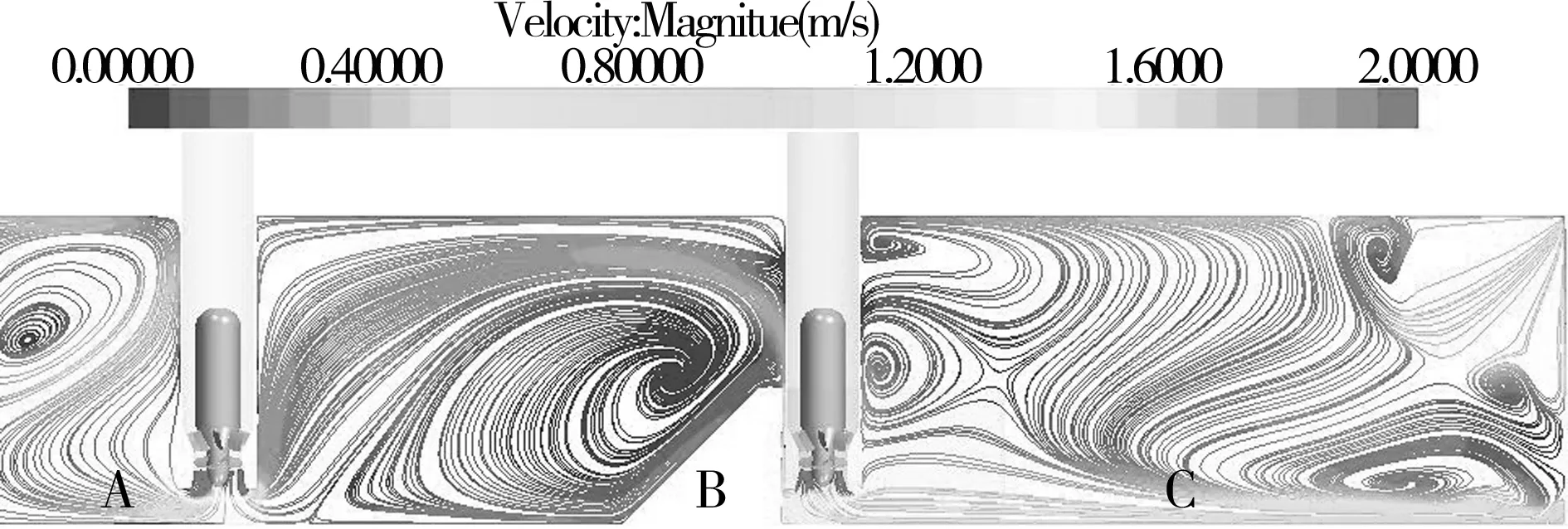

图8为最终方案下的流场图。从图中可以看出,3号泵后方的池底死角区域原本存在的大型旋涡被消除,流线呈现一定的规律性,稳定地进入3号泵的吸入口,如A区域所示。斜坡所处的B区域依然存在较大的低速旋涡,但在重力作用下,沉降的污泥有沿斜坡向下运动的趋势,有利于3号泵的污泥回收工作。前方C区域的流场相对于方案1未发生明显变化,旋涡均位于在池底上方,池底流速较高,不会形成大面积的污泥沉降。

图8 最终方案流线图

3 结 论

(1)方案1采用隔墙式簸箕型流道,具有施工简便、制造成本低等优点,但流体运动至隔墙后方,动能损失较大,流体运动失速,易在池底的隔墙死角处形成沉降区,同时回流泵的抢水现象较为明显,不利于泵的安全稳定运行。

(2)方案2为常规开式簸箕型流道,回流泵的运行性能最优,最高效率达到70%,且流量分布最为均匀,流量极差仅为0.03m3/s,但施工难度大,成本高。

(3)最终,选择带有斜坡的隔墙式簸箕型流道结合“两用一备”的方案。该方案下,3号泵的运行效率提高至65%,流量极差由方案1的0.062 m3/s降至了0.049 m3/s,同时泵站后方污泥沉降问题也得到了显著改善。

利用CFD技术确定了侧向进水回流泵站的优化方案,相对于模型试验的方法,数值模拟节省了大量时间和经济成本,具有一定的工程意义。对于上文的最终方案,隔墙的高度h以及斜坡的角度α将会是今后研究的重点方向。