采煤机截割部扭矩轴强度分析与优化设计

2022-01-27白桦

白 桦

(晋能控股煤业集团有限公司安全监管五人小组, 山西 大同 037000)

引言

煤炭资源作为我国经济社会健康发展的重要保障,近年来对其的需求量不断增加,同时对综采设备的可靠性要求也越来越高[1]。目前,滚筒式采煤机在煤炭企业中的应用较为广泛,对于提供煤炭产量和采煤效率,降低采煤工作的劳动强度方面起到了不可替代的作用[2]。由于煤岩结构较为复杂,采煤机工作时不可避免地会出现截割载荷的波动情况,这对截割电机产生较大冲击,当冲击载荷过大时,截割滚筒会出现过载,损坏采煤机传动系统,甚至导致截割电机烧毁,使整个煤炭采掘工作面的工作停滞,影响采煤效率,从而限制企业煤炭产量的进一步提高[3-5]。扭矩轴作为采煤机截割电机的过载保护元件,其工作的可靠性至关重要,其过载保护功能已引起了各界的广泛关注[6]。因此,针对某煤炭企业采煤机截割电机出现多次过载闷机的情况,以截割部扭转轴为研究对象,借助ANSYS 有限元仿真计算软件,开展扭矩轴强度分析与优化设计工作具有重要意义。

1 扭矩轴作用及现存问题

在采煤机进行生产作业的过程中,因煤岩地质条件的差异,截割滚筒受到的煤炭截割反作用力会存在较大的波动,作用力过大会导致截割电机出现过载闷机等故障。而闷机故障一旦出现,不仅会使采煤机工作停滞,影响煤炭产量,严重时将会烧毁截割电机,给企业带来较大的经济损失。采煤机设计者为了避免出现截割电机过载闷机情况,在截割电机与传动系统之间设置了1 根颈部有凹槽的扭矩轴,利用其凹槽位置的应力集中现象,扭矩轴既能够启动动力传动功能,又能起到过载保护的功能,与此同时,还具有一定的缓冲减振效果。某企业采煤机工作过程中经常出现截割电机过载闷机情况,经过故障排查确定是扭矩轴剪切强度过大不能及时被剪断导致的,因此有必要对此进行原因分析工作。

2 有限元仿真计算

2.1 实体模型建立

依据采煤机截割部扭矩轴工程图纸及测绘结果,运用SolidWorks 软件建立截割臂扭矩轴的实体模型,为了提高仿真计算的效率,省略了扭矩轴实体中的倒角、圆角等要素。

2.2 材料属性设置

截割部扭矩轴的材料牌号为40CrNiMo,材料的具体属性参数如下:弹性模量为209 GPa,泊松比为0.29,屈服强度为820 MPa,抗拉强度为960 MPa。根据上述材料属性参数来完成扭矩轴材料属性的设置。

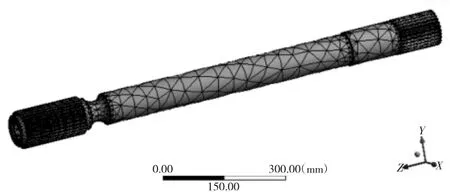

2.3 网格划分

网格类型选择作为有限元仿真分析过程中网格划分的重要环节,直接关系着仿真计算结果的准确性。根据截割部扭矩轴实体结构情况,选择solid186四面体网格形式对扭矩轴进行网格划分,启动自由划分网格功能,得到的扭矩轴有限元仿真分析模型如图1 所示。

图1 截割部扭矩轴有限元模型

2.4 约束与载荷施加

截割部扭矩轴边界条件设置过程如下:在扭转轴的一端添加位移约束,对其中的5 个自由度的位移设置为0,保留扭矩轴绕Z 轴旋转的自由度;对扭矩轴的另一端设置固定约束,限制扭矩轴的全部自由度。截割部扭矩轴与截割电机和传动系统之间的连接均为内花键结构,全部花键齿均受力,为了简化扭矩轴仿真计算过程中载荷施加的简便性,将扭矩轴啮合力转换为压强平均施加在扭矩轴花键齿端面,通过计算得出单个花键齿端面的压强值为31.45 MPa。

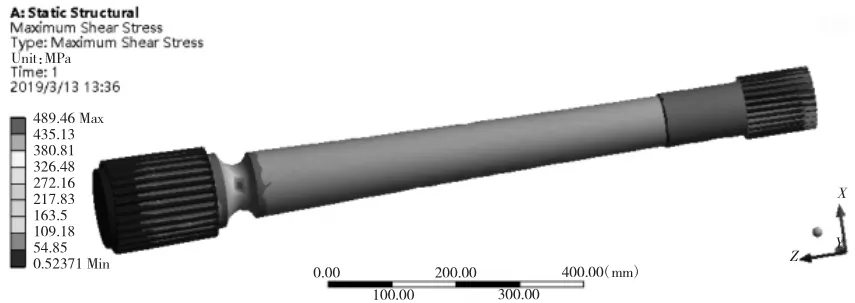

2.5 仿真结果

在完成采煤机截割部扭矩轴有限元仿真模型的前处理工作后,启动ANSYS 软件自带求解器,开始进行扭矩轴强度分析计算,提取仿真计算结果中扭矩轴的等效应力分布云图,如图2 所示。由图2 可以看出,扭矩轴最大应力数值为489.46 MPa,位置在凹槽底部,与设计目的一致。相较于扭矩轴材料的许用应力508 MPa,显然扭矩轴的应力集中最大值不足以剪断扭矩轴起到保护截割电机的目的,这也是采煤机截割电机工作过程中经常出现截割电机过载闷机的主要原因。因此,需要对扭矩轴进行改进设计,以便达到扭矩中过载保护的要求。

图2 扭矩轴等效应力分布云图

3 优化设计

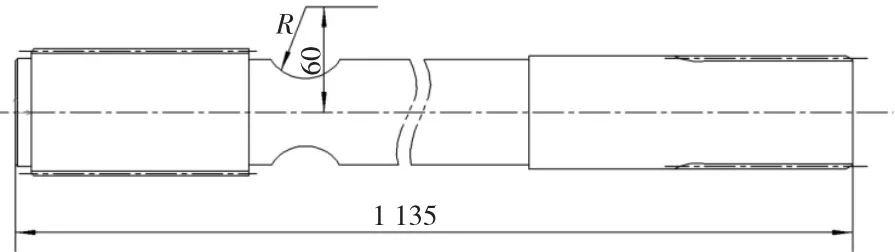

3.1 优化方案

截割部扭矩轴实际结构如图3 所示。提高截割臂扭矩轴应力集中的方法包括:缩小扭矩轴的整体直径尺寸,能够提高凹槽位置的应力集中数值,但是会降低扭矩轴的整体强度,不能保证其稳定可靠工作;缩小凹槽位置的半径尺寸,可保持扭矩轴的其他原始结构尺寸不变,该方法能够显著提高扭矩轴凹槽位置的应力集中值,也符合扭矩轴设计的初始目的。当前截割部扭矩轴凹槽半径R=30 mm,为了提高凹槽位置的应力集中数值,需要在此基础上减小半径,依次设计出半径为29.5 mm、29 mm、28.5 mm的扭矩轴结构进行仿真验证,以便得到合适的扭矩轴凹槽尺寸。

图3 扭矩轴结构(mm)

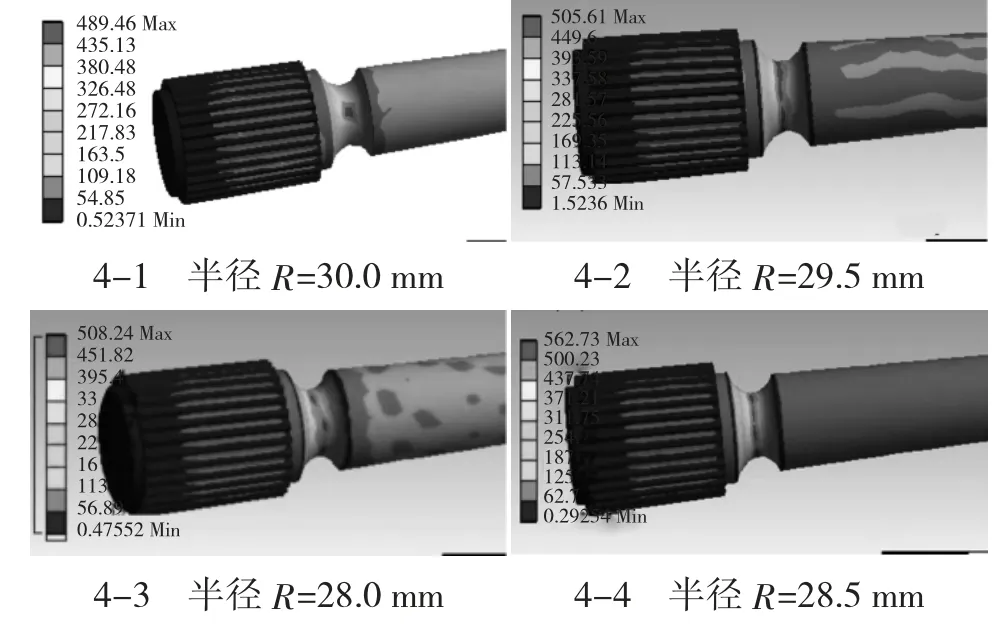

3.2 优化结果

依据截割部扭矩轴优化方案,修改了有限元仿真计算模型,依次完成了对结构强度的仿真计算,结果如图4 所示。由图4 不同扭矩轴凹槽半径对应的等效应力分布云图可以看出,随着凹槽半径尺寸的减小,应力集中位置的应力数值逐渐增大。半径R由30 mm 降低至28.5 mm 时,应力集中数值增加了73.27 MPa,扭矩轴的优化方案是正确的。相较于扭矩轴材料的许用应力508 MPa,与其接近的仿真计算结果为508.24 MPa,对应的凹槽半径尺寸R=28 mm。对以上结果进行综合分析,确定了中凹槽位置的半径R=28 mm 为截割臂扭矩轴优化之后的结构最优尺寸,能够满足采煤机截割电机过载保护的要求。

图4 不同半径对应的等效应力(MPa)分布云图

4 试验验证

为了验证采煤机截割部扭矩轴仿真计算结果的准确性,根据优化之后的扭矩轴结构尺寸加工制造了3 根扭矩轴进行试验。将优化之后的扭矩轴安装于采煤机中,对其施加仿真计算得到的扭矩载荷,观察扭矩轴是否发生过载断裂。试验结果表明,在缓慢增加扭矩轴载荷的过程中,扭矩轴没有发生明显变形,当扭矩载荷达到过载载荷时,扭矩轴瞬间断裂,起到了很好的过载保护功能。计算得出每个花键键齿端面的压强为31.62 MPa,与仿真计算值31.45 MPa基本吻合,仿真计算结果准确。

5 结论

1)扭转轴卸荷槽位置的应力集中值小于材料的剪切强度,是截割电机出现过载闷机的主要原因。

2)当卸荷槽半径R=28.5 mm 时,能够满足扭转轴过载断裂的要求。

3)改进之后的扭转轴能够满足截割电机过载保护的要求,扭转轴优化效果较为显著,具有很好的工程指导意义。