煤质化验技术的应用及常见问题的解决对策

2022-01-27魏帼鹰

*魏帼鹰

(晋能控股煤业集团煤质管理监测中心 山西 037003)

引言

煤炭作为社会生产过程中运用最为广泛的能源,在推动社会经济发展的过程中发挥着重要的功能和作用,因此必须要不断提高煤炭生产的效率和质量,以此来更好满足社会生产对煤炭的需求,在这个过程中需要积极运用煤质化验技术,提高煤质化验的科学性和准确性,以此来保证煤炭质量。

1.煤质化验内容

煤质化验主要包含5部分内容,即化验煤的水分、灰分、挥发分、硫含量和发热量含量,主要内容如下:

首先是煤的水分,这是评价煤炭经济价值最为重要的指标,如果煤炭中所含的水分越多,则表示其中所含无用成分也越多,煤炭中的水分主要包含2部分:内在水分和外在水分,水分会影响到煤质可燃性,如果煤炭水分过大则会使得煤炭发热量大大降低。

其次是煤的灰分,灰分指煤炭中所能够燃烧的物质在完全燃烧之后所剩余的残渣,灰分过大会影响到发热量的最终结果。

煤炭中的挥发分也是其中最为重要的组成部分,挥发分是判断煤炭质量和类别的最为关键的因素,如果煤炭的挥发分越高,则表明煤炭越容易被燃烧。

煤炭中硫含量过高的话,煤炭燃烧之后会释放大量的二氧化硫和硫化氢,不仅会影响大气环境,还会造成仪器损坏。

最后是煤炭中的发热量含量,这同样是煤质化验过程中的一项重要内容,也是判断煤炭质量的重要指标。

2.煤质化验技术的指标控制

为了保证煤质化验技术运用的有效性,必须做好针对温度、时间两大指标的控制工作,具体分析,测定条件对挥发分产率的影响,加热温度、加热时间、取放速度是影响测定结果的主要因素。

(1)加热温度的影响

只有在(900±10)℃下加热7min煤中的有机质和无机矿物质的热解反应趋于完全,测定的结果才稳定可靠。在920℃将坩埚放入马弗炉内加热时,应把温度3min内恢复至(900±10)℃,如果回温温度过高实验结果会偏高;反之,实验结果会偏低。

装有煤样的坩埚放入马弗炉后,炉温应在3min内恢复到(900±10)℃,此后保持在(900±10)℃,否则试验作废。为此必须做到以下两点:

①马弗炉应经常验证其温度恢复速度是否符合要求或手动控制以保证符合上述要求;

②每次试验最好放同样数目的坩埚,以保证坩埚及其支架的热容量基本一致。

(2)加热时间的影响

加热时间不同导致煤样的灼烧时间不同,使其热解产物不同,致使煤炭挥发分测定结果造成偏差。分别对3组不同的标准煤样灼烧6min、6.5min、7min、7.5min、8min得出数据列于表1。

表1 挥发分产率(Vad)随加热时间的变化

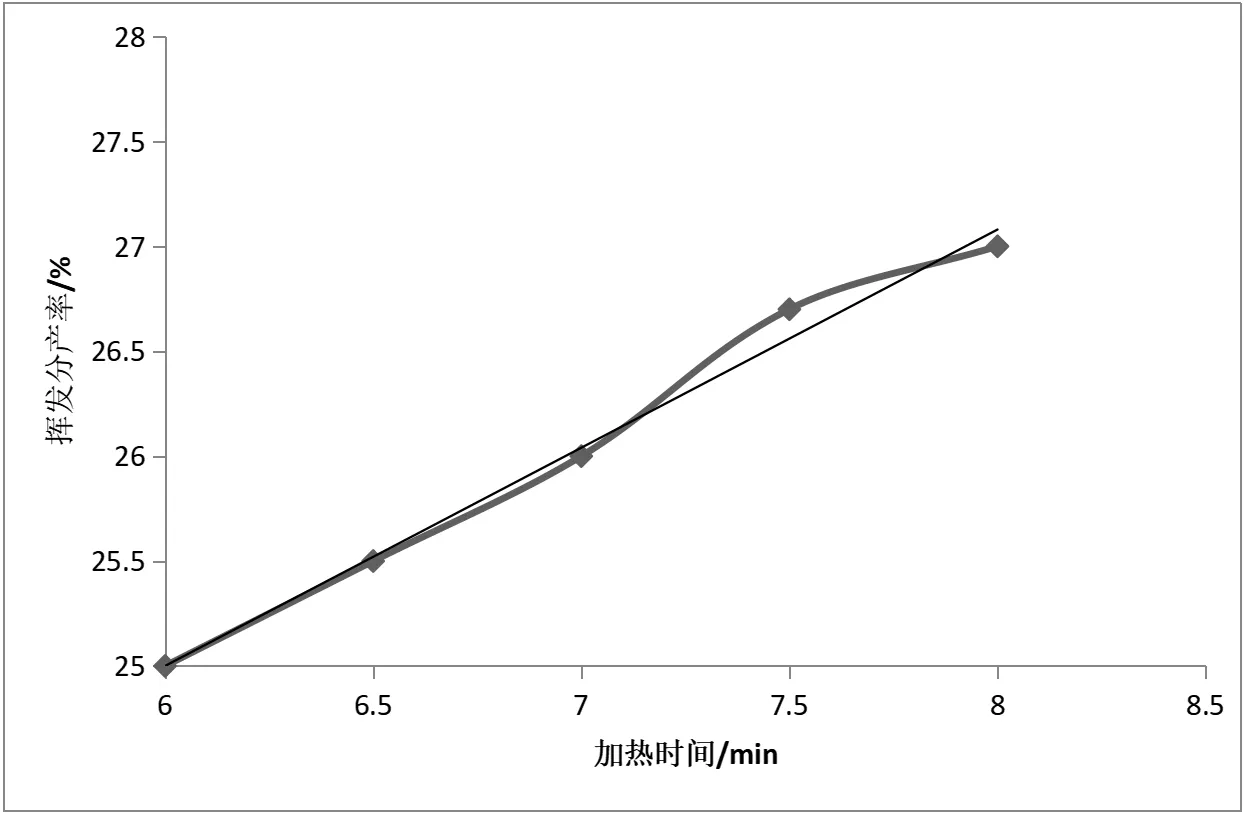

不同样品加热时间对挥发分产率影响如图1所示。

图1 样品1加热时间对挥发分产率的影响

由图1可知,随着加热时间的增加挥发分产率逐渐增大,若加热时间小于7min则挥发分产率测值偏小,大于7min挥发分产率测定值偏大。所以为了得到可靠的挥发分测定结果应该严格控制加热时间。

(3)速度也会影响挥发分的测定结果

国标GB/T 212-2008规定,将马弗炉预先加热至920℃,坩埚及坩埚架放入后,炉温必须在3min内恢复至(900± 10)℃,否则试验作废。如果个人操作速度较慢、电源电压低(恢复时间长)、炉子保温性能差热损失大,导致温度下降过多,则可调整预置温度大于920℃,反之,预置温度应小于920℃。

3.煤质化验技术常见问题及解决对策

在开展煤质化验工作的过程中存在较多的影响因素,会影响到煤质化验结果的准确性,下面分析煤质化验技术运用过程中存在的主要问题及解决对策。

(1)如何获得准确的灰分测定结果

①采用缓慢灰化法,使煤中的硫化物在碳酸盐分解前就完全氧化排除,避免形成硫酸钙;

②灰化过程炉门要留有15mm缝隙,马弗炉烟囱要打开,始终保持良好通风状态;

③煤样在灰皿中要铺平,每平方厘米不超过0.15g,以避免局部过厚燃烧不完全。

(2)如何保证全水分测定结果的准确性

煤的全水分测定的关键问题是保证煤样的水分从制样到测试前的全过程中水分没有变化,这就要求:

①全水分试样保存在密封良好的容器内,并放在阴凉地方;

②制样操作要快,要用密封式破碎机;

③样品要在24h内测定。

(3)干燥器问题解决对策

在进行煤质化验过程中,由于未按照要求使用干燥器,将会导致水分、灰分、挥发分测定结果失真,此时可以通过下述措施给予解决:

①干燥器中的干燥剂用量不宜过多,避免与坩锅或其他内存物底部出现接触;

②干燥器搬移时,尽量用双手,并要求大拇指紧紧按住盖子;

③干燥器打开时,严禁往上掀开,最好用右手小心将盖子稍微平推,并用左手按住干燥器,待空气逐渐进入,并且器内压力达到平衡后,才可以将开口全开或推开;

④应随时检查干燥器中的干燥剂,并定期进行更换,避免干燥剂失效。

(4)煤样未充分燃烧解决对策

在进行发热量测定过程中,煤样未充分燃烧是比较常见的问题,主要是因为氧弹漏气或煤样不满足标准规定等,其不仅会提高有害气体的排放量,而且还会导致化验结果的准确性降低。此时可以通过如下对策给予解决:

①鉴别煤样品质

在进行煤质化验工作中,检测人员要做好煤炭样品鉴别工作,鉴别指标有水分含量、灰分含量、煤炭粉质等是否处于正常值范围。

②检查氧弹是否漏气

如果出现漏气现象将会导致氧弹压力降低,煤样无法充分燃烧。为了避免氧弹漏气现象的发生,则需要定期对橡皮圈进行更换,并且在每天做实验前,将适量蒸馏水洒在橡皮圈上,以提高橡皮圈的弹性和密封性。

③点火丝

在煤样点火作业时,如果点火丝深度不足将会影响煤样燃烧结果,进而出现煤样未充分燃烧问题,此时就需要煤质化验人员结合实际情况来合理调节点火丝进入深度。

④燃烧皿位置

在煤质化验过程中,因为燃烧皿位置放置不合理而导致的结果误差比较常见,此时就需要化验人员结合煤样检验条件,来合理调整充氧速率,并且待天平平稳后,科学把控燃烧皿位置,以此来预防天平、燃烧皿间距过大。

(5)燃烧皿难点火解决对策

在进行发热量测定过程中,燃烧皿普遍会出现难点火问题,进而对煤质化验结果产生不利影响,此时可以通过以下措施给予解决:

①在煤样处理时,需要对煤样含水量、颗粒大小、挥发性成分等内容给予检查,因为这些均是诱发燃烧皿难点火的常见因素;

②供氧充足。氧弹封闭性不良或氧气压力过小均会诱发难点火现象,此时最好采用标准的充氧方式,并对氧弹的密闭性给予严格控制;

③燃烧装置处理。通常情况下,燃烧皿、点火丝和电极三者直接接触,极易诱发装置短路现象,此时需要对其进行全面检查,以此来避免难点火状况的发生,进而确保燃烧皿的正常使用。

(6)氧弹常见故障及解决对策

①漏气

充放气口漏气,要卸下氧弹头,取出逆止阀,清除污物,更换新的小密封圈,如果密封圈没有变形、老化可不换,重新装上即可;氧弹头中部漏气,则更换其中部密封圈;白色绝缘套处漏气,卸下氧弹头,取出白色绝缘套(上、下各一个),清除污物,如果有裂纹,需要更换新的,重新装好即可;氧弹头与氧弹盖之间的缝隙漏气,卸下氧弹盖,取下O型密封圈,清除污物,更换新的O型密封圈,如果没有变形、老化可不换,充氧时必须拧紧氧弹盖;氧弹盖与弹筒之间漏气,清除污物后,拧紧即可。如果任漏气,有可能使用时间过长,螺纹磨损太厉害,应及时更换新氧弹。

②接触不良

经长时间使用,点火电极杆产生的电弧氧化氧弹盖,使靠近氧弹头的周围有一圈氧化层,用细砂纸打磨干净氧化层即可点火;点火电极杆及电极爪上的氧化层也可用细砂纸打磨掉;圆形挡火板与坩埚支架接触,形成短路,需重新调整位置,使挡火板不与坩埚支架接触;坩锅支架上绑点火丝的地方氧化,用砂纸打磨干净即可;坩埚支架与氧弹芯紧固的螺纹松动或滑丝,用钳子拧紧或更换。

4.提高煤质化验技术应用效果的对策

在进行煤质化验过程中,为了确保化验结果的真实性和准确性,则需要结合实际情况制定相关对策,下面对其进行详细分析。

(1)提高实验室的质量管理

要注重做好实验室的质量管理工作,其中主要涉及到实验室的相关器材设备和操作人员等。首先是针对实验室中的操作人员,必须保证操作人员的能力和水平,针对相关操作人员要进行培训工作,强化其责任意识,要制定严格的规范,以此来提高化验工作的规范化程度。其次还要注重保证实验室器材的质量,在开展化验工作的过程中需要积极引进先进的设备仪器,以此来保证测定的准确性,此外还要定期进行器材的维护和管理工作,实验室中的老旧器材要注重及时进行更换,以此来保证实验室运行的安全性和稳定性。在开展煤质化验工作的过程中必须积极进行技术改进和创新,以此来提高技术运用的有效性,此外还要做好各个流程的改进和优化工作,提高煤质化验质量管理的科学性和合理性,以此来保证煤质化验工作的整体质量。

(2)强化煤质化验设备器管理

为了确保煤质化验的精确度,则需要强化煤质化验设备管理工作,具体做好以下几个方面的工作:

①选择精确度高的设备。如今,随着科学技术的发展,煤质化验设备琳琅满目,然而并非所有先进设备具有的稳定性、精确度就高。因此,在化验设备选购过程中,最好结合实际情况进行合理选择,做好相关调研工作,多听、多问、多想,提防购进效率低、稳定性差设备。

②加强设备日常维保。煤质化验人员要严格按照规范和标准进行操作,并对设备是否完好进行检查,而且在实际工作中,严禁带病或超负荷运转,严禁非操作人员操作。如果化验结束后,要做好设备记录的填写工作,并定期进行维护保养。在设备运行阶段,如果发现其可能存在问题,则需要停止使用,并上报进行维修。在日常工作阶段,化验人员最好结合有关规范和标准来检查设备运行情况,以保证煤质化验的精确度。

5.小结

本文主要分析现阶段煤质化验过程中存在的问题,在此基础上分析如何提高煤质化验技术运用的有效性,在这个过程中需要明确煤质化验技术的指标控制,同时针对煤质化验过程中存在的问题提出解决对策,以此来提高煤质化验的效率和质量,同时能提高煤质化验的准确性。