聚合物离心静电纺丝技术研究进展

2022-01-27刘宇亮杨卫民李好义

安 瑛,刘宇亮,谭 晶,杨卫民,阎 华,李好义

(北京化工大学机电工程学院,北京 100029)

0 前言

随着纳米纤维技术的发展,纤维的使用范围越来越广,被广泛应用于过滤[1⁃2]、传感器[3]和组织工程[4]等领域,因此对纳米纤维先进制备技术的需求越来越迫切。目前,研究人员提出了几种制备纳米纤维制备技术,主要包括自组装法[5]、模板法[6]、相分离法[7]、静电纺丝法[8⁃9]和离心纺丝法[10⁃11]等。在生产纳米纤维的传统方法中,静电纺丝可以制备具有高性能和特殊结构的超细纤维,但传统单针纺的效率限制了静电纺丝的产业化[12]。而离心纺丝可以高效制备微纳米纤维,但纤维的性能逊色于静电纺丝[13]。例如,由于纤维性能不稳定,离心纺丝生产的纤维很难用于高精度工业和生物医学领域。因此,结合这两种方法优势的离心静电纺丝法被视为是一种兼顾性能与效率的纺丝方法,但同时对装置及工艺引入了更多需要解决的因素。

本文按照纺丝材料特性,针对溶液法和熔体法离心静电纺丝近年来的发展情况进行了综述。对离心静电纺丝的成纤机理进行了总结;归纳了近年来的溶液和熔体纺丝设备和纺丝参数;对离心静电纺丝的应用领域进行了综述;最后梳理了离心静电纺丝待研究的问题,并对未来的发展方向进行了展望。

1 离心静电纺丝成纤机理

离心静电纺丝是一种新型纤维制备技术,它借助于高速旋转装置产生的离心力和高压电源产生的电场力将聚合物溶液或熔体拉伸形成纤维。在此过程中,离心力和静电力共同作用克服了聚合物溶液或熔体的表面张力,聚合物被甩出形成纤维。在纺丝过程中,离心力和电场力的叠加减小了纤维的直径。同时,由于电场力的作用,离心纺丝装置可以在较低转速下制备超细纤维。离心静电纺丝克服了静电纺丝所需的高电压、低效率以及离心纺丝制取纤维较粗的缺点,制取的纤维性能优异,提高了纤维的结晶性和取向度,为高效率制备高性能纤维提供了切实可行的方法。

2014年,Chang等[14]对离心静电纺丝进行建模分析,通过雷诺数、韦伯数等无量纲数对黏弹性射流和单根纤维的形成进行分析,通过对曲率半径、射流长度和泰勒锥的优化,得到了最佳的离心力和静电力复合的牵伸力以及最快的牵伸速度。此外,还利用无量纲数探讨了纤维出丝、产物形态(如珠状、串珠纤维和纳米纤维)与物理性质(如分子取向、结晶度、硬度和弹性模量)之间的关系,并进一步制备了一系列功能高分子纳米纤维。这些创新模型为离心静电纺丝制备纤维,尤其是复合纤维提供了坚实的理论基础。

2018年,李凯丽[15]对离心静电纺丝接收装置的电场分布进行了模拟分析,模拟了金属接收圈和网状金属接收圈在不同位置和宽度下的电场强度分布,确定了由尖端效应带来的纺丝喷头处的电场强度,并且得出结论:网状接收圈的密度越小,喷头尖端处的电场强度越大。之后使用DPD分子动力学[16]模拟了纤维的成纤过程。结果表明,提高转速、温度和电场力系数可以减小纤维的平均直径和增加纤维的产量。同时,增加温度和电场力系数、可以增加纤维分子链的长度,即促进纤维分子链的解缠结,使分子链长度增加,在脉冲电场中,纤维的直径随占空比的增大而减小。

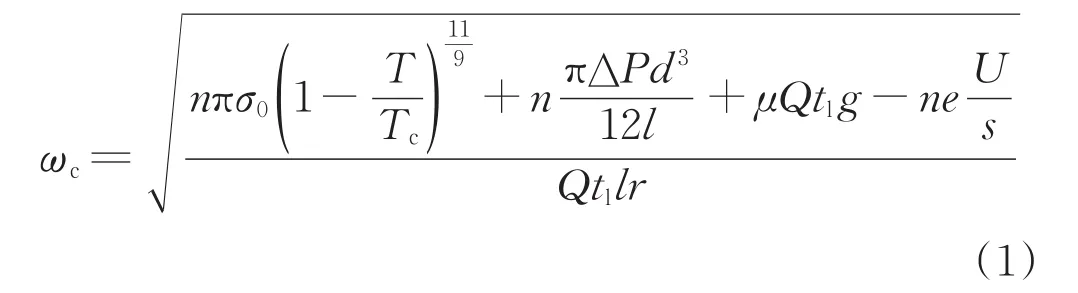

2019年余韶阳[17]提出了一种离心静电纺丝成纤数学模型,表明离心纺丝盘的临界转速如式(1)所示:

式中ωc——离心盘临界转速,r/s

n——射流数

μ——摩擦因数

T——聚合物温度,K

Tc——聚合物临界温度,K

σ0——T=0 K时的聚合物表面张力,N/m

d——离心盘沟槽宽度,m

l——离心盘沟槽长度,m

r——离心盘半径,m

ΔP——熔体入口出口的压力差,Pa

Q——聚合物流量,kg/s

tl——聚合物离开离心盘的时间,s

U——纺丝电压,V

s——离心盘与电极的间距,m

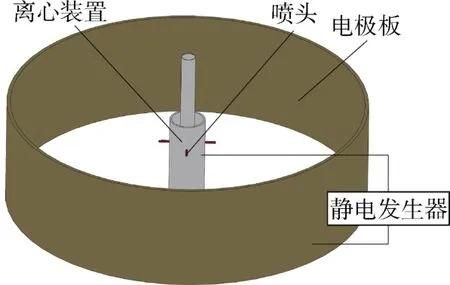

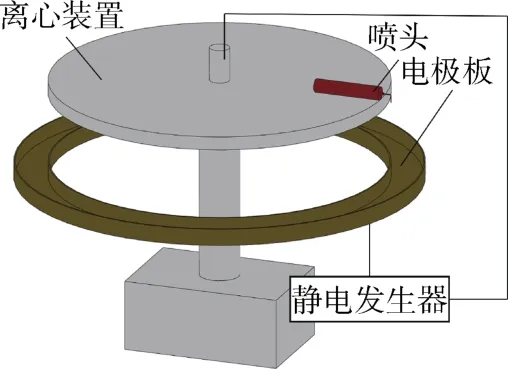

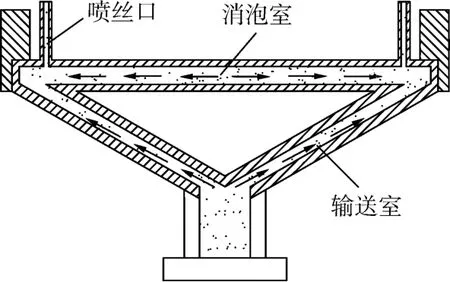

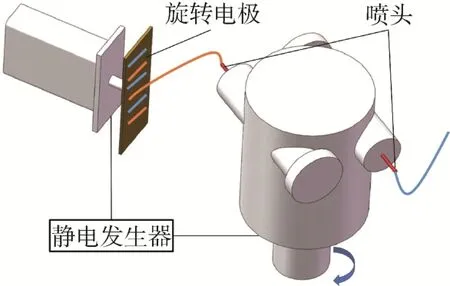

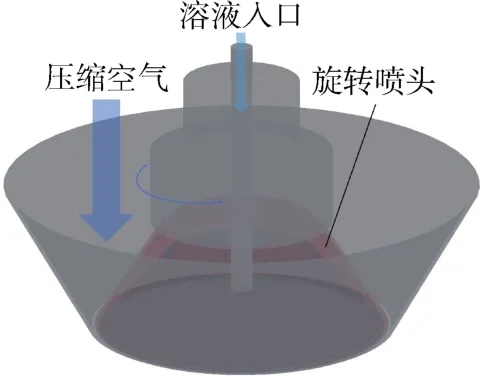

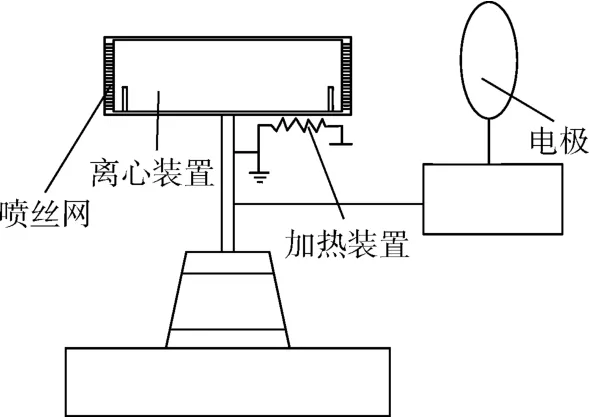

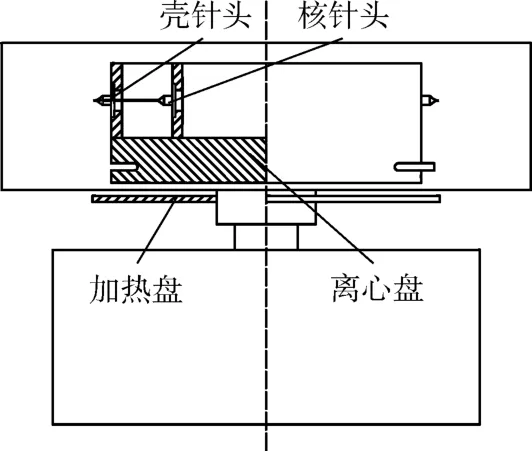

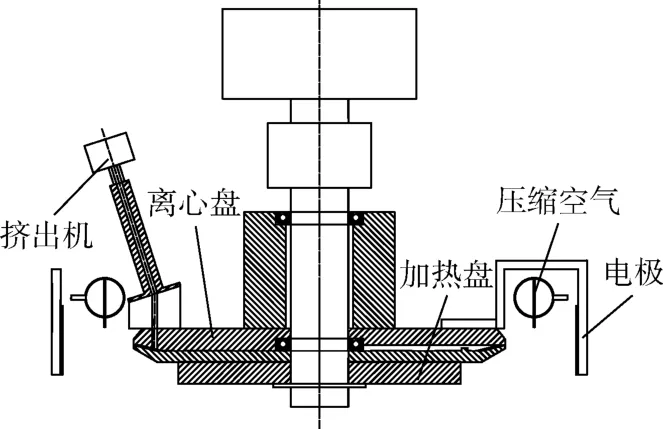

根据式(1)可以看出,在离心盘的设计中应减小沟槽的内径d、增加长度l以及减小离心盘与电极板之间的距离s。纺丝原料确定后Tc以及σ0均确定,因此在一定范围内增加纺丝温度T(T 溶液离心静电纺丝装置主要由动力部件、高压发生器、纺丝部件和电极板组成。2005年Andrady等[18]首次公开了一种溶液离心静电纺丝装置,如图1所示,该装置中利用4个对称布置的针管作为旋转喷头,纺丝盘在高速电机的带动下旋转,以此使纺丝溶液获得离心力,从针头处甩出。高压静电发生器接电极板,形成高压电场,为纺丝溶液提供高压静电力。在两种力的同时作用下完成纤维的纺丝过程。 图1 离心静电纺丝装置示意图Fig.1 Schematic diagram of centrifugal electrospinning device 2011年,Liao等[19]设计了一种温控溶液离心静电纺丝装置,该装置使用夹套式换热器将聚合物溶液保持在一定温度进行纺丝,并在25 kV、1 800 r/min、25℃下制备出部分双酚A型聚碳酸酯(BPAPC)纳米纤维。该BPAPC纤维的弹性模量达到7.11 GPa,显著高于常用的聚碳酸酯板(2~2.4 GPa)。 2011年,Li等[20]设计了一种可制备高度取向纤维的装置,如图2所示,该装置利用直角针头作为喷头,环形铝箔作为电极板和收集装置。并在2.8 kV、390 r/min下制备了取向度为95%的聚苯乙烯(PS)纤维,相比无序纤维具有更好的力学性能。 图2 直角针头式离心静电纺丝装置Fig.2 Right⁃angle needle type centrifugal electrospinning device 2013 年,Greenawalt[21]公开了一种新型纺丝喷头,该装置将传统的纺丝针头改为带孔的圆盘,大大提高了纺丝效率。2016年,김철기等[22]公开一种多喷头溶液离心静电纺丝装置,将旋转轴与纺丝溶液供给结合,喷头与竖直方向有一定角度倾斜,纤维经过牵伸向上甩出。此装置可以解决离心纺丝纤维难以连续收集的难题,可用于规模化生产。2018年,김성진等[23]公开一种辐射热环离心静电纺丝装置,如图3所示,在离心盘中心设置流道用于消除溶液气泡,稳定制备纤维。 图3 可消除气泡的离心纺丝盘Fig.3 Centrifugal spinning disk that can eliminate bubbles 2017年,Wang等[24]设计了一种多室纺丝装置,在旋转装置上放置多种溶液及喷头,可实现复合纤维的制备。该装置在400 r/min和18 kV条件下成功制备PS和聚乙烯吡咯烷酮(PVP)复合纤维膜。2018年[25]进行了进一步的改进,如图4所示,将纺丝室横置并增加针管,将接收板通过电机旋转,得到多层取向纤维膜。 图4 多室离心静电纺丝装置Fig.4 Multi⁃chamber centrifugal electrospinning device 2019年,李申等[26]提出一种高速气流辅助的离心静电纺丝装置,该储液腔外设置同心结构的高速气流壳体,利用进气管道与高速气流产生装置连接高速气流壳体,用于发送气流,纺丝液在高速离心旋转甩出储液腔后利用高速气流进行辅助吹薄细化,所制备的纤维直径大大降低。2020年,Müller等[27]设计了一种喇叭口形喷头,如图5所示,该装置使用喷头自转的方式使得聚合物溶液被推向喇叭口边缘,聚合物在离心力和静电力的共同作用下形成纤维,并通过高速气流对纤维进行牵伸。 图5 喇叭口形离心喷头Fig.5 Bell⁃mouth type centrifugal sprinkler 2012年,Edmondson等[28]将圆环电极改为8块电极板周向排列,使得纤维沉积在电极板之间的间隙内,有利于纤维的对齐,并使用该设备制备了聚偏氟乙烯(PVDF)纤维。该方法制备的纤维和传统静电纺丝制备的PVDF纤维在相同条件下电压输出分别为3.04 mV和0.11 mV,相差约27倍。 2015年,Erickson等将电极改为周向布置的102根金属细棒,并利用该装置制备了壳聚糖/聚己内酯共聚物纤维,其标准差为200 nm或更小,且FFT峰值集中在90°附近,具有高均匀性和取向度的特点,适用于生物医学和压电元件。2018年孟庆龙[29]使用了周向布置的256根直径4 mm的铝棒作为接收电极,利用该装置制备了聚氧化乙烯(PEO)与PVDF复合纤维膜,对于200目的硅粉,PEO/PVDF复合纤维膜的截留率可以达到95%以上。 2019年,杨朋等[30]提出一种带有可拆卸喷头和供电导轨的离心静电纺丝装置。该装置中离心纺丝喷头可拆卸连接在供液腔的侧壁上,离心纺丝喷头上靠近其喷孔的侧壁上设有连接件,连接件与环形导轨连接,电压发生器通过环形导轨给离心纺丝喷头施加电压,不会对高速旋转的元件产生影响。该装置喷头可拆卸,易于清洗;电压加在导轨上,避免了电线缠绕和高压静电对旋转装置的影响。 2013年,刘术亮等[31]利用T形金属架对离心静电纺丝制备的有序纤维进行旋转收集,形成绞线结构,绞线结构的获得大大拓展了离心静电纺丝的应用范围。 2018年,Wang等[25]使用PVP和热塑性聚氨酯弹性体(TPU)作为原料,通过改变接收板角度,制备了多向纤维膜。与单向结构或交叉结构相比,纤维结构方向的增加可以提高水接触角的均匀性,有效地调节表面润湿性。 2019年王晗等[32]提出一种纺丝接收装置,包括围绕纺丝喷头环形阵列排布的若干纺丝收集棒以及位于每个纺丝收集棒两侧的放布卷和收布卷,放布卷上缠绕的布绕过收集棒且在收集棒上绷紧后与收布卷连接,实现纤维的连续收集。 熔体离心静电纺丝装置主要由动力部件、纺丝部件、加热部件、测温部件、收集部件和静电发生器等组成。相对于溶液离心静电纺丝装置而言,熔体离心静电纺丝装置在纺丝部件上增设了加热和测温部件,可以对聚合物进行加热熔融和测温。2011年Li等[33]首次提出了一种熔体离心静电纺丝装置,如图6所示,熔融物料通过喷丝网孔挤出,在离心力和静电力的共同作用下形成纤维,并在温度600 K、电压25 kV、转速250 r/min的条件下制备了镍纳米粒子掺杂的沥青纤维,在热处理后得到直径2~50 μm的纳米纤维。 图6 熔体离心静电纺丝装置Fig.6 Melt centrifugal electrospinning device 2014年,刘勇等[34]公开了一种圆锥台喷头的离心静电纺丝装置,中空圆锥体的伞形面倾斜角度使聚合物溶液或者熔体均匀地覆盖在伞形面上,在施加高压静电后,聚合物熔体在伞形面底端边缘形成多股射流,实现了纺丝批量化。 2015年,刘勇等[35]公开了一种离心同轴静电纺丝机,如图7所示,壳纺丝针头安装到外旋转盘的喷丝盘喷嘴上,核纺丝针头安装到内旋转盘的喷丝盘喷嘴上,其中,壳纺丝针头和核纺丝针头在同一水平轴线上并朝向同一方向,壳纺丝针头和核纺丝针头成对安装。通过改变壳纺丝针头与核纺丝针头的直径配合能够满足制备不同直径需求的核壳结构复合纳米纤维的需求。 图7 离心同轴静电纺丝装置Fig.7 Centrifugal coaxial electrospinning device 2017年,李守猛等[36]提出了一种熔体微分离心静电纺丝装置,如图8所示,该装置设计为锯齿状沟槽1 mm沟槽微分结构。沟槽与水平面有一个15°的夹角,在纺丝过程中增加黏附力,有利于纺丝原料的减薄。利用该装置在离心盘的温度为240℃,挤出机转速为15 r/min,离心盘转速为4 000 r/min时,制备得到直径2.61 μm的聚丙烯(PP)纤维。2019年余韶阳[17]将该装置离心盘的沟槽的长度提升至50 mm,并将沟槽下端内径减小为0.5 mm,成功制备了平均直径为9.82 μm的超细聚苯硫醚(PPS)纤维。该装置结构简单,加工容易,成本低,并且清洗方便,有利于提高产量。 图8 熔体微分高速离心静电纺丝装置Fig.8 Melt differential high⁃speed centrifugal electrospinning device 2013年,张有忱等[37]公开了一种离心静电纺丝纳米捻线高速制备装置,该装置采用高速离心旋转的离心旋转伞形喷头,结合高压静电纺丝技术,一次成型纳米级纤维,然后直接通过旋风气流使纤维自然缠绕形成捻线结构,并利用滚筒进行快速接收。 2016年,杨卫民等[38]公开了一种磁悬浮离心静电纺丝装置,主要包括红外加热管、磁悬浮小球、收集圆筒、磁悬浮底座、圆筒电极等。磁悬浮小球为中空的球体,上面有进料孔,腰部附近有多圈的离心纺丝小孔,下部有配重小球,当给磁悬浮小球较大速度时,小球内的熔体从小孔内甩出,在电场力的牵伸下,进行离心静电纺丝,金属磁悬浮小球旋转过程中动能损失很少。 2020年,刘宇健[39]提出一种开放式的离心纺丝盘,内部设计有圆周均匀分布的沟槽,用于微分减薄聚合物熔体,纺丝盘外壁开有1 mm×1 mm的微孔,上端设计有锥形挡圈,用于阻挡聚合物熔体,防止在离心纺丝盘高速旋转的过程中聚合物熔体的飞溅。为避免热量在离心纺丝盘内部囤积,进而导致纺丝材料发生降解,挡圈斜角设计为60°,并利用该设备在纺丝温度310℃、离心盘转速3 000 r/min下成功制备了单根纤维直径约为4 μm的PPS纤维。 2018年,张智明等[40]提出一种利用空气加热的熔体离心静电纺丝装置。在盛料腔外部设置有外壳腔包覆,轴内腔经左右支气道向外壳腔中通入热空气,左右支气道位于旋转轴的两侧,通入的热空气在外壳腔中以逐渐蔓延的方式进行流动,而不是对着外壳腔喷入,从而确保外壳腔内温度的均匀性,进而确保盛料腔被加热的均匀性。 2017年,Wu等[41]利用熔体法制备了左旋聚乳酸(PLLA)定向纤维支架。对比定向纤维支架和常规随机排列支架,定向纤维支架中超过90%的细胞的定向角在±20°内,而无序纤维支架的细胞定向角也是无序的。与随机纤维支架相比,定向纤维支架上的人脂肪间充质干细胞显示出更高水平的肌腱分化的晚期标记物(TNMD)基因表达。 2019年,Shaikh等[42]使用溶液法制备了掺杂多壁碳纳米管的PVDF纳米纤维,并将纤维和聚酰胺布交错编织,得到编织摩擦电纳米发动机,可以有效地从人体运动中获取机械能。在尺寸为6 cm×6 cm的情况下,该发电机可以由各种独立的摩擦电层触发,输出电压和电流分别达到14 V和0.7 μA左右,在直接从周围环境中获取环境机械能的自供电可穿戴设备领域显示出广阔的前景。 离心静电纺丝在制备纤维领域有着广阔的前景,静电纺丝制备纳米纤维纱线极大地拓展了纤维的应用领域,通过研究人员的努力,目前已有多种离心静电纺丝制备纤维的方法。但是目前仍有以下几个问题亟待解决:(1)离心静电纺丝批量化制备纤维。目前大多数制备纳米纤维的方法仍处于实验室阶段,无法实现连续均匀铺网,难以进行大规模批量化生产。(2)纺丝温度的控制。纺丝盘高速旋转,给温度的精准控制带来了很大的挑战,温度不精确、温度分布不均匀影响了纤维的质量。(3)热气流辅助。纺丝盘高速旋转过程中,盘外空气的温度对纤维牵伸过程影响很大,利用热气流辅助实现多场耦合提高纤维质量将是未来的重要研究方向。(4)离心静电纺丝纤维的应用。纳米纤维的应用领域可包括智能化织物、生物工程、电子元件等领域,目前对于纤维应用的研究还远远不够。2 溶液离心静电纺丝

2.1 纺丝喷头创新

2.2 电极布置创新

2.3 纤维收集装置创新

3 熔体离心静电纺丝

3.1 纺丝喷头创新

3.2 纺丝模式创新

3.3 其他方面创新

4 离心静电纺丝的应用

5 结语