聚乙烯管道热熔接头可靠性评价方法研究

2022-01-27王振超彭伊娟张秋菊

王振超,张 莹,彭伊娟,余 溪,张秋菊

(1.江南大学机械工程学院,江苏 无锡 214122;2.罗森博格(无锡)管道技术有限公司,江苏无 锡 214161;3.北京工商大学化学与材料工程学院,北京 100048)

0 前言

聚乙烯管道被广泛地应运用于燃气、水和其他化学介质的输送,并用于核电厂3级安全系统。然而2021年国内聚乙烯管道不合格率为23.9%,远大于国抽总体不合格率的11.4%,对塑料管道行业发展起到了负面的影响[1]。中国已经成为塑料管道最大的生产国和应用国,2020年产量为16 360 kt。聚乙烯管道正在向更大口径、更高耐压等级、耐更高温度、更长寿命的方向发展。管道安全关系国计民生,塑料管道行业确立了在“十四五”期间向更高质量、更高标准和技术创新发展的目标[2]。

管道系统主要由管材、阀门和管件以及它们相互连接的接头组成,任何部分的性能都将直接影响整个管道系统的性能。美国塑料管道数据协会(PPDC)统计的泄漏或失效事故数据显示,13%的聚乙烯管道系统失效来自接头的连接质量[3]。聚乙烯管道由于其结晶态聚合物的特性,决定了熔接程序和工艺参数对接头可靠性根本上的影响。由于管道物理形态、环境因素、连接过程等多种变量影响了熔接程序和工艺参数的有效执行并产生了复杂的效应,从而影响接头的性能。熔接接头的性能达到和管材性能一致或达到可以接受的程度是管道可熔接性能或系统适配性的基本要求[4⁃5]。如何对聚乙烯管道熔接接头实施有效的检测,建立完善的可靠性分析体系,对聚乙烯管道的应用和安全运行具有重要的意义。本文介绍了目前国内外聚乙烯管道熔接接头可靠性评价的短期力学性能和长期耐慢速裂纹拓展的主要检测方法和其适用性研究。

1 聚乙烯管道熔接接头性能与失效模式

1.1 聚乙烯管道接头的性能要求

作为承压管道,受到诸如输送介质产生的静压载荷、脉冲和循环载荷;施工引起的拉伸和压缩载荷;安装产生的点载荷、土壤和交通载荷、残余应力载荷、热胀冷缩载荷等[4]。聚乙烯管道需要具备承受载荷、耐受内压、耐腐蚀、柔韧性、耐磨、一定环刚度、良好耐候性、防紫外线、抗热氧老化等功能性和使用寿命的需求。初期要求塑料管道和钢管具有相同的10年寿命,但随着科技进步,目前燃气管和水管要求50年的使用寿命[4,6]。

熔接接头的性能需要和所在的承压管道保持一致或根据设计需要达到管道一定比例的性能,其总体性能的表述和聚乙烯管道一致,即在50年设计的生命周期内(以后标准可能提高),和在规定的使用条件下(压力、温度等),管道接头能够承受规定的各种载荷而不发生破坏。熔接接头的力学性能通过抗载荷、耐静液压、屈服和断裂强度、断裂伸长率、抗冲击功、抗快速裂纹拓展、抗慢速裂纹增长等相关测试指标体现。

1.2 熔接接头的可靠性和失效机理以及失效模式

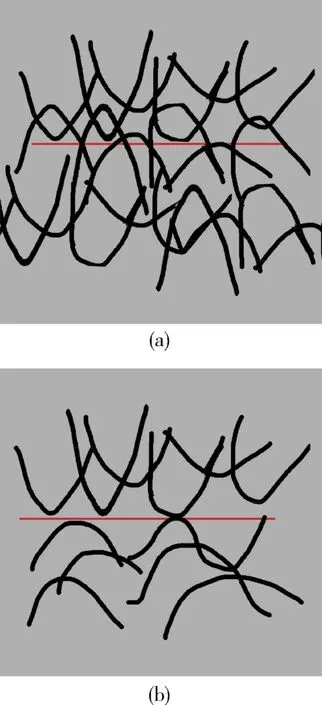

聚乙烯管道熔接是材料被加热后呈现熔融状态并在熔接作用力的驱使下,熔接界面分子链不断解缠结并相互渗透再缠结,冷却后再次结晶形成熔接接头的过程,如图1[7]所示。聚乙烯管道自身材料特性以及在接头处的结晶度、晶体形态、分子链大小、分布疏密和取向影响并决定了熔接接头的力学性能。

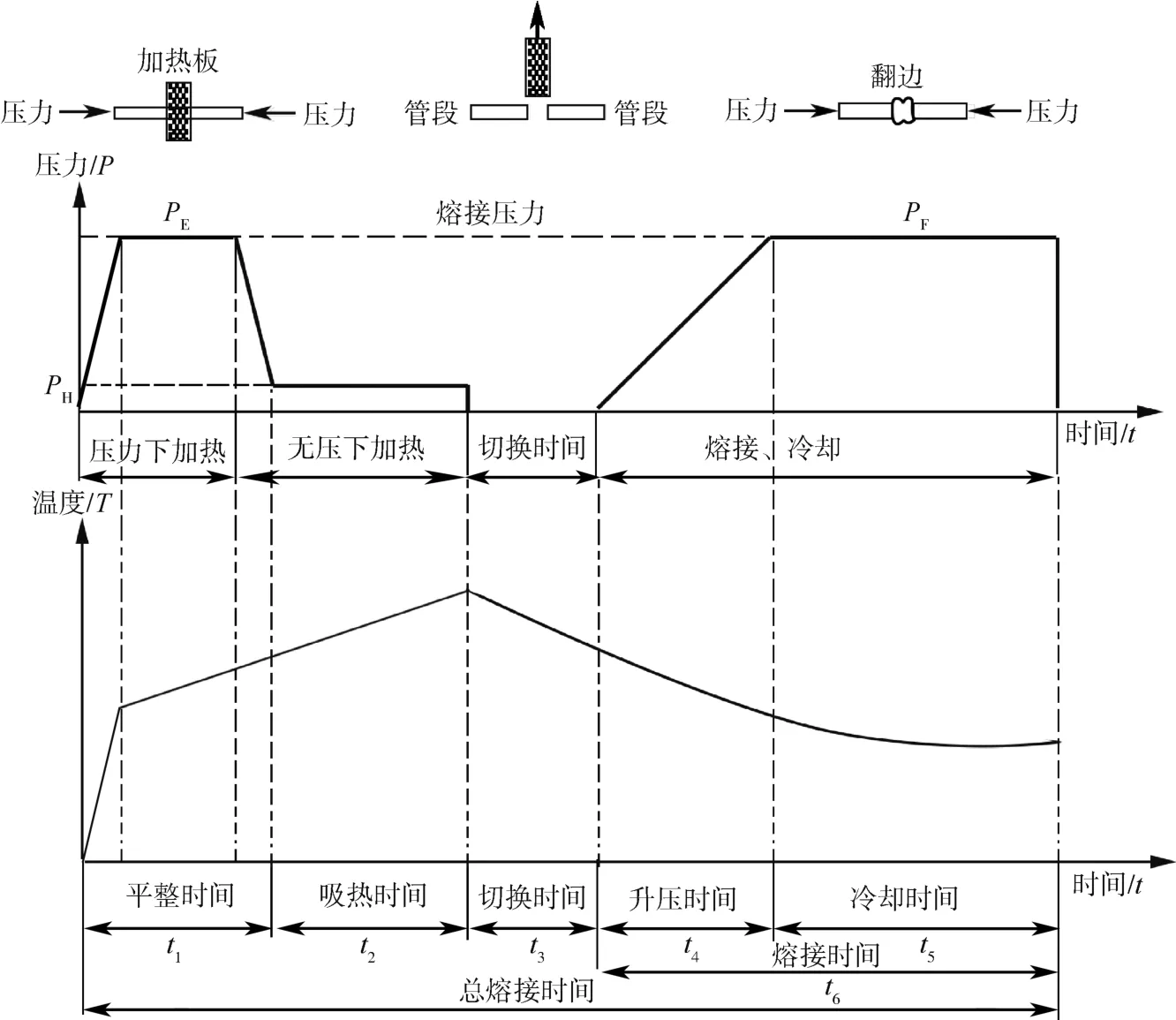

图1 熔接过程和熔接工艺Fig.1 Hot plate fusion joint process

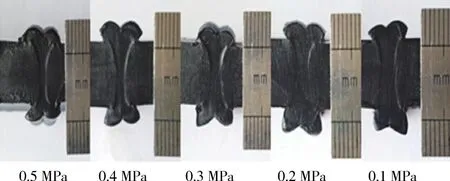

熔接接头的失效机理和管道本体一样,短期内是材料断裂失效,长期是材料的蠕变失效,其失效速度受热和应力的共同影响。从微观角度,熔接接头受热和应力后,不定形区空隙不断增大,变成裂纹,裂纹增长导致分子链段发生滑移和翻转直至断裂。在熔接过程中,在界面作用力下管材端面熔融材料从管壁中心向内外挤出,在内外管道表面背弯形成卷边,熔接界面中分子链受力产生径向取向,改变了原来管道挤出成型时的轴向取向,取向的改变可能导致接头轴向的拉伸强度低于本体。由于熔接过程中的挤压造成了接头区域呈现X形的不规则区域,造成分子链的取向、结晶度和分子量分布都呈现了不规则状况,可能导致接头的力学性能下降,受温度和压力不同产生的X形状不同,见图2[8]。

图2 不同熔接作用力产生的接头区域X形状和大小Fig.2 X size created by different fusion force

熔接接头的可靠性是由熔接过程来保障的,根据材料和管道尺寸的不同,熔接过程施加经过工艺评定的熔接程序和参数。施加的工艺参数偏离了受控的参数可能导致接头失效。因而,施加了不恰当的熔接工艺参数造成的工艺缺陷是主要的失效模式之一,可以分为过冷、过热、欠压、过压以及不当的热和力的组合,失效机理如以下所述。熔接接头失效也可能由于熔接时外来油污、水气、杂物引起的夹杂、气孔、裂纹等物理缺陷。还可能由于熔接设备能力不足导致夹持端面轴心偏移、热板缺陷、铣刀不良造成的错边、端面不平等物理缺陷和应力集中。管道自身的材料性能偏差和所选用的熔接工艺不匹配、管道挤出缺陷、炭黑等添加物分布不均匀或添加量不当等也是造成接头失效的原因。

过冷指熔接界面受热过低,抑制了分子链局部链段的调整进入晶格的运动,从而影响了结晶的进行,而且低温使分子链的渗透缠结不够充分,减少了通过无定形区连接相邻片晶的系带分子链的数量。过热指界面温度过高,接头处聚乙烯材料发生热氧化破坏,导致聚乙烯分子链断裂破坏,破坏晶体结构,可能会产生一氧化碳、不饱和烃等杂质,这也在更大程度上抑制了结晶,减少了片晶间系带分子链的含量。热氧化破坏析出的挥发性产物会在接头内部形成微小气孔,在接头内部产生应力集中,进一步削弱了接头的拉伸性能。欠压是指熔接作用力过小,不足以促使分子链有充足的缠结和再结晶,也可能无法平整端面接触区域,消除气孔和气体夹杂,从而无法产生有效的分子链缠结区域的深度,在结晶过程中无法补偿焊缝材料冷却过程中的收缩,大大降低熔接面的抗拉性能。过压是熔接作用力过大,熔融的材料被大量挤出,形成较大的卷边,从而使熔融区深度减小,由于剩余熔融材料的温度相对较低,聚乙烯高分子热运动较为缓慢,分子链的渗透缠结不够充分,减少了系带分子链含量;并且随着端面压力的加大,熔接区域径向取向的系带分子链数量不断增加,轴向系带分子链越来越少,熔接区域银纹微纤尺寸变小、分布稀疏。虽然压力增大对结晶有一定促进作用,但是随着熔融材料的大量挤出,其改善也微乎其微[8⁃12]。

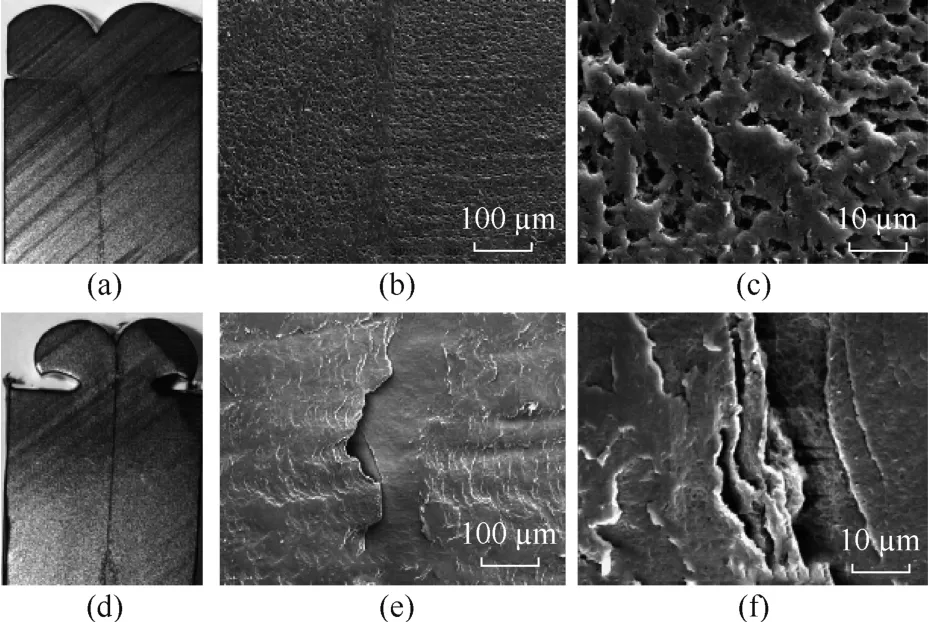

图3(a)是正常熔接接头分子链缠结示意图,(b)为不正常接头分子链不充分缠结示意图。图4(a)[10]为一个轻微过冷缺陷的接头,(d)为较大过冷缺陷的接头,(b)、(c)、(e)、(f)是各自接头断面经铬酸溶剂处理后的SEM照片,可以看出含缺陷的接头内部微观表现为系带分子链较少、缠结不充分、存在较大银纹断面等。

图3 熔接接头分子链形态示意图Fig.3 Molecular chain at fusion joint point

图4 熔接接头剖面图和显微图Fig.4 Fusion joint photo and its SEM picture

目前,常用扫描电子显微镜(SEM)、广角X射线散射(WAXS)、小角X射线散射(SAXS)、X射线衍射(XRD)、差示扫描量热仪(DSC)、傅里叶变换红外光谱法(FTIR)和微米压痕仪测试等方法来观察和表征接头处的微观形貌,以及结晶程度、热性能、物质成分、硬度等基础性能。

2 聚乙烯管道熔接接头短期力学性能表征及测试方法

2.1 接头短期力学性能表征的理论依据

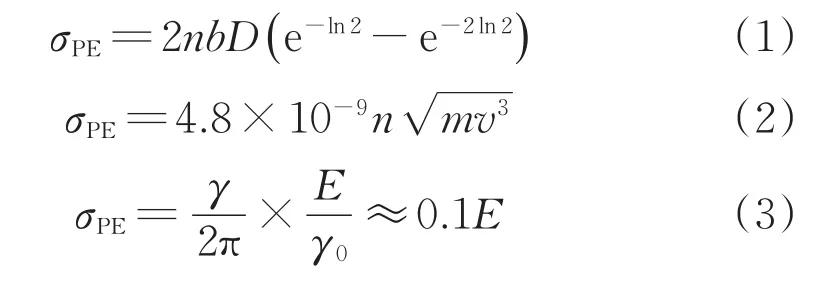

材料的破坏是主链上化学键的断裂,或者是高分子链间作用力的破坏,聚合物的强度可以用主链化学键断裂强度公式[式(1)]和分子链间作用力的强度公式[式(2)]来粗略计算。因为很难确定材料断裂是哪个力起了作用,因此有估算的经验公式[式(3)][16],具体公式如下[6]:

式中n——单位面积中所含的聚乙烯C—C键的数量

b——光学常数

D——化学键的离解能

m——折合质量,g

v——分子间震动的自然频率

E——试验测得的聚乙烯材料的弹性模量

通过式(1)、(2)、(3)计算的理论强度与聚乙烯实际强度至少相差几个数量级,说明提升材料的应用强度有很大空间,也说明制约材料实际强度的因素客观存在,主要是材料中裂纹和应力集中的问题。为了解决裂纹的断裂强度问题,Griffith从能量平衡的观点出发,提出了裂纹理论,具体断裂判据如下[6]:

式中σc——断裂强度

KI——材料强度因子

KIC——临界应力强度因子

γ——单位面积的表面能

a——裂纹长度的1/2

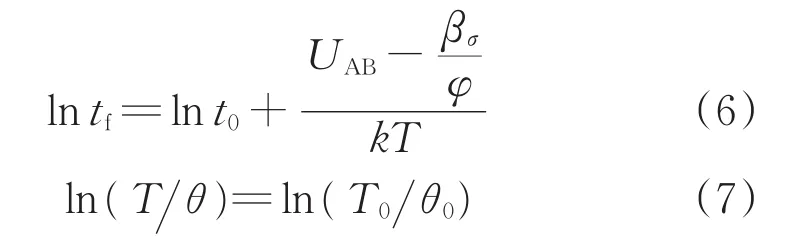

随着应力或裂纹尺寸a的增大,KI因子不断增大,当KI因子增大到临界值KIC时,裂纹开始失稳扩展。这就是Griffith最早提出的裂纹生长所需要的最小应力。然而,该理论没有考虑应力场卸载时裂纹的发展,因此它只对弹性材料适用,不能完全适用于具有黏弹性的聚合物材料。Andrews的普适断裂学理论(genera⁃nized fracture mechanical theory)结合茹科夫的分子动力学断裂理论,推导出式(6),可以进一步推导出用作粘接界面的破坏计算的式(7)[6]。

式中tf——材料在外应力作用下断裂时间(寿命)

t0——材料不受外力的断裂时间

UAB——材料中AB分子间的位能

βσ——外应力做的功

φ——能量损耗因子

θ——破坏粘接界面的能量

T——创造新表面需要的能量

θ0——创造粘接界面时断裂分子间化学键所需能量

T0——创造新表面断裂分子间化学键的能量

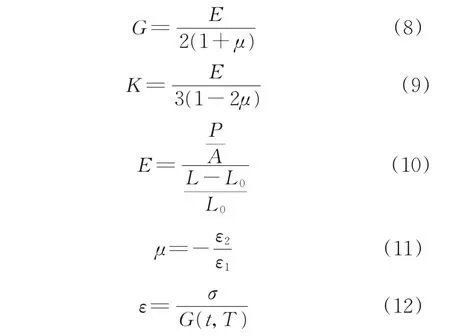

能最好体现材料力学性能的是剪切模量(G)和本体模量(K)。他们都和弹性模量(E)和泊松比(μ)有关系,聚乙烯是一种黏弹性材料,恒定应力(σ),应变(ε)是时间(t)和温度(T)的函数,具体公式如下[6]:

式中P——拉伸应力

A——截面积

L0——原长

L——拉伸后长度

μ——泊松比,横向压缩和纵向拉伸形变之比

2.2 接头短期力学性能可靠性相关研究

Azzeddine Belaziz等对接头和本体试样采用拉伸速度10 mm/min和50 mm/min进行测试,发现在50 mm/min时本体和接头的屈服强度和断裂伸长率均接近,但在10 mm/min时接头的屈服强度略大,但断裂伸长率较小[13]。闵文研究发现不同拉伸速率得到的接头断裂强度和韧脆断裂形态不同[14]。戴鸿斌等采用50 mm/min的拉伸测试和三点弯曲测试,研究不同工艺参数对接头强度的影响,研究拉伸和弯曲性能与熔融区微观形状、结晶程度和分子链取向的关系[8]。Tarek等用不同拉伸应变速率测试,发现增加应变速率导致熔接接头和管材本体试样所测的弹性模量和屈服强度增加,但断裂伸长率和弹性模量降低;熔接接头和本体试样的断裂韧性随拉伸速率的降低而降低;不同应变速率下JIC管材本体试样的弹性模量、屈服强度和平面应变断裂韧性均比熔接处试样大[7]。Kim等采用拉伸、冲击、弯曲和缺口拉伸几种测试来比较采用ASME CC N⁃755⁃3单高压和采用ISO 21307单低压的熔接程序对接头性能的影响。如果采用拉伸、高速冲击和弯曲测试,试样均呈现韧性断裂,但采用缺口拉伸测试发现接头比本体的断裂伸长率明显降低。认为缺口拉伸测试比其他方法更能表征单高压熔接程序的接头质量,并认为ISO单低压熔接程序优于N⁃755⁃3单高压程序[15]。Mohammad等对接头和本体采用在室温23℃,速率50 mm/min,以及-10℃低温下25 mm/min速率的拉伸测试,以及26℃的冲击测试,研究熔接温度和压力对接头性能的影响。发现在23℃、50 mm/min测试时所有试样和本体的屈服强度相近,而-10℃、25 mm/min测试时接头的屈服强度随熔接温度的升高而提高,屈服强度大于本体,但断裂伸长率低于本体,冲击测试发现在相同的熔接温度下,熔接作用力升高时冲击强度降低,较低熔接温度时,冲击功较大[16]。Pokharel等采用常规拉伸、全切口拉伸、U形缺口拉伸测试来比较不同冷却时间(熔接温度)对接头性能的影响,并对微观结构对接头性能的影响进行分析[25]。Leskovics等采用23℃和-40℃温度下5 mm/min的应变速率的拉伸测试和-100~40℃的冲击测试来研究熔接接头的性能,发现拉伸测试时接头和本体的屈服强度相近但断裂伸长率相差较大,冲击测试表明低于-20℃时熔接对冲击性能影响不大,但0℃以上时熔接接头的冲击功随冲击速率变化较大,而本体的冲击功随速率变化较小[10]。

文献所述的研究是在探讨影响熔接接头力学性能的因素,在表征接头力学性能时采用了不同的测试方法,主要用到了不同温度下和不同应变速率的拉伸测试、不同温度下的冲击测试、弯曲测试以及试样带缺口的拉伸测试,每个研究中采用了两种以上的测试方法。不同测试方法以及同一方法不同的测试温度和拉伸速率可以导致不同的判断,某一试验条件下的韧性破坏在另一个试验条件下可能变成脆性破坏。有的研究人员指出不能采用一种测试方法来表征接头的可靠性。

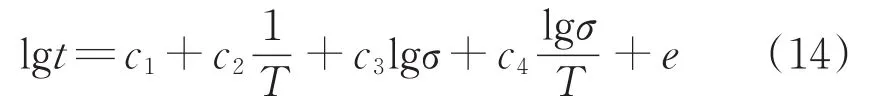

2.3 接头短期力学性能测试的相关标准现状

国际熔接程序标准ISO 21307:2017对接头性能的测试项目的规定较为全面,有采用ISO 13953慢速拉伸测试,有根据ASTM F 2634进行快速拉伸测试(壁厚小于32 mm,速率为52 mm/s;壁厚超过32 mm,速率为102 mm/s)。我国热熔对接程序标准GB/T 32434—2015对接头质量采用卷边180°背弯无裂缝测试,以及按照GB/T 19180来测试接头试样的断裂韧脆性和断裂强度来判断接头的可靠性,没有采用弯曲和快速拉伸测试,我国和ISO拉伸测试的应变速率皆为5 mm/min。美国ASTM D 2620⁃20的熔接程序标准采用焊缝观察和弯曲测试;ASME BPVC IX⁃2015压力容器规范的熔接部分,以及ASME CC N⁃755⁃3核3安全规范,采用快速拉伸冲击ASTM F 2634和弯曲测试ASTM F 3183。几个标准中的拉伸、弯曲和冲击试验都是在实验室23 ℃环境温度下进行的[18⁃21]。

几个标准中均提到可以采用无损检测作为接头可靠性的检测手段。尤其是几个标准中均提到熔接过程数据记录并与标准的熔接程序参数的符合性对比,这是一个非常重要的检查项目,是熔接接头可靠性十分关键的保证。

2.4 接头短期力学性能评价方法的讨论

熔接接头的力学性能主要由接头区域结晶程度、分子链形态、取向等微观结构以及含有的物理缺陷大小和性质决定。目前接头短期力学性能测试方法主要有拉伸测试、冲击试验和弯曲试验几类。他们检测的依据都是基于2.1节所述的断裂理论,表征接头承受应力、应变和冲击功而发生材料断裂的能力。通过测试获取接头处材料的屈服强度、弹性模量、断裂强度、断裂伸长率等指标来反映接头的力学性能。

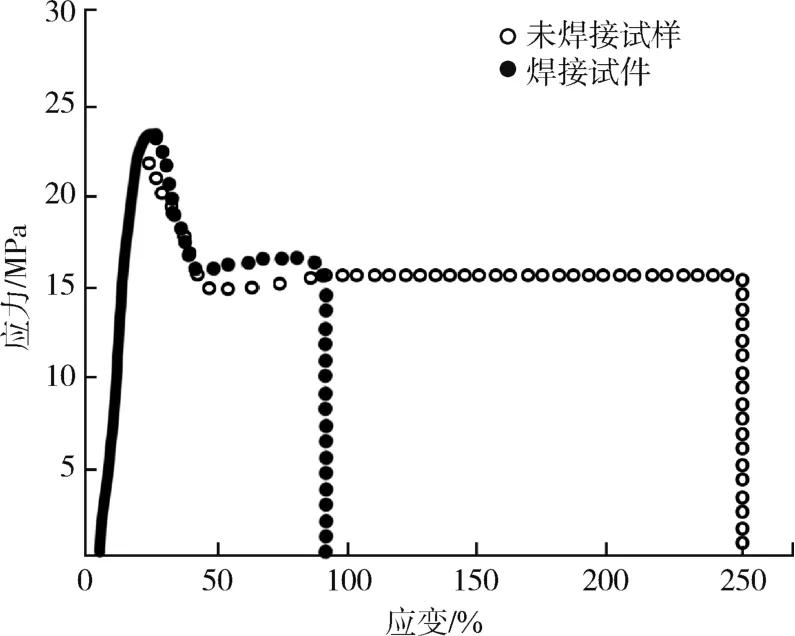

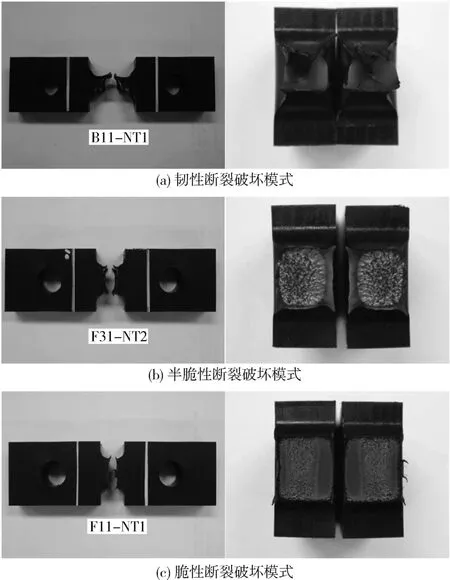

典型的拉伸测试曲线如图5[13]所示,反映了黏弹性材料在应力下发生应变的4个阶段:弹性应变、屈服、塑性应变、断裂。在拉伸测试中接头呈现了图6[15]所示的断裂形态,分为韧性、半脆性、脆性3种断裂破坏模式,脆性和半脆性断裂是不能接受的失效模式。韧脆破坏只是接头性能的一个判断指标,通过测试计算试样的屈服强度σ和断裂伸长率ε是另外两个重要的指标。

图5 拉伸测试应力⁃应变曲线Fig.5 Stress⁃strain chart of tensile test

图6 试样拉伸断裂形式和断面图Fig.6 Fracture types and photos

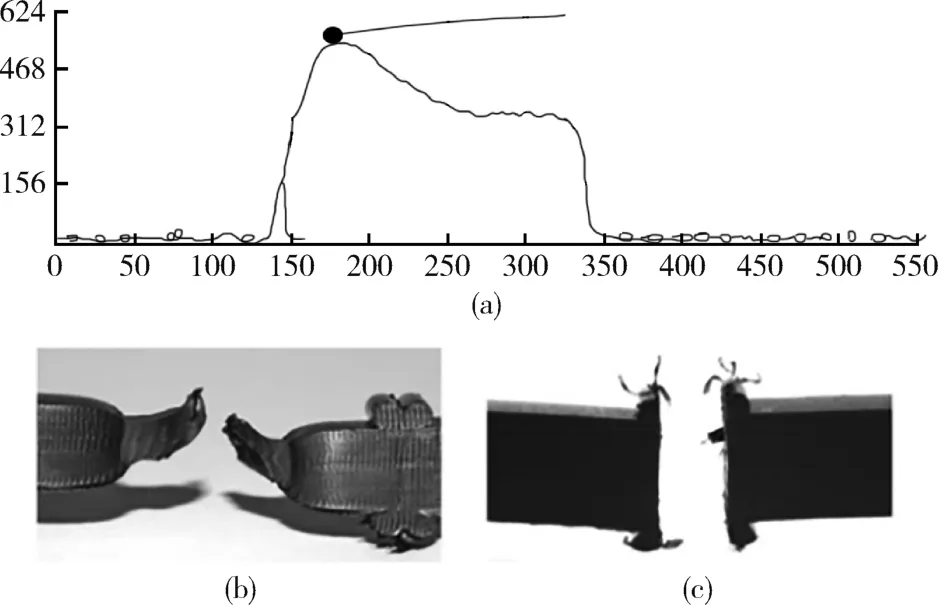

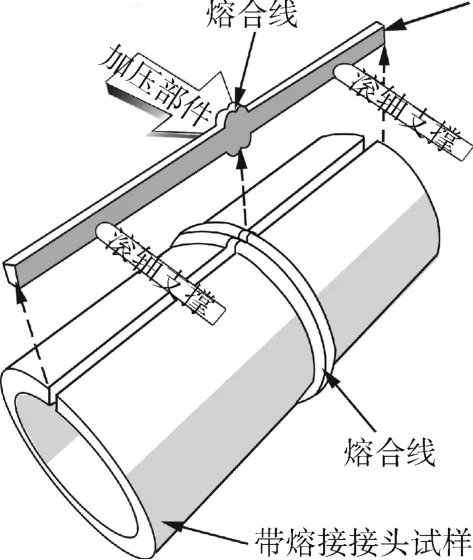

冲击试验用来表征接头在特定的温度下抵抗突然较大应力应变的能力,需要结合管道使用环境来确定冲击试验的温度和冲击强度大小的指标,检测的标准是达到要求的屈服点,且试样呈韧性断裂。图7是ASTM F 2634⁃15中的冲击测试曲线和试样图,(c)是脆性断裂不合格的接头照片,(b)是韧性断裂的照片。笔者认为,(b)接头虽然符合标准要求,但断裂不是发生在接头处,是否能判断接头可靠,值得商榷。弯曲试验用来检测接头处应力集中时材料耐受形变的能力,和拉伸试验及冲击试验不同的地方在于试样受环向压应力和轴向拉应力的共同作用,并且测试应力更容易集中到接头的区域,更能表征接头的力学性能,图8是ASTM F 3183⁃16测试标准中的取样和弯曲方向示意图。

图7 高速拉伸冲击测试曲线和断裂形式Fig.7 Impact test chart and fracture types

图8 弯曲测试取样和载荷示意Fig.8 Bend test sampling and loading

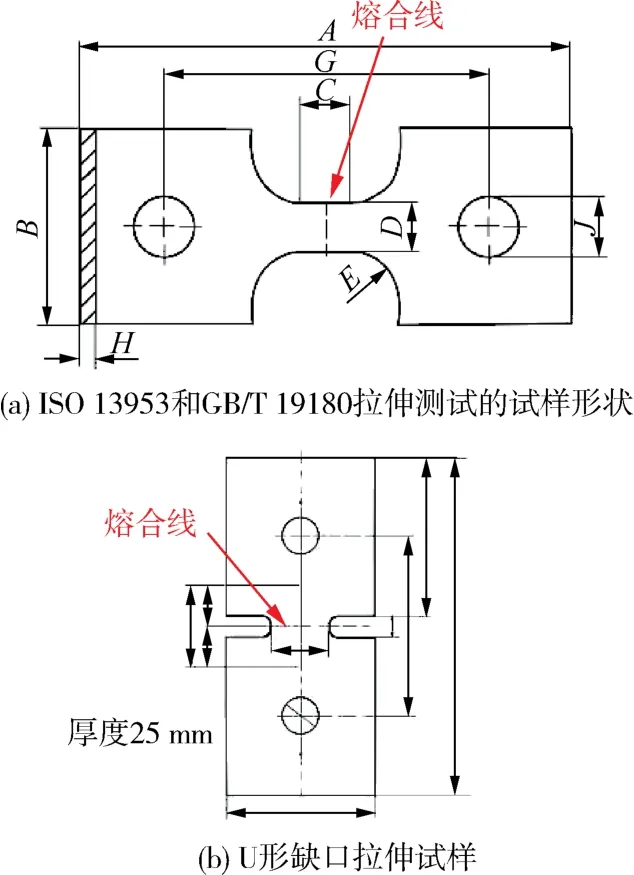

在不同的方法中试样的形状是需要考虑的重要因素,采用不当的试样形状可能无法全面表征管道受到的径向、轴向和环向的应力。拉伸试样接头两侧相同尺寸的区域可能太宽,无法将应力施加到接头区域上,同时试样保留卷边,导致卷边和管表面处的应力集中,而无法准确反映接头区域的性能[22]。目前标准中规定的试样形状有狗骨头形和哑铃形。但采用U形缺口试样能比较准确体现环向应力与轴向应力比为2的关系,Kim等采用有限元分析对此进行了论证[15]。如图9所示,(a)为ISO 13953和GB/T 19180的拉伸测试一般采用的试样形状,(b)是U形缺口拉伸试样[36]。

图9 拉伸测试试样形状示意图Fig.9 Sample shape of tensile tests

由此可见,接头短期力学性能的可靠性不能仅通过某一测试方法在单一条件下测试的断裂模式呈现韧性来进行判断。需要提出更为全面的接头短期力学性能的表征方法,希望能够提出更为量化的评价力学性能的指标。建议至少采用使用温度的上限、下限和室温下,某一应变速率进行U形缺口(缺口中心在熔接线处)的拉伸测试和冲击测试,确定可以接受的屈服强度、冲击能量和断裂伸长率的指标来表征接头的性能,可以和管道的相同测试条件指标进行对比,取某一比例为合理指标,比如到达本体屈服强度95%,冲击能量90%,断裂伸长率60%(和管道设计安全系数相关)为合格接头,最好去除卷边进行测试。

3 聚乙烯管道熔接接头长期力学性能表征及测试方法

3.1 接头长期力学性能表征的理论基础

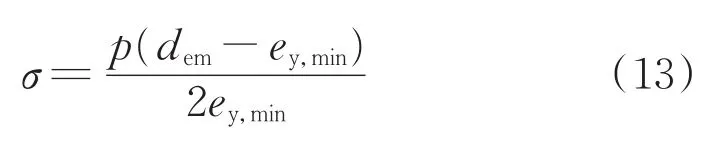

载荷的影响在管壁中产生了相应的应力,可以表示为轴向应力(σm)、径向应力(σr)和环向应力(σθ),见图10。为了进一步研究的方便,建立了应力和静液压相应的关系,将对管道的承受载荷能力的研究转换成管道耐静液压能力的研究,对于燃气和供水管道进一步简化为环向应力与耐静液压的关系研究[4]。同理,熔接接头处的承受载荷的能力也可以转化为接头处的应力和耐受内压研究,近似以中等壁厚的中径公式计算[式(13)]:

图10 管壁内应力模型Fig.10 Stress model inside pipe wall

式中σ——环向应力

p——管道内介质的内压

dem——某点处管材实际外径

ey,min——某点处管材的最小壁厚

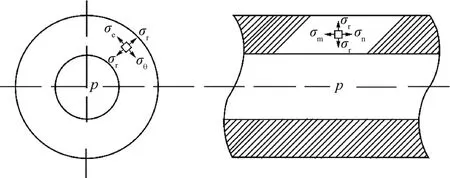

聚乙烯管道的应力耐受能力受材料基础性能、使用温度、使用时间和承受应力大小的共同影响,并具有相应的数学关系,但这个关系很难用非常确定的参数和模型来表示,基于大量的试验和研究,总结出在一定范围内,不同温度和时间范围下的耐静液压强度试验数据和温度及耐受时间在统计学意义上成线性回归关系,如式(14)所示。这个统计学意义的线性回归模型被用来通过较短时间、较高温度下的静液压强度强化试验推导出管道在较低温度下的长期使用强度和寿命[23]。

式中σ——破坏应力

T——破坏温度

t——破坏时间(寿命)

c1~c4——相关系数

e——误差变量,服从正态分布,平均值为零,方差恒定

根据Irwin⁃Corten方程,建立薄壁管公式[式(15)]。当实际压力大于临界压力(Ptc),发生快速裂纹现象[6]。虽然快速裂纹拓展是由材料性能决定的,但由于熔接过程部分改变了材料的分子链结构,即便耐快速裂纹增长好的材料也有可能在接头处发生裂纹现象。

式中KD——材料耐裂纹的临界强度因子,又叫断裂韧度

D——管径

RSDR——径厚比

Ptc——推动裂纹增长的临界压力

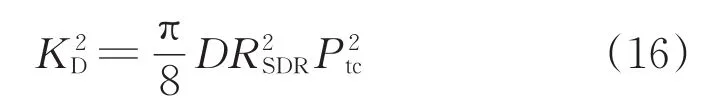

对于材料的慢速裂纹增长,是含有时间因素的断裂学问题,但时间的影响可以通过裂纹增长的速度(Va)和应力强度应子(KI)的n次方成正比这一关系来体现,如式(16)[6]所示。但由于目前聚乙烯材料裂纹启裂诱导期长,裂端有较强的塑性变形能力,不能完全用线弹性断裂学通过基础材料试验来表征管道的蠕变,目前相关标准仍然采用缺口诱导裂纹增长来研究,采用管道缺口静液压测试和试样缺口蠕变测试。

3.2 接头长期力学性能可靠性相关研究

Kalyanam等对用于核电的PE⁃HD管道的热熔接头的耐慢速裂纹增长性能进行研究,使用宾夕法尼亚缺口测试、单边缺口测试和静液压测试来预测含熔接缺陷的接头耐慢速裂纹增长的性能;指出应有更多的研究来理解裂纹萌生时间、裂纹增长时间和发生破坏时间;建议更多试验来揭示熔接程序和参数对耐慢速裂纹增长性能的影响,以及树脂材料的失效时间和熔接接头失效时间的关系[24]。Krishnaswamy等研究PE⁃HD管道在核安全领域应用的耐压和寿命问题,耐慢速裂纹的U形缺口高温拉伸蠕变测试(采用PENT试样,ASTM F1473⁃07)。测试结果表明,环向和轴向的管道本体试样和含热熔接头试样的拉伸测试和动态力学测试的性能没有明显差异;耐慢速裂纹测试发现管道本体在4.14 MPa,80℃条件下发生了韧性破坏,在2.76 MPa,80℃条件下平均破坏时间为900 h,而含热熔接头的试样在4.14 MPa,80℃条件下发生了脆性破坏,在2.76 MPa,80℃条件下平均破坏时间只有33.3 h,说明缺陷尺寸和应力对单峰聚乙烯管道的寿命影响显著,在应用中需要加以考虑,相似的试验可以用于近几年为核电安全开发的双峰聚乙烯管道[25]。Li等用裂纹圆棒法循环应力测试熔接接头,结果显示50年寿命的强度因子Kmax:本体为,接头为,意味着熔接降低了材料的强度,或降低了管道的寿命[26]。类似的,张建国等采用裂纹圆棒法测试熔接接头。指出使用相同载荷比R时,提高初始最大强度因子,接头的疲劳裂纹扩展速率增加;采用一定的最大初始强度因子时,提高载荷比R,裂纹扩展速率减小;通过外推法确定熔接接头50年静载荷下的应力强度因子为 0.555 MPa·m2[27]。张蕾等对接头进行光滑试样和裂纹圆棒试样的拉伸试验,确定了与蠕变断裂参数(C)相关的蠕变裂纹扩展关系式[28]。

在研究接头耐慢速裂纹增长的性能时,研究者采用了全缺口拉伸试验(FNCT)、宾法尼亚缺口试验(PFNC)、单边缺口测试(SENT)、裂纹圆棒循环应力测试(CRB)。这几个测试都采用了预置缺口诱导裂纹萌生的方法。

3.3 接头长期力学性能的相关标准

我国热熔对接程序GB/T 32434—2015、国际熔接程序标准ISO 21307:2017和美国ASME BPVC IX⁃2015压力容器规范等标准中均采用了80℃,1 000 h的静液压测试来检测接头的长期耐寿命。几个标准里尚未规定检测接头的耐快速裂纹拓展、抗慢速裂纹增长、耐热氧老化等长期性能指标和测试方法。

3.4 接头长期力学性能评价方法的讨论

熔接造成的空隙、球晶可能导致裂纹萌生和增长,也可能造成聚乙烯纤维变脆从而降低对裂纹增长的抵抗力。研究人员通过SEM观察对比断面的形态发现热熔接头的银纹纤维拉长较短,发现了熔接面存在数个直径1~5 μm的微孔,接头断裂微纤的平均长度比母材低20%~45%,气孔和系带分子渗透是熔接接头蠕变裂纹扩展抗力下降的主要原因。

目前对于长期力学性能可靠性的表征,几个标准均采用含接头的管道进行静液压测试。然而,在静液压测试中很难发现内部微观物理缺陷造成的蠕变对长期寿命的影响,也很难表征土壤或介质环境作用对接头长期蠕变的影响。并且静液压测试是一个工作量和时间周期及成本非常高的方法,在管道向大口径、高耐压、耐高温的发展过程中,会显现较大的缺点。

可以使用GB/T 18476—2019聚烯烃管材耐裂纹缺口试验,采用含有接头的管道试样,接头周边切缺口,在80℃热水中采用规定的静液压测试至规定时间或破坏时间,通过温度、静液压力和破坏时间综合评估接头的耐慢速裂纹的能力。使用GB/T 32682—2016聚乙烯环境应力开裂全缺口蠕变试验(FNCT),在试样上接头处切取缺口,并将试样浸入保持在规定温度的表面活性剂溶液中,施以静态拉伸载荷,测定发生脆性破坏的时间,可以用来评价化学品等侵蚀性环境对聚乙烯熔接接头的影响。

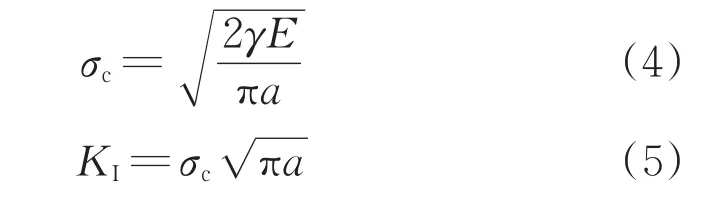

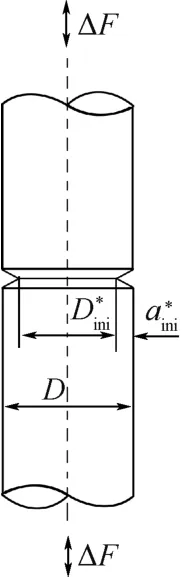

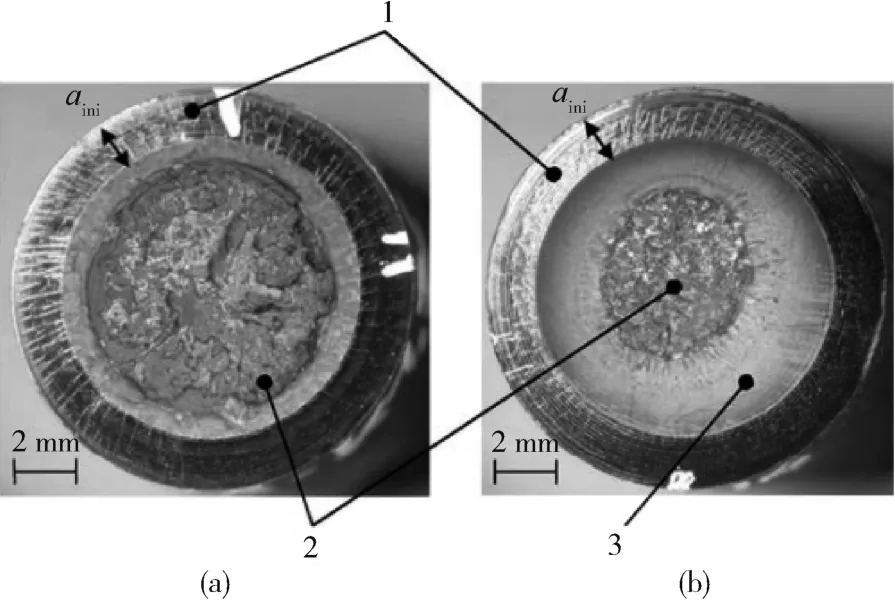

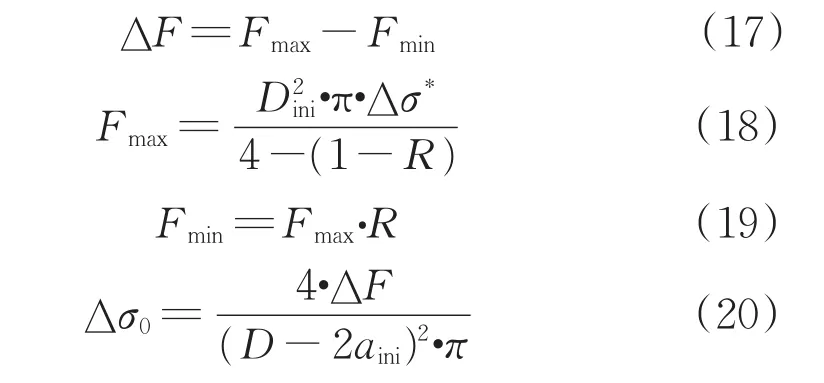

ISO 18489:2015循环应力下缺口圆棒测试(CRB)被认为是一种较好的耐慢速裂纹拓展(SCG)加速测试方法,其原理是通过缺口诱导裂纹萌生,通过施加持续的循环应力促进裂纹增长,在较短时间内产生脆性断裂,发生脆性断裂时的循环次数表征一定初始缺口尺寸下承受循环应力的能力。测试时需要根据材料密度选择合适范围的应力以避免发生韧性破坏,采用图11试样,并由式(17)~(19)根据试样和缺口尺寸计算最大、最小载荷,统计时不使用图12(a)(1为切口区域,2为韧性断裂区域,3为脆性断裂区域)所示的主要发生韧性破坏的试样。计算循环应力(∆σ)值,见式(20),绘制∆σ和失效循环次数(Nf)的双对数图(图13)拟合曲线应该为直线,如果不是直线,则需要更多测试数据[29]。

图11 CRB试样形状Fig.11 CRB sample shape

图12 CRB试样韧性和脆性断裂形态Fig.12 CRB ductile and brittle fracture photos

图13 CRB测试结果应力⁃循环次数双对数曲线Fig.13 CRB testing data double logarithmic diagram of∆σ versus Nf

标准的测试温度是23℃,可以通过对相同形状和尺寸的本体试样和含接头的试样采用相同的初始缺口(接头处于中间,接头处开缺口)以及相同的循环应力的对比测试来表征接头耐慢速裂纹的能力。

可见,对熔接接头采用只采用80℃、1 000 h的静液压测试不足以完整表征接头长期力学性能的可靠性,建议起码采用CRB测试来比较接头和本体耐慢速裂纹蠕变能力的差异。如果需要考虑环境的影响,可以在CRB测试中加入表面活性剂及采用不同的测试温度。CRB测试被认为可以用来替代GB/T 18476—2019的测试,但这方面需要更多的研究。

4 熔接接头超声波相控阵无损检测

4.1 超声波相控阵无损检测原理

超声波指质点振动频率高于20 kHz的机械波,无损检测时使用的超声波频率范围为0.2~25 MHz。使用具有压电或磁致伸缩效应的材料,当在压电材料两面的电极上加上电压,按照电压的正负和大小,在厚度方向产生伸、缩的特点。若加上高频电压,便会产生高频伸缩现象,将伸缩振动加到被检工件的材料上,材料质点便会随之产生振动,从而产生声波。声波具有良好的导向性,沿着介质直线传播,超声波介质在传播过程中会衰减和散射,如果检测到物体内部缺陷,则传播方向或声波介质特征发生改变,从而对内部缺陷的宏观结构、几何特性、微观组织以及力学性能的变化进行综合评价。

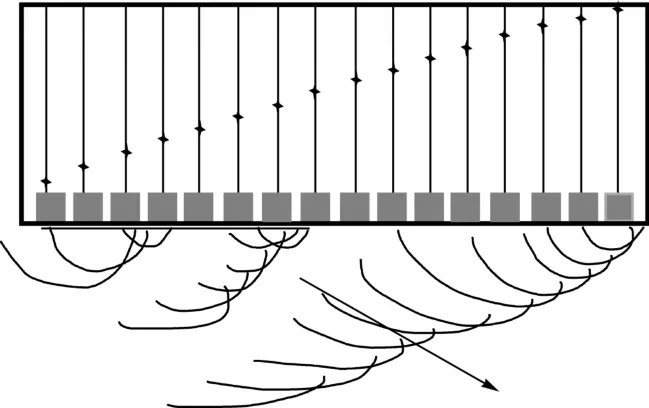

超声波相控阵和常规超声波检测具有相似的声学检测原理。但它具有多个阵元晶片按一定规则排列组成的换能器,阵列单元在发射电路激励下以可控的相位激发出超声波,并使超声波声束在确定的声域处偏转或聚焦,从而使超声波相控阵拥有电子聚焦和多角度扫查功能,让检测的灵敏度和分辨率大大提高。超声波相控阵检测时相控阵改变声束角度原理见图14,检测时改变聚焦焦距原理见图15[30]。

图14 超声相控阵改变声束角度Fig.14 Phased ultrasonic changed angle

图15 超声波相控阵改变焦距Fig.15 Phased ultrasonic changed focal point

相控阵进行多种方式的扫查(B扫、D扫、S扫和C扫描),如图16所示。可以通过计算机仿真技术,得到一个立体三维缺陷的图形,比普通超声波用波形判断缺陷更加直观。所以超声波相控阵是检测熔接接头缺陷的理想的无损检测手段,但超声相控阵由于其多振元组合和扫查方式涉及到费马原理、折射原理、叠加原理、延时法则等一系列复杂的声学、电子控制和计算图像处理技术的应用研究[30]。

图16 超声波相控阵检测缺陷的不同扫描图Fig.16 Different scan picture from testing

4.2 超声波无损检测技术研究进展

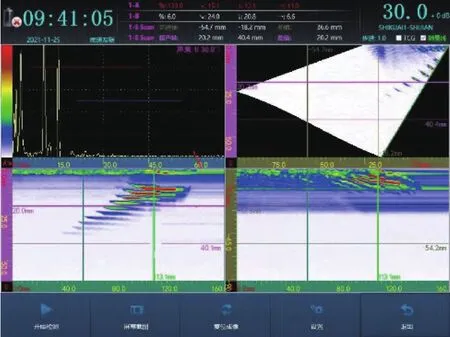

郭伟灿等使用耦合聚焦技术,通过配制声速和声阻抗与聚乙烯材料匹配的耦合剂让聚焦区穿透熔合区域,通过实验证实该方法可以检测外观在1.0 mm以上的孔洞和面积型缺陷[31]。秦胤康采用Field II进行声场和缺陷成像仿真,并通过显微镜观察对比其可行性;提出了一种将多条扫查线聚焦在对接平面的扫查方式,能够发现较深处的缺陷,并提高缺陷成像真实程度,能够检出用于核电站的较厚管道110 mm壁厚范围内1.0 mm尺寸以上的孔洞类和裂纹类缺陷,并能对深75 mm范围内的缺陷定量分析[32]。解俊炜等使用超声波相控阵设备配备水锲块和不同频率的探头对缺陷试样进行检测和检出率定量分析,发现在95%置信下限和检出率90%的标准下,2.25 MHz的探头能够检出直径1.0 mm的横通孔深度为26.2 mm[33]。施建峰等使用超声波相控制技术对深圳某燃气管项目进行了不停气检测,在热熔接头中检出了18.5%的孔洞类和夹杂等缺陷,验证了超声波相控阵技术用于OD315 mm,SDR17的聚乙烯燃气管热熔接头缺陷无损检测的精度和灵敏度[34]。李礼彬等提出了自适应信号线检测算法,实现了灰度图像的自适应对图像纵向分层,这个算法的提出便于超声相控阵的自动化发展[35]。

4.3 超声波无损检测技术用于接头性能评价的讨论

超声波相控阵用在聚乙烯管道的探伤上有非常现实的意义。研究人员在超声波频率、探头形式、阵元数量、入射角度、楔块形状、耦合剂材料等方面不断有新的研究进展。超声波相控阵对孔洞型、面积型、夹杂有较好的检出作用,并能观察到熔接接头的特征线,可以通过特征线进行部分工艺缺陷的判定,这是一个突破性的研究发现,但需要更多研究来建立特征线与工艺缺陷的关系。

超声波相控阵用在聚乙烯管道熔接接头探伤上还存在着较大的技术障碍,主要是聚乙烯材料的声阻抗大,管道圆弧面导致振元探头和管壁间有不规则、不连续的空间存在,使得超声波在管壁内传播能量衰减大,对探伤灵敏度和探测深度挑战大,熔接接头卷边的存在增加了使用超声波相控阵的难度。

超声波相控阵用于接头性能检测对操作人员技能和经验要求较高,并要求具有一定的专业知识,阻碍了其商业应用的推广。期待对超声波相控阵的检测过程自动化,以及检测设备对缺陷的智能自主判断等技术进行深入研究,并建立相应的标准。

5 结语

现行标准对熔接接头的短期和长期力学性能检测项目尚不完整,各标准的测试方法也不尽相同,标准中没有抗慢速裂纹增长的测试要求和方法。以含熔接接头预制缺口的管道形式静液压测试接头长期性能是目前比较可靠的方法,但周期长,耗费大。需要确立短期力学性能和长期力学性能较为完整的、可靠的表征方式,建立量化指标,以期能够准确判断接头的质量或其他因素对接头性能的影响程度,并研究建立对长期性能的快速表征方式,这样才能更有利于聚乙烯管道的更大口径和更高质量发展。

国内在无损检测方面保持较高的研究水平,超声波相控阵技术对发现接头内的孔洞型、面积型、夹杂型缺陷有较好的效果,同时接头超声特征线的发现具有重要的意义,对冷焊等熔接工艺缺陷有一定的检出能力。对超声波相控阵的商业化应用需要更多研究并建立设备和检测流程的标准。超声波相控阵对热熔接头检测的过程自动化和结果可视化及智能判断是应该加强的研究方向。

对熔接程序和参数执行偏差的追溯和比较成为熔接接头可靠性评估的一个重要内容,这是国际和各国相关标准的共同点。需要研究如何管控和消除熔接过程影响因子以实现原材料性能到熔接接头的可控传递。可以采用现代科技手段开发出智能化、自动化和精准控制的设备,来进行熔接程序的工艺评定,并用来进行现场熔接作业,通过设备来消除和管控影响因子,准确传递熔接程序和工艺参数。