点火载荷下翼柱型装药结构完整性数值分析 *

2022-01-27龚建良金秉宁龚婉军张正泽

龚建良,金秉宁,龚婉军,邓 哲,张正泽

(1. 西安近代化学研究所, 陕西 西安 710065; 2. 西北工业大学 燃烧、热结构与内流场重点实验室, 陕西 西安 710072)

固体火箭发动机具有高质量比、高可靠性、发射迅速等优点,在导弹与运载火箭中应用广泛[1]。固体火箭发动机翼柱型装药采用可拆卸芯模实现高装填比设计,且容易满足发动机内弹道性能要求。翼柱型装药结构完整性在装药设计中是必不可少的方面,由于翼柱型装药几何结构复杂,难以采用试验方法进行分析,因此,在固体火箭发动机安全与可靠设计中采用数值仿真方法精确评估装药结构完整性具有重要作用[2]。

针对固体火箭发动机装药结构完整性数值分析,国内外学者已经开展有意义的研究,文献[3-4]针对复合固体推进剂,建立损伤黏弹性本构模型,采用用户子程序扩展至商业有限元软件Abaqus中,开展结构试件有限元计算,进行双轴拉伸试验验证,模型预估精度较高。文献[5]针对含应力释放槽的装药,采用Nastran有限元软件与8节点HEXA单元,通过详细分析应力应变场分布规律,确定装药最优几何尺寸,结果表明应力释放缓冲片的最小外径对环向应力影响较大,最大外径对轴向、法向应力影响明显。文献[6-7]为了解决复合固体推进剂不可压缩性问题,引入缩减积分单元,建立热黏弹性模型,研究不同点火压力下装药瞬态结构完整性,详细分析不同泊松比对装药内部应力应变场分布的影响规律。文献[8]针对翼柱型装药,研究不同轴向过载条件对药柱结构完整性的影响规律。文献[9]针对伞盘型装药,研究装药结构尺寸对药柱Von Mises应变与体积装填分数的影响规律,确定装药关键几何参数。文献[10]针对改性双基推进剂,建立含损伤的黏弹性模型,与单向拉伸试验数据比较分析,结果吻合良好。同时,基于商业有限元软件Abaqus,通过二次开发实现装药结构完整性数值分析。文献[11]建立增量型的三维非线性黏弹性本构模型,采用商业有限元软件的二次开发接口,实现装药结构完整性数值计算。文献[12]研究药柱/壳体黏接高度对自由装填药柱结构完整性的影响规律。文献[13]研究温度交变载荷对翼柱型装药结构完整性的影响规律。文献[14]研究泊松比对装药结构完整性的影响规律。

综上所述,国内外已经分析了材料属性、几何结构、外部载荷对装药结构完整性的影响。然而翼柱型装药在点火载荷下结构完整性的分析不够深入。本文针对前翼柱型装药,采用损伤黏弹性本构模型,开展在点火载荷下结构完整性分析。

1 本构模型

复合固体推进剂具有能量水平高、力学性能好、燃速范围宽、燃烧稳定、工艺性能好等优点,是固体火箭发动机主要选择的推进剂。复合固体推进剂由多种组分组成的复合材料,固体质量分数高达88%,比表面积大,表现出力学行为复杂,如黏弹性、大应变、Mullin效应与体积膨胀等,目前尚无合适的本构模型,能够完全描述复合固体推进剂的全部力学特性,因此需要考虑复合固体推进剂的主要特性,建立合适的本构模型描述复合固体推进剂的力学行为,提高装药结构完整性的预估精度。复合固体推进剂在固化成型、点火、运输、贮存条件下,存在各种力学载荷与温度载荷,容易诱发装药内部各种形式的损伤,如黏合剂微小裂纹、黏合剂与高氯酸铵(Ammonium Perchlorate, AP)粒子界面脱黏等,因此需要采用损伤黏弹性本构模型才能正确描述复合固体推进剂的力学属性[15]。

考虑黏弹性复合固体推进剂的力学响应特点,应力应变依据式(1)与式(2)分解为偏响应与体响应。采用Von Mises应变为损伤准则,建立软化函数g(εmises)描述偏响应与体响应的损伤程度,具体表达式分别如式(3)与式(4)[15]所示。

(1)

(2)

(3)

(4)

(5)

(6)

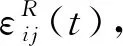

其中:eij、εkk分别为偏应变与体应变;sij、σkk分别为偏应力与体应力;δij为克罗内克符号,当i=j、δij=1,当i≠j时δij=0;T为温度;G(t)是剪切松弛模量;K(t)是体积松弛模量;α0是热膨胀系数;εmises是Von Mises应变,由三个主应变ε1、ε2、ε3确定,具体表达式如式(7)所示。

(7)

缩减时间ξ与ξ′由时温转化因子αT确定,具体表达式为:

(8)

考虑复合固体推进剂各向同性的损伤函数,以单向拉伸曲线的脱湿点为界限,在脱湿点之前是线黏弹性,在脱湿点之后是非线性黏弹性,损伤函数以应变软化函数的形式给出,即

(9)

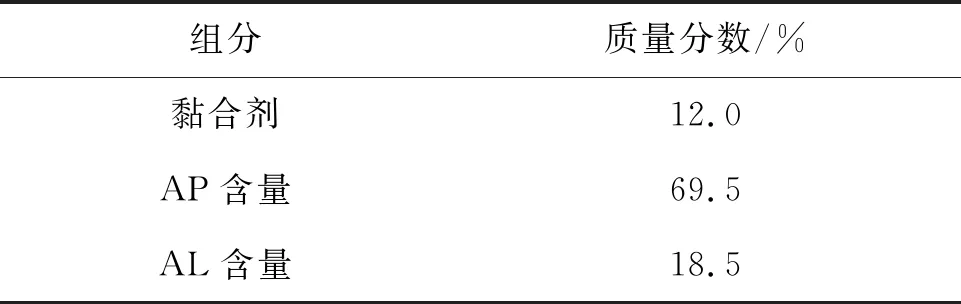

其中:参数α1、α2由单向拉伸曲线拟合确定,依据典型配方端羟基聚丁二烯(Hydroxy Terminated PolyButadiene, HTPB)复合固体推进剂单项拉伸数据确定α1=1.54,α2=1.72;εdebond是单向拉伸曲线的脱湿点应变,采用切线法确定εdebond=10.1%。表1给出了典型HTPB复合固体推进剂配方的各组分含量。

表1 典型HTPB复合固体推进剂各组分含量

温度对复合固体推进剂力学响应的影响,采用时温转化WLF(William-Landel-Ferry)方程转化为时间的影响,具体表达式为:

(10)

其中:C1、C2是材料参数;T0是参考温度,其参数在下节给出。

2 应力更新方程与一致切线刚度矩阵

(11)

(12)

(13)

(14)

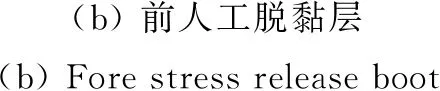

3 装药几何模型

针对某型号固体火箭发动机前翼柱型装药结构的几何特征与载荷形式,建立装药计算的几何模型,由壳体、绝热层、药柱、前人工脱黏层、后人工脱黏层组成。考虑几何模型与载荷的对称性,建立1/20的几何模型,并做如下假设:

1)假设壳体、绝热层、人工脱黏层与药柱界面是完全黏接的。

2)药柱是黏弹性材料,泊松比取定值,为0.499 5。

3)不考虑发动机点火过程冲击压力对药柱内孔初始位置变化,以装药芯模外表面为基准,建立装药内孔的几何模型。

4)不考虑壳体前裙与后裙端面变形,约束所有自由度。

与非结构化网格比较,结构化网格具有网格数量少、速度快、精度高的优点,采用六面体结构化网格划分装药几何模型,网格总数是39 356,在翼槽与人脱分离点处进行网格加密,如图1所示。

图1 模型网格划分Fig.1 Mesh generation of model

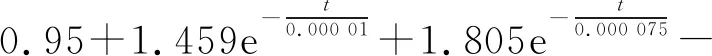

依据发动机在火箭中的安装位置,建立相类似的约束条件。壳体前后裙与舱段连接,因此在壳体前裙与后裙端面约束所有自由度。在装药几何模型的两边侧面,采用对称条件。依据复合固体推进剂固化条件,确定零应力温度是58 ℃;在发动机静止点火试验中,0.2 s内建立平衡压强8 MPa。装药模型各材料具体参数,如表2所示;推进剂弹性松弛模量,如式(15)所示;温度的影响采用WLF方程,如式(16)[16]所示。

(15)

(16)

表2 装药模型内各材料属性

4 结构完整性计算与分析

4.1 温度载荷

前翼柱型装药在+20 ℃温度载荷下,装药应力与应变分布如图2、图3所示,由图2~3可知药柱Von Mises应力最大值为0.032 MPa,药柱Von Mises应变最大值为4.8%,翼槽处应力与应变高于其他部位。在+20 ℃温度载荷下,获取装药位移分布,如图4所示。由图4可知前后人工脱黏层端部位移较大,最大值为2.64 mm,位于盖层端部。这是因为推进剂在固化降温后,底层与盖层自由分开,盖层向药柱中央方向收缩,对药柱起到应力释放作用。

图2 在温度载荷下药柱Von Mises应力分布Fig.2 Von Mises stress distribution of grain under temperature loading

图3 在温度载荷下药柱Von Mises应变分布Fig.3 Von Mises strain distribution of grain under temperature loading

(a) 药柱与绝热层(a) Grain and insulator

图4 在温度载荷下药柱与绝热层位移分布Fig.4 Displacement distribution of grain and insulator under temperature loading

4.2 点火载荷

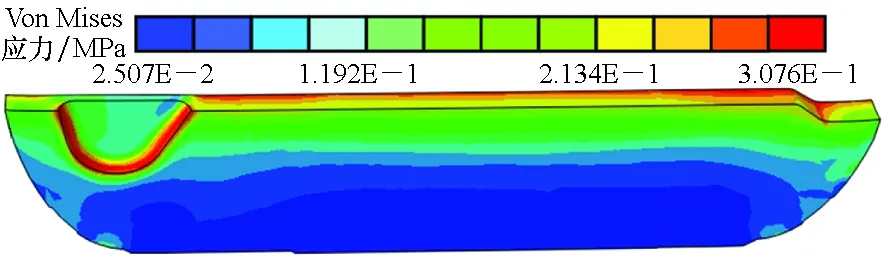

在固化降温与压力联合的点火载荷下,展开+20 ℃装药结构完整性。图5获取药柱Von Mises应力分布,最大应力为0.307 MPa,位于翼槽处,小于复合固体推进剂拉伸强度指标0.6 MPa。内表面路径如图6所示,图7给出了药柱内表面Von Mises应变沿轴向分布药柱。最大应变为34.5%,位于翼槽处,满足复合固体推进剂研制任务提出的拉伸应变指标小于45%的要求,且符合安全系数要求。由此可知,在点火载荷下,翼槽部位是装药应力与应变极大值部位,其Von Mises应力与应变满足强度要求,具有一定安全余量。通过+20 ℃地面静止点火试验结果,如图8所示,由发动机试验后内弹道曲线可知,试验曲线与计算曲线是吻合的,装药结构完整性是安全的。

图5 在点火载荷下药柱Von Mises应力分布Fig.5 Von Mises stress distribution of grain under ignition loading

图6 药柱内表面路径Fig.6 Path of inner surface of the grain

图7 在点火载荷下药柱内表面沿路径Von Mises应变Fig.7 Von Mises strain along path of inner surface of grain under ignition loading

图8 +20 ℃下发动机内弹道计算曲线与试验曲线Fig.8 Comparison with experimental data and computational data at room temperature +20 ℃

图9 在点火载荷下药柱内表面沿路径位移分布Fig.9 Displacement along path of inner surface of grain under ignition loading

在联合载荷下,内表面位移也是结构完整性分析关注的一个方面,图9获取了+20 ℃药柱内表面位移沿轴向分布结果,路径如图6所示。由图9可知,药柱在点火载荷下最大位移为11.9 mm,位于药柱圆柱段,这与图3温度载荷下药柱最大位移在药柱两端是不同的。因此,前翼柱型装药在温度载荷与点火载荷下,内表面位移变形模式是不同的。

5 结论

本文引入软化函数,采用损伤黏弹性本构模型描述复合固体推进剂的力学属性,建立装药结构完整性分析方法,分析前翼柱型装药在温度载荷与点火载荷下装药的变形与应力场分布。得到如下结论:

1)在温度载荷与点火载荷下,药柱内表面变形模式是不同的。在温度载荷下,最大位移2.64 mm,位于前后端部;在点火载荷下,最大位移11.9 mm,位于药柱圆柱段。

2)采用本文前翼柱型装药,通过+20 ℃地面静止试车,计算曲线与试验曲线是吻合的,确认了装药结构完整性的安全性。

3)本文采用的装药结构完整性分析方法,验证了方法的合理性与可靠性,可应用于固体火箭发动机工程设计阶段装药安全性评估。