能量耗散模拟分析预应力混凝土梁疲劳寿命

2022-01-27邹兰林周兴林吴耀辉

邹兰林, 吴 康, 周兴林, 吴耀辉

(武汉科技大学 汽车与交通工程学院, 武汉 430051)

桥梁是公路交通系统的“咽喉”,在国家交通运输体系中占据重要位置[1].自20世纪以来,预应力混凝土梁以其结构简单、制作方便、造价经济等优点,在公路桥梁中广泛应用。据调查,我国通车公路里程中,预应力混凝土桥梁约占桥梁总数的90%.目前大规模在役期的预应力混凝土桥梁在车辆往复荷载作用下疲劳损伤累积显著,疲劳破坏成为桥梁事故的重要原因之一,因此,预测预应力混凝土桥梁疲劳寿命具有重要意义.

现阶段对于预应力混凝土桥梁的疲劳性能研究一般采用试验方法,但试验方法耗时且费力[2],而能量方法在求解疲劳这类复杂的力学问题时有着其独特的便利性和准确性.目前,国内外学者利用能量耗散方法对桥梁动态响应和钢筋混凝土桥梁疲劳寿命预测[3]已取得一定研究成果,而对预应力混凝土梁疲劳寿命预测尚待深入研究.在相关钢筋混凝土梁疲劳寿命研究基础上[4],本文引入动态预应力度指标,利用ANSYS软件对预应力混凝土梁进行疲劳模拟分析,研究不同动态预应力度指标下预应力混凝土梁耗散能密度变化规律,从而预测其疲劳寿命.

1 梁的能量耗散密度

由连续损伤理论可知,对于一个等温无穷小变形过程,材料的局部熵产生不等式[5]为

σijεij-φ≥0

(1)

式中:σij为Cauchy应力;εij为无穷小应变张量;φ为单位体积的Helmholtz比自由能.

假设材料在损伤过程中是各向同性的,φ与损伤变量D关系可表示为

φ=φ(εij,D)

(2)

假设材料初始状态为σij=εij=0,损伤变量D=0,根据内变量的正交流动法则[6-7],推导得出φ=φ(εij,D)的级数展开式在εij的2阶项与D的N阶项截断表达式为

(3)

式中,C、B、A为n阶系数.由于材料经过加载后产生一定程度损伤后完全卸载,卸载后σij=εij=0,D取(0,1]某一值,代入式(3)可得

(4)

对于受弯弯矩为M的矩形截面(梁长为l、梁高为h、梁宽为b)纯弯梁,利用材料力学[7]中纯弯梁横截面上正应力分析推导公式可得

(5)

式中:ρ为弯矩作用下中性层曲率;θ为扭转角.由此可知

(6)

w=∮Pdγ

(7)

在疲劳过程中,每次荷载循环都会有耗散能的累积,当荷载循环到n次时,累积的耗散能之和即为总耗散能.当疲劳循环次数达到N次,试件疲劳破坏时,总耗散能达到试件疲劳破坏时的临界耗散能.

2 模型设计

2.1 材料本构关系

2.1.1 混凝土本构关系

αr(n)=αr(0)-[αr(0)-αmax](n/N)v

(8)

式中:αr(n)为疲劳加载到n次时混凝土疲劳剩余强度;αmax为疲劳荷载最大应力;N为疲劳寿命;v为与疲劳应力水平相关常数.混凝土受拉疲劳剩余强度表示为

ft,N=ftβt=ft(algN+b)

(9)

式中:βt为混凝土受拉剩余强度修正强度;a、b为试验常数,由试验拟合得a=-0.091 3、b=1.

2.1.2 钢筋本构模型选择

文献[9]中模型梁钢筋和混凝土强度与本文模拟量相似,所以钢筋本构模型选择该文献的S-N曲线来定义钢筋的疲劳性质,其表达式为

lgN=12.904 7-3.240 2lg ΔF

(11)

式中,ΔF为钢筋的疲劳应力幅.

2.2 模型参数

试件模型采用预应力T型截面,模型梁总长3.3 m,支座中心距离3 m.模型梁混凝土强度等级为C50;为了使模型梁机构设计更加合理,结合文献[10]采用预应力1 860级7股钢绞线;普通钢筋采用HRB335普通钢筋.在模型梁加载点纯弯区段内,箍筋布置间距为200 mm,在支座至梁端150 mm内,箍筋间距为50 mm,其余区段间距100 mm.梁截面及加载方式如图1所示(单位:mm).

2.3 钢筋混凝土梁有限元模型建立

图1 梁截面及加载方式Fig.1 Beam section and loading method

3 数值模拟及结果分析

3.1 加载及求解

静载模拟采用位移加载,疲劳荷载采用等幅阶跃荷载,在ANSYS的FATIGUE子模块对简支梁模型进行求解及计算.疲劳分析在时间历程处理器POST26中进行,计算完毕后,导出荷载及跨中挠度文件,在MATLAB中利用线性插值法,利用积分算出滞回曲线所围成的面积.

3.2 仿真算例

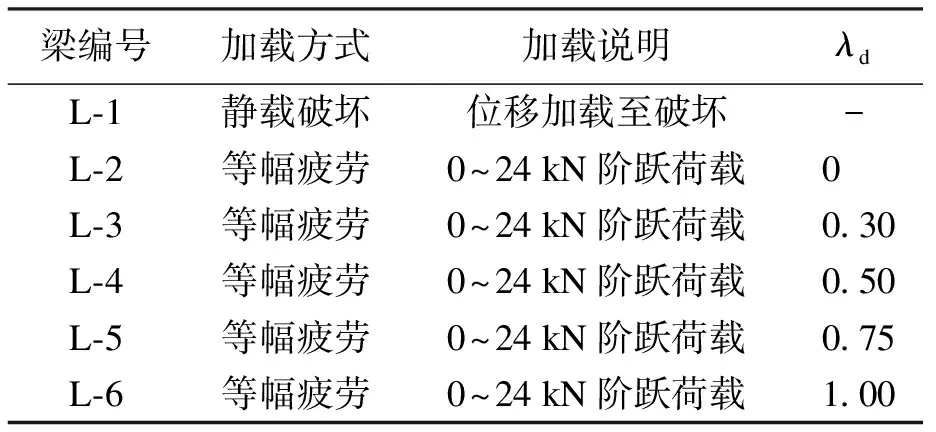

本文建立了6根预应力钢筋混凝土梁有限元模型,编号为L-1、L-2、L-3、L-4、L-5、L-6.L-1梁静载破坏,其余5根梁均采用等幅加载至疲劳破坏,等幅荷载最大荷载值均选取预应力钢筋控制张拉应力为标准值时的预应力梁静载λ=1的荷载值,并且将消压弯矩与循环荷载在单个周期内产生的最大弯矩比值定义为动态预应力度λd,模型工况如表1所示.每根模型梁除预应力钢筋张拉控制应力不同以外,其余模型设置均相同.当外部荷载相同时,改变消压弯矩即预应力钢筋控制张拉应力即可改变动态预应力度.

表1 模型工况Tab.1 Model conditions

3.2.1 静载仿真模拟

图2 L-1静载力位移曲线Fig.2 L-1 static load-displacement curve

3.2.2 疲劳模拟

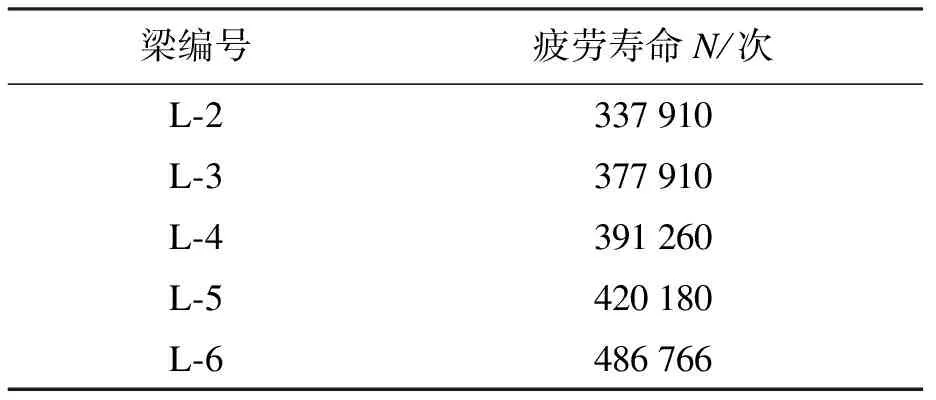

表2 L-2~L-6疲劳寿命Tab.2 L-2 to L-6 fatigue life

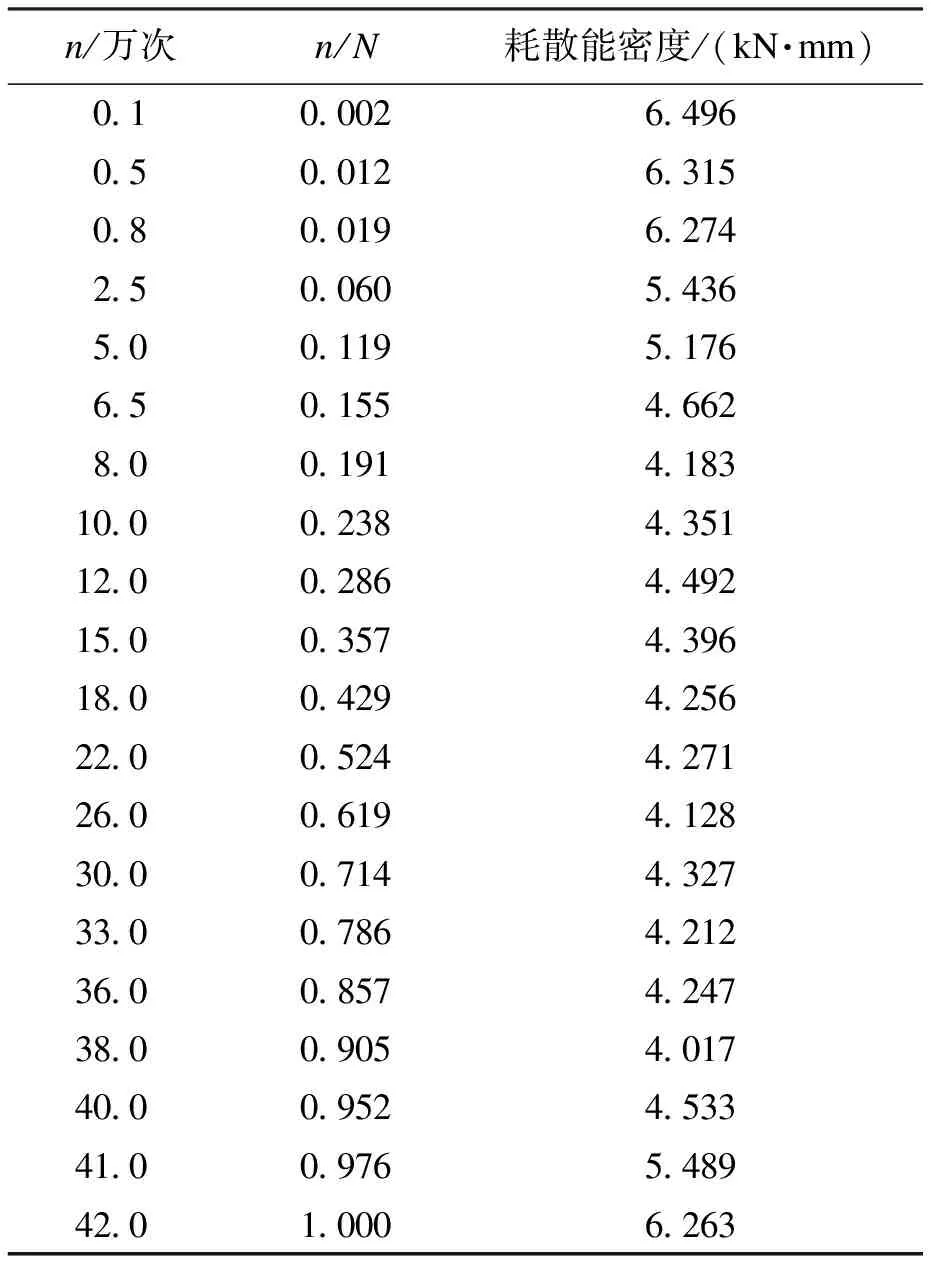

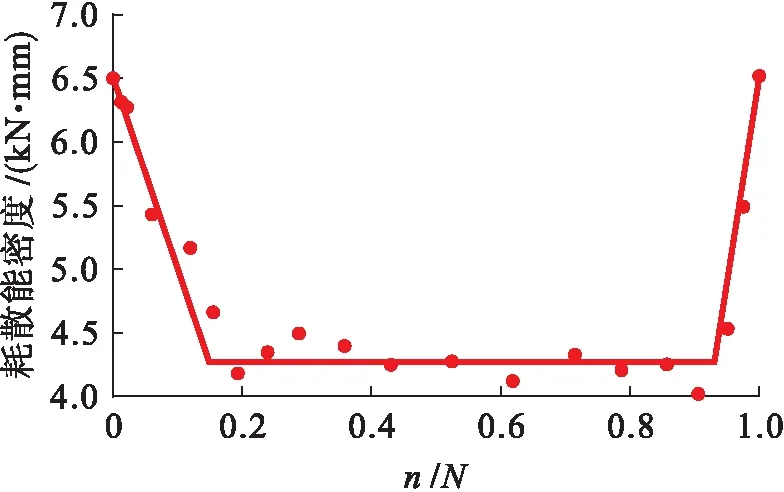

利用上述方法求得L-5模型梁不同循环次数的耗散能密度,如表3所示,并且将数据点拟合后得到折线如图4所示.由图4可知,该模型梁在疲劳过程总耗散能密度很明显分为3个阶段:耗散能密度较大并快速衰减的疲劳开始阶段;耗散能稳定的疲劳稳定发展阶段;耗散能极具增大至破坏的疲劳破坏阶段,其规律与针对钢筋混凝土简支梁疲劳试验测得的疲劳耗散能密度变化规律[5]保持一致.

图3 L-5模型梁第100次循环时的滞回曲线Fig.3 Hysteresis curve of L-5 model beam at 100th cycle

表3 L-5耗散能密度Tab.3 L-5 dissipated energy density

图4 L-5耗散能密度变化折线Fig.4 Polyline showing changes of L-5 dissipated energy density

利用上述方法将各模型梁耗散能密度变化折线绘出,如图5所示.根据图5可知,不同动态预应力度模型梁在疲劳荷载作用下的能量耗散密度变化均呈现“三阶段”变化规律:动态预应力度低的模型梁在疲劳开始阶段耗散能衰减更加迅速且更快到达疲劳稳定阶段;当疲劳荷载相同时不同动态预应力度的模型梁在疲劳稳定阶段能量耗散密度相差不大,且几乎同时到达疲劳破坏阶段.

图5 各梁耗散能密度变化折线Fig.5 Polyline showing changes of dissipated denergy density of each beam

4 结 论

根据上述分析,可以得到结论如下:

1) 混凝土梁在疲劳荷载的循环作用下存在着能量的耗散,能量的耗散与疲劳损伤存在着内在联系,当能量耗散总和达到临界耗散值时,梁体结构即发生疲劳破坏.

2) 通过疲劳仿真模拟,预应力梁的耗散能密度变化规律呈现非常明显的“三阶段”变化规律.动态预应力度低的梁,在疲劳开始阶段耗散能密度衰减更加迅速且更快到达疲劳稳定阶段,且疲劳稳定阶段持续时间更长.

3) 通过仿真结果数据分析可知,本算法可用于改进梁在疲劳稳定阶段的耗散能密度和荷载幅,实现利用线刚度预测构件疲劳寿命的目的.