液压支架反冲洗过滤站反冲洗性能仿真分析

2022-01-27苏东海

苏东海, 于 玲,2

(1. 沈阳工业大学 机械工程学院, 沈阳 110870; 2. 沈阳化工大学 机械与动力工程学院, 沈阳 110142)

由于煤矿井下综采工作面环境恶劣,支架液压系统庞大复杂以及高水基液压液粘度低、易污染等特点,使得支架液压系统的污染控制问题已成为影响液压支架工作性能和采煤效率的关键问题之一.自动反冲洗过滤技术能在系统不停机拆解的状态下完成滤芯的反向清洗,实现滤芯过滤功能再生,从而确保工作介质的清洁度.目前已广泛应用于化工[1-2]、煤矿[3-5]、污水处理[6-7]和农业[8-9]等行业.为解决煤矿支架液压系统的污染控制问题,已经有研究人员将反冲洗过滤技术引入支架液压系统的污染控制,王亮亮[10]结合工作面使用反冲洗过滤站的实际情况对过滤站的使用频率以及反冲时间进行了分析与实践;于玲等[11-12]建立了正向过滤和反向冲洗两个阶段的污染控制模型,研究了污染重复过滤因子、分流系数和反冲洗效率等参数对反冲洗时间和反冲洗效果的影响特性;张宏等[13]应用水射流清洗技术设计了一种旋转式反冲洗过滤器,研究了关键射流参数对滤芯射流打击压力和滤芯转速特性的影响规律.上述学者对液压支架采用反冲洗过滤站模型结构设计、污染控制特性和反冲洗特性等方面进行了较为深入的研究,但关于反冲洗过滤站在反冲洗时的流量压力特性和液动阀启闭特性的研究相对较少.本文针对煤矿支架液压系统的工作特点,开发了一种适用于高压大流量的电液控制自动反冲洗过滤站,建立AMESim仿真模型,从液压支架不同负载和滤芯堵塞状态出发,对反冲洗过程的流量、压力和液动阀启闭性能进行了分析,并对过滤站的反冲洗功能进行了定性试验,为实现支架液压系统的高效清洁运行奠定必要的理论基础.

1 高压大流量反冲洗过滤站

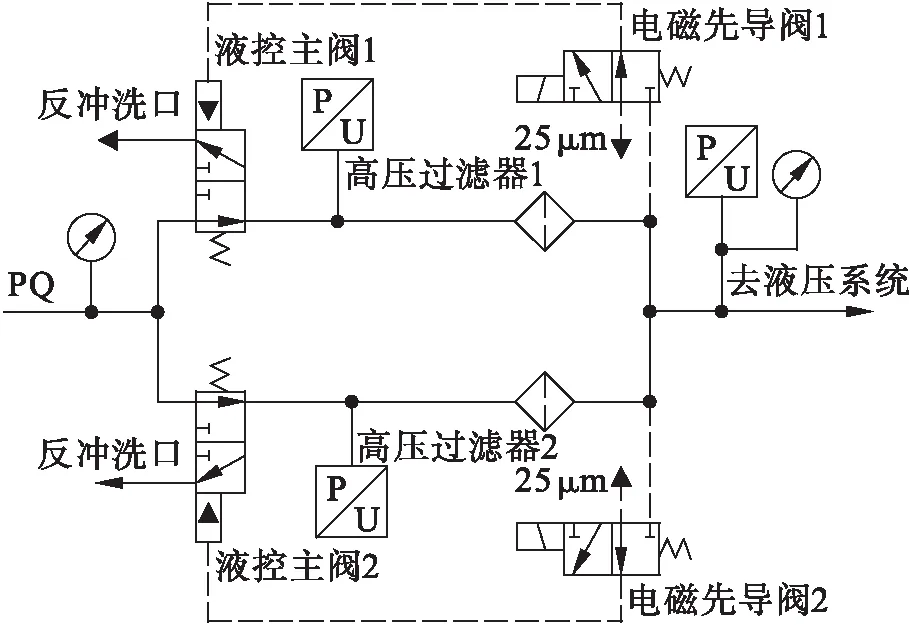

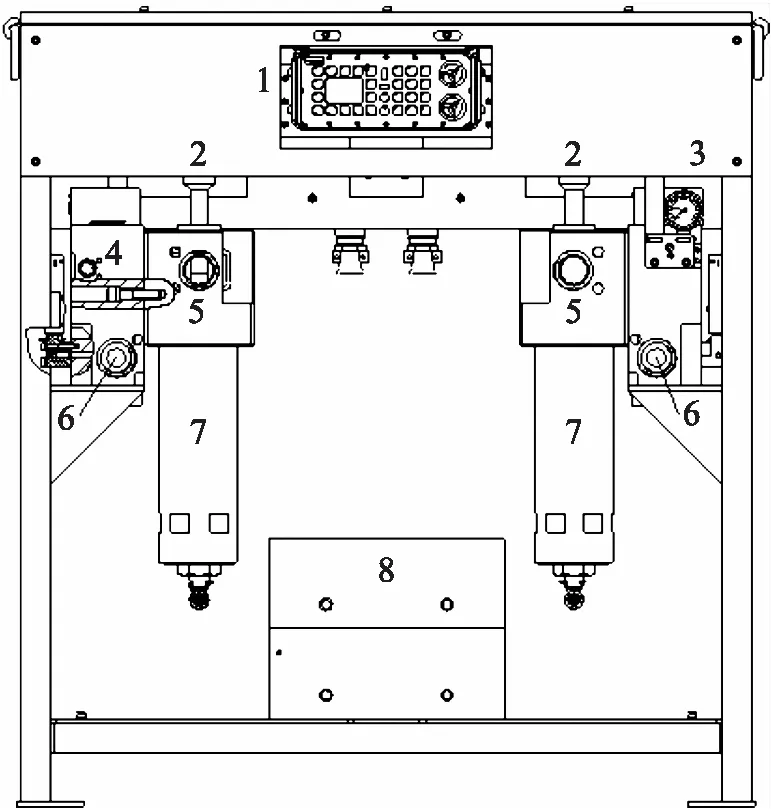

针对支架高水基液压系统的工作特性,设计了一种高压大流量自动反冲洗过滤装置,其工作原理如图1所示,其中液控主阀为锥阀式结构.该系统通过两个小流量电磁先导阀和两个大流量液控主阀来实现反冲洗控制,当电磁先导阀断电时,乳化液通过液控主阀初始位后,经滤芯过滤给支架系统供液,当某个过滤器滤芯的前后压差达到设定值时,对应的电磁先导阀得电,经电磁先导阀驱动对应的液控主阀换向,此时经另一个滤芯过滤后的乳化液反向进入待冲洗滤芯,将沉积在滤芯表面上的杂质由反冲洗口排出系统,从而在不拆卸的前提下实现滤芯的反向清洗.图2为高压反冲洗过滤站结构图,其中,1为控制器,2为超声波发生器,3为压力表,4为排污口,5为出液口,6为进液口,7为过滤器,8为超声波电源.

2 反冲洗过滤站仿真模型建立及参数设定

为研究支架工况对过滤站反冲洗效果的影响,基于AMESim[14-15]建立反冲洗过滤站的仿真模型,如图3所示.液压泵采用400 L/min流量泵加31.5 MPa溢流阀来简化模拟实际的乳化液泵,支架液压系统负载用节流阀来模拟,可根据支架系统实际工况进行调节,以控制进入系统的流量,反冲洗管路用节流孔加DN19软管形式模拟,过滤器压差设为0.2 MPa,工作介质为乳化液.

图1 高压大流量反冲洗过滤站工作原理Fig.1 Working principle of high pressure and large flow backwashing filter station

图2 高压反冲洗过滤站结构图Fig.2 Structure diagram of high pressure backwashing filter station

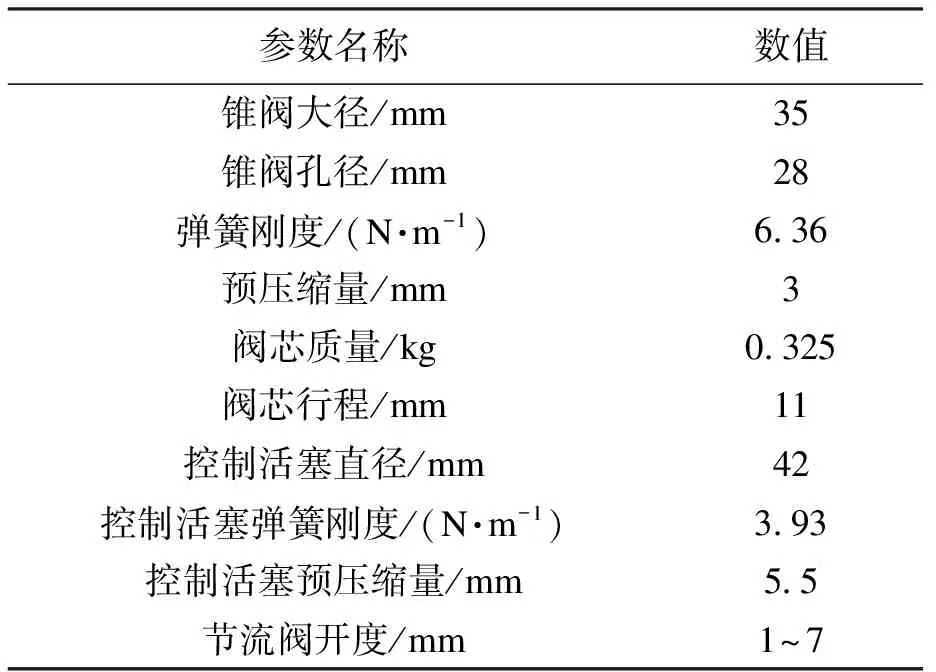

根据反冲洗过滤站的结构参数,设置主要参数如表1所示.

3 反冲洗过滤站仿真分析

3.1 反冲洗性能分析

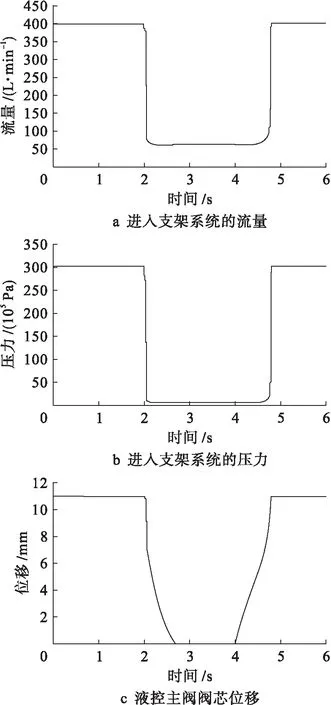

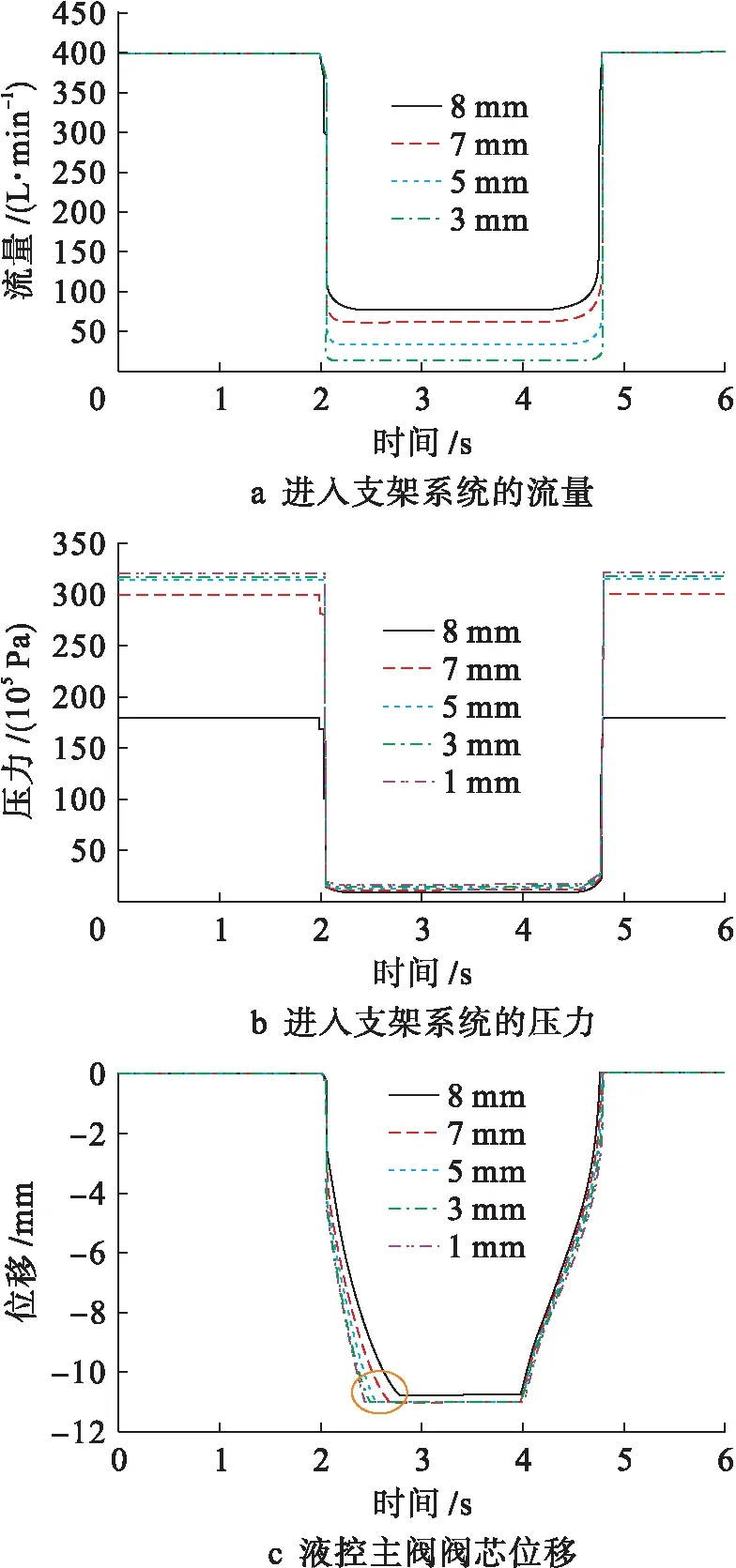

仿真时间设为6 s,其中前0~2 s为正常过滤时间,2~4 s对过滤器1实现反冲洗,4~6 s再重回正常过滤状态,模拟负载的节流阀开度设为7 mm.图4为过滤站反冲洗性能相关曲线.由仿真结果可知,本文开发的过滤站能顺利完成反冲洗功能,在0~2 s和4.8~6 s,过滤站处于正常过滤状态,此时进入支架系统的流量为400 L/min,液压泵全流量供油,系统压力为30.4 MPa;在2~4.8 s过滤站处于反冲洗状态,此时进入支架系统的流量仅为62.8 L/min,其余流量皆经反冲洗滤芯后排出系统,实现滤芯的反向清洗,清洗效果已在文献[12]验证,此时系统压力低至0.75 MPa,因此在设计液动阀时必须注意控制活塞直径和复位弹簧的匹配,确保在低压状态下也能实现反冲洗功能,同时反冲洗时间必须选在系统没有工作需求的时候进行,以免因为反冲洗而造成系统压力不足.

图3 反冲洗过滤站AMESim仿真模型Fig.3 AMESim simulation model of backwashing filter station

参数名称数值锥阀大径/mm35锥阀孔径/mm28弹簧刚度/(N·m-1)6.36预压缩量/mm3阀芯质量/kg0.325阀芯行程/mm11控制活塞直径/mm42控制活塞弹簧刚度/(N·m-1)3.93控制活塞预压缩量/mm5.5节流阀开度/mm1~7

由图4c可知,阀芯从正常过滤时的全开到反冲洗时的全关用时0.7 s,而从反冲洗结束回到正常过滤的时间与初始设定后延迟了0.8 s,这主要是由于反冲洗时系统压力较低以及在低压下能使液控阀芯动作而降低复位弹簧刚度导致的,可以通过减小控制活塞面积或增大复位弹簧刚度来改善液动主阀的阀芯启闭时间,但必须注意与反冲洗时的控制压力相匹配.在正常过滤阶段,反冲洗口流量为0,在反冲洗时流量达到337.2 L/min,相当于大部分流量都经过反冲洗口排出了系统,因此,从节能角度考虑,每次反冲洗的时间都不宜设置过长,当然也可以通过减小反冲洗口直径来减小反冲洗流量,但这会影响电磁换向阀和液动主阀的换向稳定性,甚至导致背压过高而无法开启.

图4 过滤站反冲洗性能相关曲线Fig.4 Backwashing performance curves of filter station

3.2 负载对反冲洗性能的影响

由于反冲洗时液控换向阀的控制油来自于过滤后的管路压力,而此压力取决于液压支架工作时的负载.反冲洗时由于大量乳化液被反冲出管路,必然导致系统压力迅速下降,严重时会导致液控换向阀无法开启而无法实现反冲洗,因此有必要研究负载对反冲洗性能的影响.

设置模拟负载的节流阀开度分别为1、3、5和7 mm,仿真时间不变,采用批处理方法进行仿真,得到不同负载时过滤站反冲洗性能相关曲线,如图5所示.由结果可知,无论何种工况,本文设计的反冲洗过滤站都能顺利实现反冲洗.由图5a可以看出,随着负载节流阀开度的减小,在正常过滤阶段和反冲洗阶段,流入系统的流量均减小,当节流阀开度为1 mm时,反冲洗时仅有13.2 L/min的流量进入系统,其余全部经反冲洗口排出.由图5b可知,反冲洗时的系统压力随着负载节流阀开度的减小而略有增加,节流阀开度分别为1、3、5和7 mm时,反冲洗压力分别为1.05、0.99、0.88和0.75 MPa,当节流阀开度达到8 mm时,反冲洗压力仅为0.65 MPa,已不能使液控换向阀全部开启,从而对反冲洗效果产生影响.由图5c可知,随着节流阀开度的变化,阀芯从正常过滤的全开到反冲洗的全闭所需时间也有变化.当节流阀开度分别为1、3、5和7 mm时,液控主阀关闭时间分别为0.45、0.48、0.54和0.7 s,随着负载的增大,反冲洗时的系统压力越大,进入控制活塞的流量越大,换向时间越短.当继续减小负载,增大节流阀直径到8 mm时,液控换向阀的阀芯位移仅为10 mm,小于理论值11 mm,说明此时液控换向阀不能完全开启,将有一部分乳化液未经过滤直接从反冲洗口排出系统,减小反冲洗滤芯前后压差,从而对反冲洗效果产生影响.而电磁阀断电,使液控主阀从反冲洗的全闭回到正常过滤的全开所需时间不随节流阀开度变化而变化,均为0.8 s,主要是由于阀芯复位与复位弹簧有关.

3.3 滤芯堵塞对反冲洗性能的影响

由于一次只对一个滤芯进行反冲洗,当不冲洗滤芯因污染导致压差增大时,也会对反冲洗功能造成影响.图6为负载节流阀开度为7 mm,不冲洗滤芯前后压差分别为2×105、4×105、6×105、8×105和106Pa时,液控主阀芯的阀芯位移.从图6中可以看出,压差为2×105Pa时,液控阀芯可以全行程工作,而随着滤芯堵塞现象加重,前后压差增大,系统压力逐渐降低,甚至使阀芯位移减少,导致阀芯不能全部开启,进而影响反冲洗性能.

4 反冲洗试验

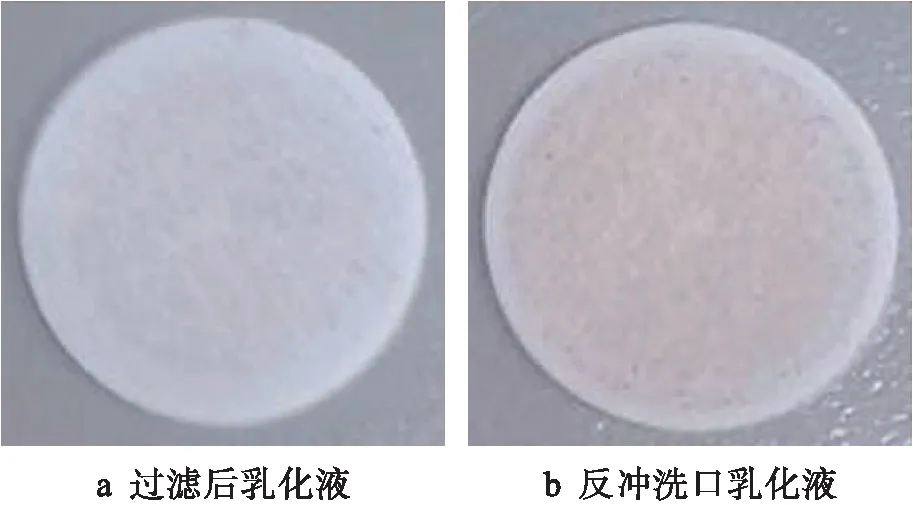

在上述研究基础上,本文开发了反冲洗过滤站,为验证其有效性,对其进行定性试验,试验原理如图7所示.油源流量为400 L/min,污染粉尘为ISO 12103-1 A3中等测试粉尘,经注入装置自动注入,3 min后开始反冲洗,反冲洗时间为2 s.

图8为第一次反冲洗后乳化液污染度检测样片,其中左侧为经过滤后的乳化液,污染度为NAS9级,右侧为反冲洗口冲洗出来的乳化液,污染度高于NAS12级.试验结果表明,反冲洗装置对滤芯清洗具有明显效果.

图5 负载工况对反冲洗性能的影响Fig.5 Influence of loading condition on backwashing performance

图6 滤芯堵塞时液控主阀阀芯位移

5 结 论

通过对液压支架反冲洗过滤站的反冲洗性能进行仿真研究,得出如下结论:

图7 超声波反冲洗过滤站测试原理图Fig.7 Schematic diagram of testing for ultrasonic backwashing filter station

图8 乳化液污染度检测样片Fig.8 Detection samples for emulsion contamination

1) 液压支架反冲洗过滤站能在液压支架各种工况下顺利实现反冲洗功能,可有效提升支架液压系统的工作效率和清洁度.

2) 对过滤站进行反冲洗时,系统压力将减至较低状态,设计液动阀时必须考虑其在低压下的启闭能力,同时反冲洗时间设置应避开支架工作时间,以避免因反冲洗导致系统压力不足.

3) 负载和未反冲洗滤芯的堵塞状态都会对反冲洗性能产生影响,负载越小,反冲洗启动换向时间越长,严重时会导致液控换向阀不能完全开启;未冲洗滤芯堵塞压差越大,液控换向阀不能完全开启现象越严重.