宜春钽铌矿有轨电机车运输应用技术研究

2022-01-27李金锋于骞翔

李金锋,于骞翔

(1.江西钨业控股集团宜春钽铌矿有限公司,江西 宜春 336000; 2.矿冶科技集团有限公司,北京 100160)

江西宜春钽铌矿床位于江西省宜春市东南20 km处,是以钽为主的特大型稀有金属矿床。矿山采用有轨电机车作为主要运输方式,以“车辆—溜井—平硐电机车”的联合方式进行矿岩运输。以人力劳动为主导的井下运输方式由驾驶员手动驾驶架线式电机车、放矿工手动放矿,具有自动化程度低、作业人员工作环境差、劳动强度大等问题,电机车故障率高、装载系数、自动化程度、运矿效率低。

为解决上述问题,提高矿岩运输效率,该矿山于2020年开展了电机车无人驾驶技术的研究与应用,对井下用于矿岩运输的电机车进行智能化改造。有轨机车无人驾驶技术由机车远程驾驶平台、数据支撑模块、生产状态监测模块及前端无人化作业系统组成,以提升运矿车间运输效率、降低系统作业人员数量及运维成本为目标。远程驾驶及数据集成模块主要实现电机车定位、车辆运行监测、远程装矿监测等功能,前段电机车系统包含了电机车无人化自主运行、溜井远程放矿和轨道衡自动称重等。各环节之间以数据和4G通信互联,完成矿岩的智能化运输。

井下电机车的智能化改造是加强新一代通信技术、物联网等新技术和工业生产有效融合,改善职工工作环境、降低劳动强度的可行性方案,可以为矿山采运选的协同生产提供保障,消除“卡脖子”生产运输现状,有效改善井下有轨运输的自动化水平,提高矿石运输效率。

1 机车远程驾驶集成平台

远程驾驶平台是电机车运行过程中人员指令发送和接收的集成化控制中心,部署于运矿车间的地表中控室。数据采集和展示模块用于监视机车运行状态,操作人员借助视频的监控信息,完成有轨运输系统的远程遥控作业。

如图1所示,该系统的远程操作界面集成包括机车操作台控制、机车运行状态监视、自动放矿系统运行状态检测、运输参数设定、故障报警等功能,操作人员在地表完成一系列的参数设定和指令,相关控制系统模块会自主完成作业,并实时反馈矿车运行参数,以方便人员进行运输状态判断。

图1 远程驾驶平台Fig.1 Remote driving platform

远程驾驶平台既具备了人员远程操作、人为指令发送和反馈,又可以实现运输系统无人化自主运行,以计算机数据处理和计算为主要手段,对运输过程中采集的视频数据和矿石数据实时检测,发出相应的决策指令,高效的完成放矿和运输作业。

2 井下4G网络数据传输技术

2.1 运输过程4G网络特点及优势

数据支持系统主要用于为电机车无人运输、溜井自适应放矿作业提供数据分析和基于数据计算的决策指令发送。系统的主要部分由网络通信模块组成,采用“4G LTE固定基站+泄露电缆”的方式覆盖运输硐室内外运输铁道通信。4G-LTE是一种新的高速无线通信网络标准,目前它的技术研究和应用水平都处在一个快速发展的阶段。基站子系统主要包括两类设备:基站收发台(BTS)和基站控制器(BSC)[1]。从现在使用者的应用情况来看,4G-LTE技术的应用速率和通信质量等基本可以达到电机车无线通信的无线网络服务需要[2]。在4G基站建设中,从性能、配套、兼容性及使用要求等各方面综合考虑了基站的选择,其中基站设备必须与移动交换中心相兼容或配套,取得了较好的通信效果。

由于井下运输巷道是双车对开同时运行作业环境,在实际运输中,2#线环境恶劣,长度约800 m,4G无线专网频率为1.8 GHz,通过两个基站对整个运矿2#线1 600 m进行覆盖,巷道内通过泄露电缆进行信号覆盖,外及卸矿区域则通过无线信号覆盖,覆盖范围高于5G通信网的范围。经过测算、信号仿真等方式确认,相比于最新的5G通信协议,采用4G通信仍然满足数据通信的要求,4G-LTE信号覆盖更具优势。

2.2 网络性能测试试验

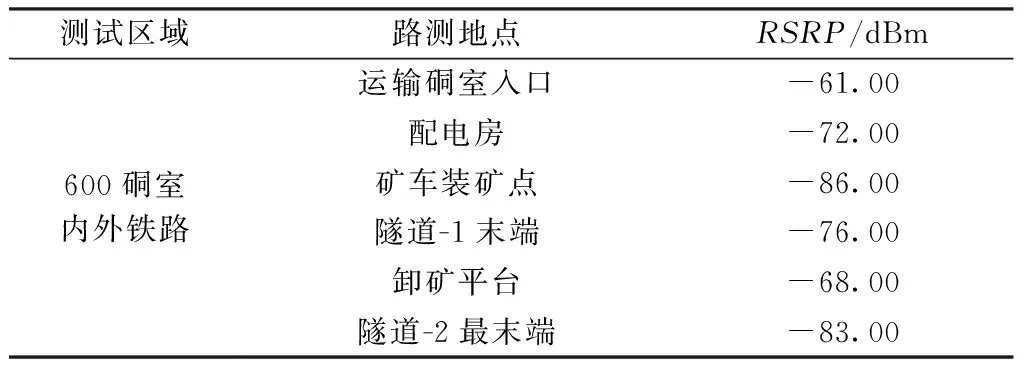

4G通信网络建设完毕后,需要测试运输硐室内外铁路信号强度,本文进行通信的性能实验检测,实验测得4G平均速率达32~35 Mb/s,系统控制延时约20 ms,信号强度满足业务需求,具体实验测试获得的数据见表1。RSRP为信号接收功率。

表1 硐室通信性能测试数据

2.3 有轨运输“信集闭”系统

车载通信系统作为无线通讯基站的客户端,接收来自车载终端解析监控中心的控制指令。地表中控室的无人驾驶控制台通过RS485通讯协议和Modbus通讯协议远程控制电机车变频器,实时读取电机工作电压、电流等参数,作为控制信息的反馈,实现电机车的前进、后退、加速、减速等行为控制。

车载客户前置设备(Customer Premise Equipment,CPE)是一种接收移动信号并以无线Wi-Fi信号发出来的移动信号接入设备,同时将高速4G信号转换成Wi-Fi信号,可支持大量通信同时上网的移动终端,在电机车端无线通信中扮演着重要的信号转换角色[3]。车载CPE和网络摄像仪固定在电机车上,与基站无线连接。摄像头采集的视频数据经由CPE传输到节点AP,然后通过线缆传输到主基站,利用千兆工业以太环网将视频码流送至地面调度室中解码显示,进行监控。井下无线AP沿电机车行进路线排列,轨道实行全范围的无线网络覆盖,使CPE能够在不同AP节点之间顺畅地漫游切换[4]。硐室内外通信基站及车载CPE见图2。

图2 硐室内外拉远基站及车载CPEFig.2 Remote base station and vehicle CPE inside and outside the chamber

有轨运输“信集闭”系统具有信号灯、电动转辙机等闭锁控制功能,用于对轨道进行行为控制。当电机车对向或前方有车、道岔故障或位置不对时,机车前方岔道口信号灯关闭,停止电机车前进。在确定了电机车的前进方向后,机车后方车头的指示灯必须锁定红灯,作为提示后方车辆保持行车距离的知识标志,保证连续电机车运输的安全。

3 生产状态监测系统

电机车状态监测系统是保证运输安全和系统正常工作的重要组成部分,具有自动检测机车编号、机车位置、方向、车速等机车状态信息的功能,并能够将视频信息实时上传至中控室,为人员提供操作指导。系统主要检测在电机车经过运输关键区域时的状态监测,如溜井口放矿处、巷道端口、道岔、轨道衡、卸载站等。当状态监测传感器监测到异常状态,如车速过快时,电机车状态监测系统向生产管理平台发出状态异常报警信号,并采取提前预设好的避险操作进行危险规避,以人员和计算机双决策、双控制的方式保证运输的安全。

运输关键点电机车位置信息测定是实现无人驾驶的关键,机车精准定位主要通过设定标签RFID的方式,图3展示了一种基本的“标签-读卡”方式。RFID是射频识别的英文缩写,一种能阅读电子标签数据的自动识别设备,通过非接触式的自动识别技术,采集的射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预,可工作于各种恶劣环境。RFID技术可识别高速运动物体并可同时识别多个标签,操作快捷方便。在关键节点处安装抗金属标签卡,机车上方安装标签读卡器,当电机车行至某标签卡处读卡器将读到的标签卡ID通过串口发送给车载终端,车载终端根据标签卡的ID号,更新电机车的位置坐标。

图3 FRID读卡器(HR2609R)及定位标签Fig.3 FRID reader(HR2609R) and positioning label

4 溜井智能化放矿

溜井放矿是井下有轨运输的起始环节,振动放矿机的自适应放矿是运输关键点无人化的重要实现措施。溜井放矿经历了从人力到自动化地发展过程,得出由目前最为先进的远程控制向未来智能化自主决策控制发展的趋势和必然结果的结论。运输关键点溜井的智能化改造与矿山井下使用最广泛的运输系统建立联系,形成远程视频监控放矿的作业流程。

宜春钽铌矿的矿石主要通过溜井进行集中放矿,然后由电机车运输至卸载站。传统的电机车装矿需三人协调配合,一人开电机车两人指挥并提拉放矿机挡板放矿。驾驶员开动电机车运行,放矿工通过电铃提示告知电机车工矿车到位,判断矿车停止位置与振动放矿机放矿口吻合时放矿工升起振动放矿机安全挡板进行放矿。以上情况,对车及放矿过程中必须由三人协同完成,在对车及装矿过程中放矿工必须在漏斗附近能看见溜井井筒的范围内,在突发事件来临时容易造成人员伤亡。且对车情况耗用大量时间,严重影响装放矿效率。

综合分析了溜井在不同采矿环境下的运行方式,建立了溜井振动放矿机的远程放矿控制系统。铺设光纤通信至振动放矿机的控制单元,利用单片机控制放矿系统控制柜,通过有线通信实现中控室远程放矿功能,在放矿机和车斗安装视频监控摄像头,将矿车位置和装矿状态等实时传输至远程放矿操作平台。在放矿全流程,以人员的远程控制为主要技术手段,同时高速的视频传输为人员远程操作提供指导,达到了井下溜井放矿的无人化作业。同时,单由一人即可完成多处的溜井放矿作业,放矿效率大幅提高[5]。远程放矿作业方式见图4。

图4 远程放矿作业方式Fig.4 Remote ore drawing operation mode

5 电机车智能化运输系统整体运行及效果

从整体上对电机车运输系统分析和改造,增加车载CPE、PLC控制单元、车载视频采集和传输单元、读卡器等通信控制设备,从而实现电机车与中控室的通信,完成整体运输流程的人员远程控制。无人驾驶系统在有效融合4GLTE无线专网、电机车运输关键点定位与远程控制、远程放矿等多种技术的情况下,实现了运矿车间有轨运输环节的全过程可视化管理及井下无人化运输。通过系统的研究及应用,针对双车对开的运行模式,根据现场实际情况,采用“4G LTE固定基站+泄漏电缆”的信号覆盖方式,可实现CJY20/9GP架线式电机车本地、远程、自动三种方式的操作方式,并在减员增效、改善操作环境等方面取得显著效果。

该系统作业平台已稳定高效运行7个月,达到了预期效果,主要包括以下几方面:

1)人员使用方面:系统实施后只需要1名操作员在中控室进行驾驶、放矿、变道等操作,相比实施前需要电机车驾驶员和溜井放矿工3个岗位,每班每车优化减少人员2人。

2)运输效率方面:振动放矿机的远程操作以及运输调度的统一化管理,减少了人员作业量,实现单趟运矿时间约为18 min,相比改造前单趟运矿时间22 min,运输时间每趟减少18%。

3)装载系数方面:通过系统的实施,将装载系数提高到158 t/列,相比改造前112 t/列,运输效率提升了41%。

4)安全环保方面:系统应用后,机车掉道次大幅减少,实现人员工作地点由井下转到中控室集中控制,职工环境有效改善,劳动强度得到有效降低,职工幸福感得到显著提升。

宜春钽铌矿的电机车改造项目成果显著,并为后续的智能化无人运输创造了条件,积累了设备改造的宝贵经验。同时,培养了一批技术人员,在设备后期的维护和更新上达到自给自足。在创造经济价值方面,电机车的远程控制虽然投入高回报慢,但从未来的矿山建设和智能化发展趋势来看,电机车无人驾驶将是改变经营方式和经营理念、提高安全生产能力的必由之路。