棕刚玉除尘灰协同低品位铝土矿脱硅

2022-01-26王干干陈朝轶李军旗

王干干 陈朝轶 李军旗

摘 要:為提升低品位铝土矿铝硅比,实现棕刚玉除尘灰资源化利用,采用单因素试验考察了苛碱浓度、脱硅温度、脱硅时间、液固比和棕刚玉除尘灰与铝土矿的质量比对协同脱硅过程的影响。结果表明:在苛碱浓度为110 g/L,脱硅温度为95 ℃,脱硅时间为30 min,液固比为12 mL/g,棕刚玉除尘灰与铝土矿的质量比为1∶7的条件下,协同脱硅率为66.62%,铝损失率为2.65%,脱硅精矿的铝硅比为8.57,氧化铝含量为67.85%,达到了拜耳法生产氧化铝的要求。适量的棕刚玉除尘灰可提高低品位铝土矿的脱硅率和脱硅精矿的铝硅比,有助于实现棕刚玉除尘灰和低品位铝土矿的协同高效利用。

关键词:棕刚玉除尘灰;低品位铝土矿;脱硅;拜耳法

中图分类号:X756

文献标志码:A

拜耳法由于生产流程简单、能耗低、产品质量较高等优点,被氧化铝企业大量采用,但拜耳法仅适用于处理氧化铝含量高,二氧化硅含量低的高品位铝土矿,一般要求Al2O3大于65%,铝硅比大于7。对于铝硅比小于7的中低品位铝土矿,只能采用能耗较高、流程复杂的烧结法或联合法生产氧化铝。随着我国氧化铝工业的快速发展,优质铝土矿资源被大量消耗,中低品位铝土矿的开发越来越受到重视,其中低品位铝土矿更是占有重要地位[1]。我国储有大量的“高硅型”低品位铝土矿,其特点为氧化铝含量高,二氧化硅含量高,铝硅比小于5,硫含量高,难以直接利用。目前普遍采用“焙烧-碱浸脱硅”的方法提升矿石品质[2-4]。通过焙烧,可在活化原矿中含硅矿物的同时,脱除部分的硫和有机物,然后利用碱浸脱硅,达到提升矿石品质的目的。但此方法在脱硅的同时,铝损失率较大,造成铝资源的严重浪费。

棕刚玉除尘灰是棕刚玉在冶炼过程中产生的细微粉尘,由于冶炼工艺和原料的差异,导致棕刚玉除尘灰成分复杂、碱金属含量高、颗粒较细,处置不当极易造成空气和水体污染[5-6]。目前,棕刚玉除尘灰除少量用于生产建材外,大部分仍以堆存为主,没有得到有效利用。棕刚玉除尘灰的主要成分为氧化铝、二氧化硅和氧化钾,其中二氧化硅主要以非晶态的形式存在,这表明棕刚玉除尘灰可采用碱浸脱硅的方式提升其铝硅比[7]。

为实现低品位铝土矿和棕刚玉除尘灰的协同利用,减少碱浸脱硅过程中的铝损失,本文以焙烧低品位铝土矿和棕刚玉除尘灰为原料,采用单因素试验系统研究了苛碱浓度、脱硅温度、脱硅时间、液固比和棕刚玉除尘与铝土矿的质量比对协同脱硅过程的影响,通过对碱浸脱硅过程的优化,为低品位铝土矿的开发和棕刚玉除尘灰的资源化利用奠定基础。

1 试验

1.1 原料

氢氧化钠为分析纯,购自上海国药集团化学试剂有限公司;采用电导率为0.1 μS/cm的去离子水配置脱硅碱液。棕刚玉除尘灰和低品位铝土矿分别取自贵州遵义某磨料厂和贵州某氧化铝厂。低品位铝土矿经960 ℃闪速焙烧40 s,然后研磨至粒度小于74 μm的颗粒占总量的75%以上。采用X射线荧光光谱分析棕刚玉除尘灰和焙烧低品位铝土矿的化学成分,见表1。从表1可知,棕刚玉除尘灰和焙烧低品位铝土矿的铝硅比分别为0.63和4.07,均低于拜耳法生产氧化铝的要求。

采用X射线衍射光谱分析棕刚玉除尘灰和焙烧低品位铝土矿的主要物相组成,如图1所示。棕刚玉除尘灰中的主要结晶相为刚玉、硫酸钾和硅酸铝钾等,且在其XRD图谱中存在峰型较宽的“馒头峰”,表明还存在玻璃相的铝硅酸盐[8]。焙烧低品位铝土矿的主要物相为氧化铝、二氧化硅、硅酸铁和钛酸铁等。

1.2 试验方法

脱硅试验在集热式恒温磁力搅拌器中进行,首先向具塞三角烧瓶中加入300 mL配置好的苛碱溶液,加热到设定温度后,加入焙烧低品位铝土矿和棕刚玉除尘灰,搅拌、恒温一定时间,趁热过滤,并用热水洗涤脱硅精矿数次。脱硅精矿110 ℃下干燥12 h,然后研磨混合均匀,采用XRF分析铝硅比。滤液和洗液混合、冷却、定容后,测定其中的硅、铝含量,脱硅率和铝损失率采用式(1)计算[9]。

η =[Vω3 / (m1ω1 + m2ω2)]×100%(1)

式中:m1和m2分别为棕刚玉除尘灰和铝土矿的质量,g;ω1和ω2分别为棕刚玉除尘灰的硅含量和铝土矿的铝含量(质量分数),%;V为滤液和洗液混合定容后的体积,L;ω3为定容后的溶液中的硅含量或铝含量,g/L。

1.3 分析方法和仪器

分别采用硅钼蓝分光光度法和EDTA络合滴定法测定脱硅液中硅、铝的含量[10]。采用X射线荧光光谱(XRF,赛默飞3600,美国)分析原料和脱硅精矿的铝硅比。采用X射线衍射光谱(XRD,X’pert Proder 帕纳科,荷兰)分析棕刚玉除尘灰和焙烧低品位铝土矿的物相。

2 结果与讨论

2.1 苛碱浓度对脱硅效果的影响

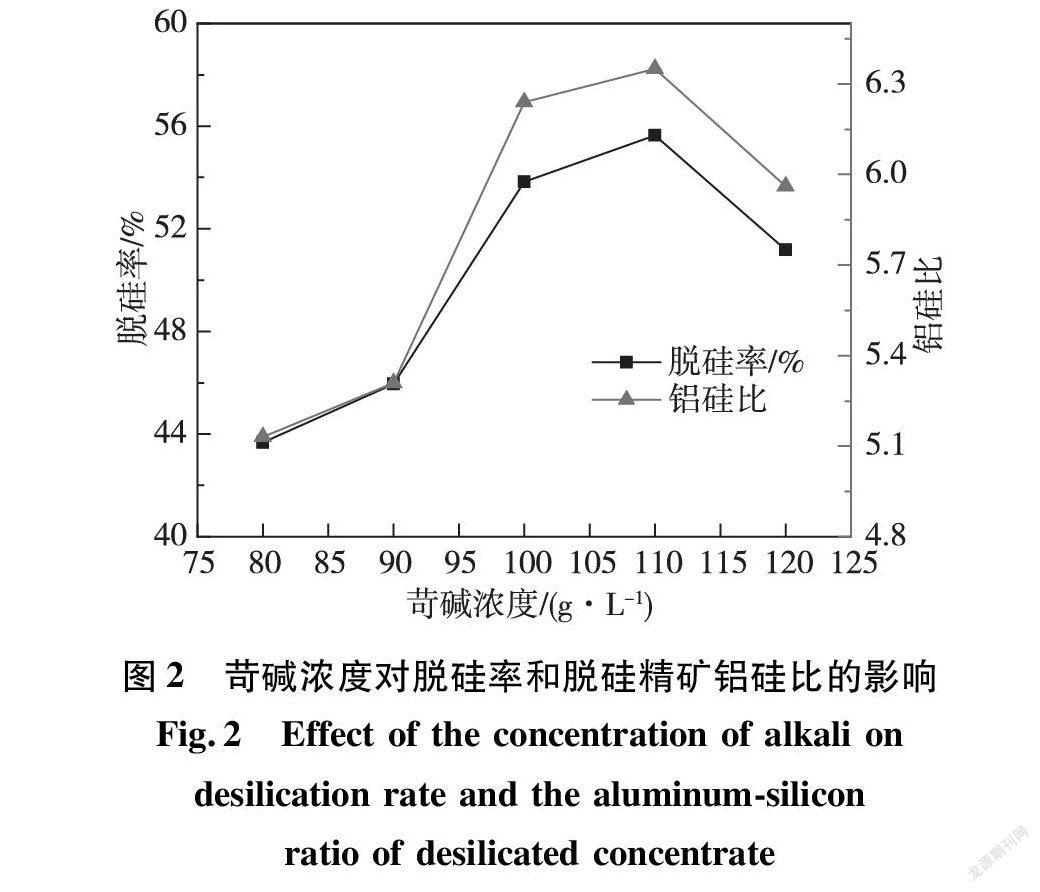

在m(棕刚玉除尘灰)∶m(铝土矿)=1∶5,液固比为8 mL/g,95 ℃脱硅反应30 min的条件下,研究苛碱浓度对脱硅效果的影响,结果如图2所示。

从图2可知:苛碱浓度对脱硅率和脱硅精矿的铝硅比影响较大,随着苛碱浓度的增加,脱硅率和脱硅精矿的铝硅比均有较大提升,并在110 g/L处达到最大值,此时脱硅率为55.63%,脱硅精矿的铝硅比为6.35;继续提高苛碱浓度,脱硅率和脱硅精矿的铝硅比均出现不同程度的下降,这可能是苛碱浓度过高导致原料中的铝被大量浸出。在碱性条件下,铝和硅会重新生成沉淀,导致脱硅率和脱硅精矿的铝硅比均出现下降[11]。综上分析,选择110 g/L的苛碱溶液进行下面的脱硅试验。

2.2 脱硅温度对脱硅效果的影响

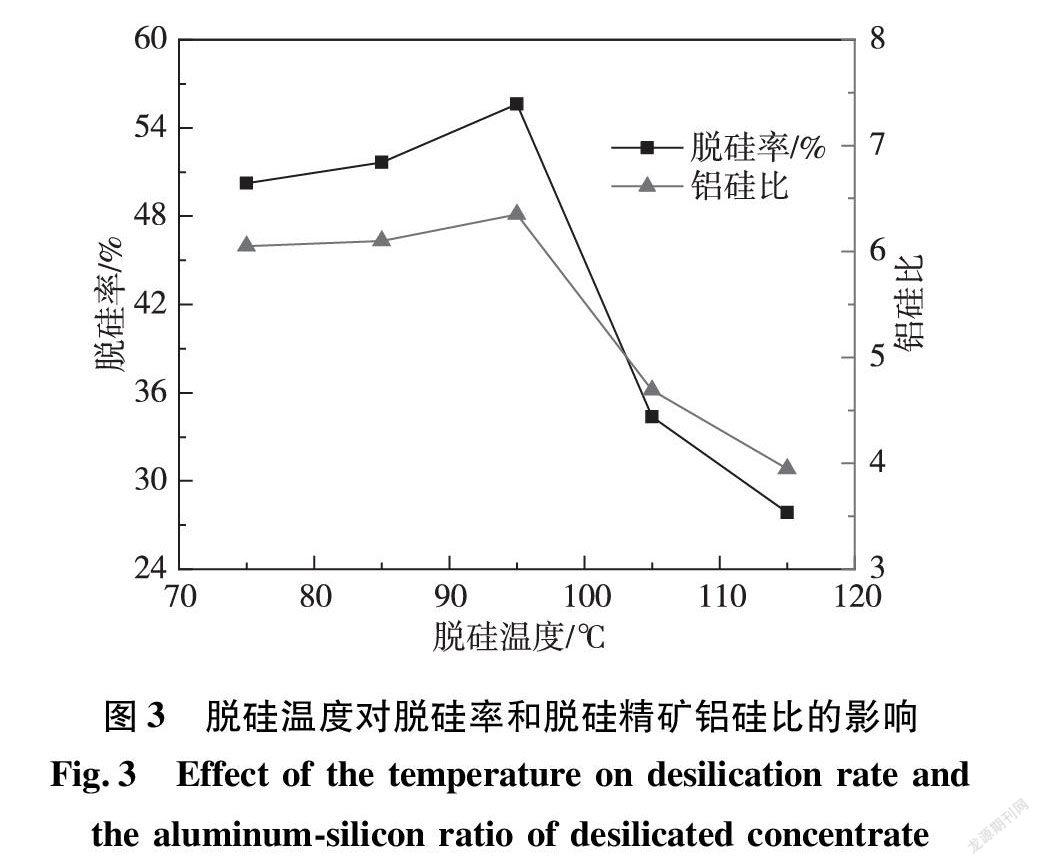

在m(棕刚玉除尘灰)∶m(铝土矿)=1∶5,液固比为8 mL/g,苛碱浓度为110 g/L,不同温度的条件下脱硅反应30 min,研究脱硅温度对脱硅效果的影响,结果见图3。

从图3可看出:隨着脱硅温度的升高,脱硅率和脱硅精矿的铝硅比均有不同幅度的提升,当温度为95 ℃时,脱硅率和脱硅精矿的铝硅比达到最大值,此时脱硅率为55.63%,脱硅精矿的铝硅比为6.35;继续升高温度,脱硅率和脱硅精矿的铝硅比均迅速降低。这可能是由于在常压条件下,温度高于95 ℃后,溶液蒸发加剧,导致脱硅液黏度增大,不利于脱硅反应的进行。因此,确定95 ℃为最佳脱硅温度。

2.3 脱硅时间对脱硅效果的影响

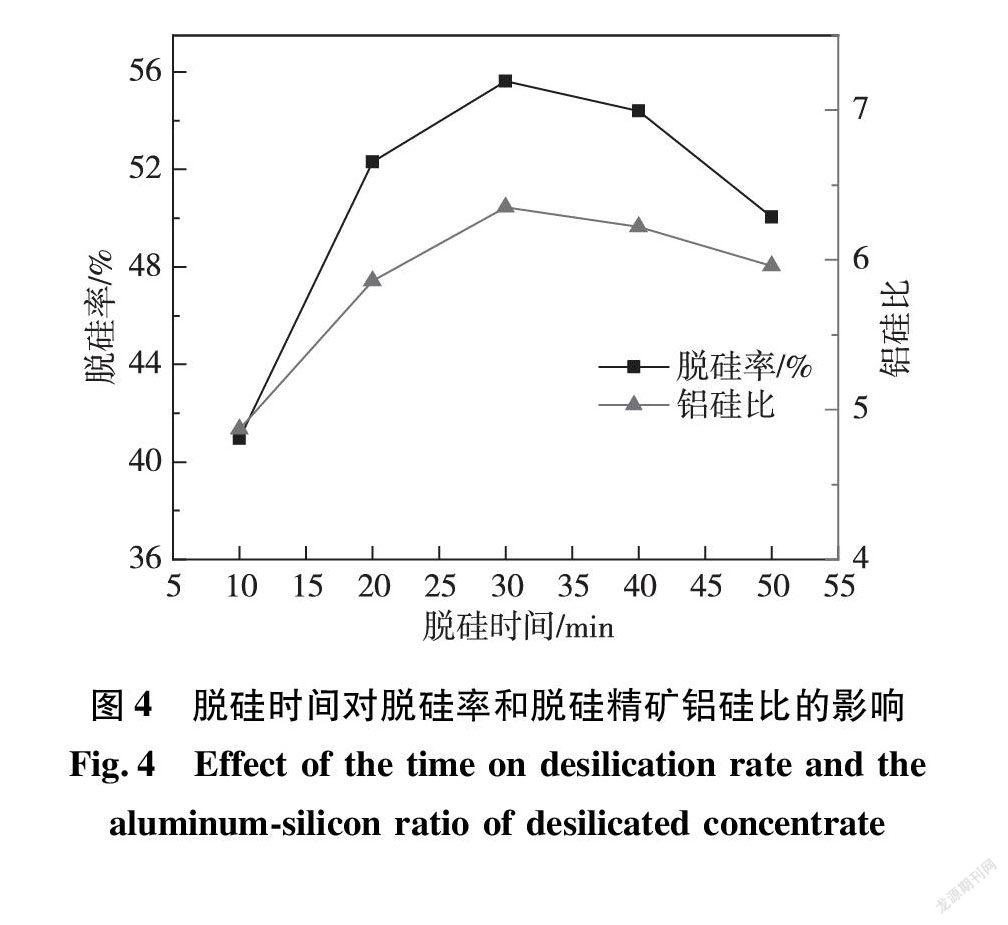

在m(棕刚玉除尘灰)∶m(铝土矿)=1∶5,液固比为8 mL/g,苛碱浓度为110 g/L, 95 ℃的条件下脱硅反应不同时间,研究脱硅时间对脱硅效果的影响,结果如图4所示。

从图4可以看出:随着脱硅时间的延长,脱硅率和脱硅精矿的铝硅比均有所提高,当脱硅时间为30 min时,脱硅率为55.63%,脱硅精矿的铝硅比达到最大值,为6.35;继续延长脱硅时间,脱硅率和脱硅精矿的铝硅比开始下降。这可能是随着脱硅时间的延长,脱硅液中的铝和硅开始形成铝硅酸钠等沸石相[12],硅和铝重新进入脱硅精矿中,从而降低了脱硅率和脱硅精矿的铝硅比。因此,选择30 min为最佳的脱硅时间。

2.4 液固比对脱硅效果的影响

在m(棕刚玉除尘灰)∶m(铝土矿)=1∶5,苛碱浓度110 g/L,95 ℃的条件下脱硅反应30 min,研究液固比对脱硅效果的影响,结果如图5所示。

从图5可以看出:随着液固比的增大,脱硅率和脱硅精矿的铝硅比均逐渐上升,并趋于稳定,当液固比为12时,达到最大值,此时脱硅率为63.31%,脱硅精矿的铝硅比为8.01;继续提高液固比,脱硅率和脱硅精矿的铝硅比变化不大。因此,确定最佳液固比条件为12 mL/g。

2.5 质量比对脱硅效果的影响

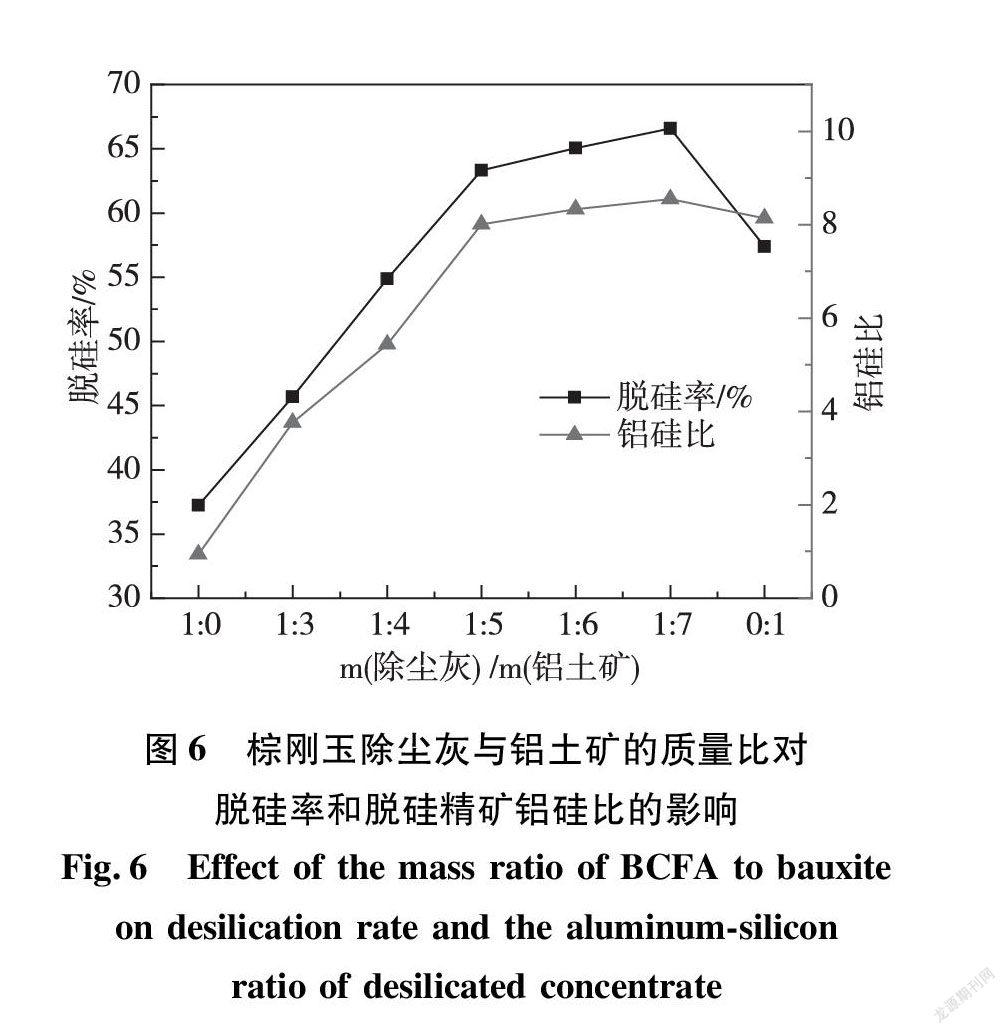

在脱硅温度为95 ℃,脱硅时间为30 min,苛碱浓度为110 g/L,液固比为12 mL/g的条件下,考察棕刚玉除尘灰与铝土矿质量比对脱硅效果的影响,结果如图6所示。

从图6可以看出:单独添加棕刚玉除尘灰或铝土矿进行脱硅,脱硅效果均不理想,二者的脱硅率分别为37.22%和57.39%。在混合脱硅中,脱硅率和脱硅精矿的铝硅比随着棕刚玉除尘灰掺量的减少而逐渐增大,当二者质量比为1∶7时达到最大值,分别为66.59%和8.55。这表明少量的棕刚玉除尘灰的加入,可以提高体系的脱硅率和脱硅精矿的铝硅比。

2.6 验证试验及脱硅过程

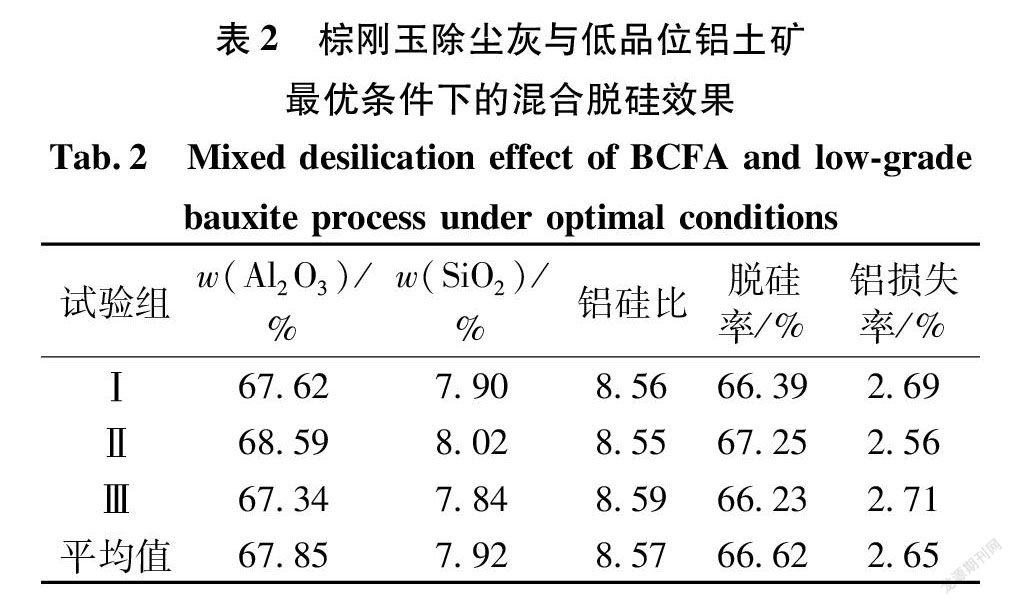

综合上述单因素试验,确定棕刚玉除尘灰与低品位铝土矿混合脱硅的较佳条件:苛碱浓度为110 g/L,脱硅温度为95 ℃,脱硅时间为30 min,液固比为12 mL/g,棕刚玉除尘灰与铝土矿质量比为1∶7。采用以上数据,进行3组验证试验,并以脱硅率、铝损失率作为评价标准,试验结果见表2。

从表2可以看出,设置的3组平行样试验结果十分接近,可证明本试验具有较好的重复性。在此条件下,脱硅率达到66.62%,脱硅精矿的铝硅比为8.57,铝损失率仅为2.65%,说明采用棕刚玉除尘灰协同低品位铝土矿混合脱硅具有较佳的脱硅效果。

从棕刚玉除尘灰协同低品位铝土矿脱硅效果来看,一定量的棕刚玉除尘灰可以提高原料的脱硅率和脱硅精矿的铝硅比。这可能是由于棕刚玉除尘灰的加入改变了原料中活性硅、玻璃体的含量及原料的粒径分布,从而改善了混合脱硅效果[13]。结合物相分析结果,由于棕刚玉除尘灰中含有较多的玻璃相二氧化硅,更容易在碱液中分解,从而增加了碱液中可溶硅的含量,促进了方钠石、Y型沸石或P型沸石等沸石相的形成,更多地消耗了碱液中的铝,从而降低了铝的损失[14-15]。

3 结论

1)棕刚玉除尘灰协同低品位铝土矿混合脱硅具有较好的脱硅效果,最佳脱硅条件:苛碱浓度为110 g/L,脱硅温度为95 ℃,脱硅时间为30 min,液固比为12 mL/g,棕刚玉除尘灰与铝土矿的质量比为1∶7。

2)在最佳脱硅条件下,协同脱硅率为66.62%,脱硅精矿的铝硅比为8.57,铝损失率仅为2.65%,Al2O3含量为67.85%,达到拜耳法生产氧化铝的要求,优于单独添加铝土矿碱液脱硅的效果,可实现棕刚玉除尘灰与低品位铝土矿的协同利用。

参考文献:

[1]张站云, 张建强, 魏兆斌, 等. 山西某低品位铝土矿浮选脱硅扩大连选试验研究[J]. 轻金属, 2021(4): 5-9.

[2] WU H F, CHEN C Y, LI J Q, et al. Digestion mechanism and crystal simulation of roasted low-grade high-sulfur bauxite[J]. Transactions of Nonferrous Metals Society of China, 2020, 30 (6): 1662-1673.

[3] XU Y P, CHEN C Y, LAN Y P, et al. Desilication and recycling of alkali-silicate solution seeded with red mud for low-grade bauxite utilization[J]. Journal of Materials Research and Technology, 2020, 9(4): 7418-7426.

[4] 邱怡锦. 低品位铝土矿的化学预脱硅与硅的资源化利用[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2020.

[5] 李文君, 邓国祥, 冀荣光, 等. 棕刚玉粉尘对工人健康影响的调查及实验研究[J]. 中华劳动卫生职业病杂志, 1990, 8(1): 14-16.

[6] 李惠文, 王寧, 陈业材, 等. 棕刚玉烟尘回收的环境意义及其矿物学研究[J]. 岩石矿物学杂志, 1999, 18(4): 348-356.

[7] 李惠文, 侯鸿泉. 棕刚玉烟尘的物质成分研究[J]. 贵州地质, 1999, 16(1): 57-65.

[8] LI G, WANG B, SUN Q, et al. Adsorption of lead ion on amino-functionalized fly-ash-based SBA-15 mesoporous molecular sieves prepared via two-step hydrothermal method[J]. Microporous and Mesoporous Materials, 2017, 252: 105-115.

[9] LIU W, WANG X, LU Z, et al. Preparation of synthetic rutile via selective sulfation of ilmenite with (NH4)2SO4 followed by targeted removal of impurities[J]. Chinese Journal of Chemical Engineering, 2017, 25(6): 137-144.

[10]龙乾. 棕刚玉用低品位铝土矿的脱硅及灰渣利用[D]. 贵阳: 贵州大学, 2020.

[11]孙津. 含硅矿物在预脱硅和溶出过程中的行为初探[J]. 中国金属通报, 2020, 4:271-272.

[12]VOGRIN J, SANTIN T, PENG H, et al. The anion effect on sodium aluminosilicates formed under Bayer process digestion conditions[J]. Hydrometallurgy, 2020, 192: 105236.1-105236.9.

[13]GRANIZO N, PALOMO A, FERNANDEZ-JIMNEZ A. Effect of temperature and alkaline concentration on metakaolin leaching kinetics[J]. Ceramics International, 2014, 40(7): 8975-8985.

[14]CHEN F F, ZHANG Y F, JIANG X D, et al. Structure transformation of sodium aluminosilicates as desilication agents in the desilication of highly alkaline sodium aluminate solution containing silica[J]. Microporous & Mesoporous Materials, 2016, 235: 224-232.

[15]JIANG Z Q, YANG J, MA H W, et al. Reaction behaviour of Al2O3 and SiO2 in high alumina coal fly ash during alkali hydrothermal process[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 2065-2072.

(责任编辑:周晓南)

Synergistic Desiliconization of Brown Corundum

Fly Ash and Low-grade Bauxite

WANG Gangan, CHEN Chaoyi*, LI Junqi

(1.School of Materials and Metallurgy, Guizhou University, Guiyang 550025, China; 2.Guizhou Province Key Laboratory of Metallurgical Engineering and Process Energy Saving, Guiyang 550025, China)

Abstract:

In order to increase the aluminum-silicon ratio of low-grade bauxite and realize the resource utilization of brown corundum fly ash (BCFA), this study used a single factor method to investigate the concentration of alkali, the desilication temperature, the time, the liquid-solid ratio, and the mass ratio of BCFA to bauxite on the mixed desiliconization process. The result shows that at the alkali concentration of 110 g/L, a desilication temperature of 95 ℃, a desilication time of 30 min, a liquid-solid ratio of 12 mL/g, and the mass ratio of BCTA to bauxite is 1∶7, the synergistic desiliconization rate is 66.62%, the aluminum loss rate is 2.65%, and the aluminum-silicon ratio of the desiliconized concentrate is 8.57, the alumina content is 67.85%,which meets the requirements of the Bayer process for alumina production. A proper amount of BCFA can increase the desiliconization rate of low-grade bauxite and the aluminum-silicon ratio of desiliconized concentrate, which helps to realize the synergistic and efficient utilization of BCFA and low-grade bauxite.

Key words:

brown corundum fly ash; low-grade bauxite; desiliconization; Bayer process