生产工艺对异步电动机力能指标的影响分析

2022-01-26巩瑞春

巩瑞春

(包头师范学院信息科学与技术学院,内蒙古 包头 014030)

生产工艺是保障异步电动机力能的重要方式,不同的生产工艺能够不同程度影响异步电动机的力能指标。由于不同生产工艺的异步电动机设计理念也有所不同,导致异步电动机的力能指标也必然不同。在我国,针对生产工艺对异步电动机力能指标的影响分析,普遍还停留在理论层面,创新程度低,在实际应用中无法达到预期的效果,研究还存在很大的局限性[1]。生产工艺影响异步电动机力能指标参数的问题屡见不鲜,主要是导致异步电动机功率因数波动,进而影响异步电动机运行的安全性。大量文献表明生产工艺是确保异步电动机力能指标质量的先决条件。基于此,本文分析了生产工艺对异步电动机力能指标的影响,重点讨论了异步电动机力能指标最佳时应采用的生产工艺,为异步电动机力能设计提供了新思路。

1 生产工艺对异步电动机功率因数的影响

在分析生产工艺对异步电动机力能指标的影响中,必须预先明确生产工艺与异步电动机功率因数之间的相关性。在本次研究中,为保证研究结果的有效性,只采用不同生产工艺作为研究的自变量,不设置任何其他影响因素[2]。在生产工艺对异步电动机功率因数的影响中,最关键的影响异步电动机力能指标空载电流、电抗电流以及有功电流的数值。设异步电动机功率因数的计算表达式为 cosφ,可得公式(1)。

公式(1)中:I指的是异步电动机的标准条件下的规定电流;p指的是满载电流分量;X指的是无功电流分量;O指的是电抗电流分量。通过公式(1)得出异步电动机功率因数,由此可知,当生产工艺变化时,空载电流会增大,导致异步电动机功率因数变低;电抗电流以及有功电流增大时,会导致异步电动机功率因数变低,主要原因在于生产工艺的改变下,绕组电抗必然会显著增加,进而改变异步电动机功率因数。

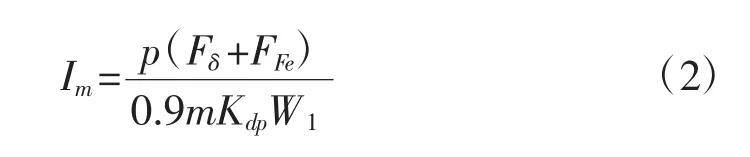

不同生产工艺对异步电动机功率因数带来的影响,能够直接改变异步电动机空载与满载下的功率[3]。本文通过计算不同生产工艺下异步电动机空载的激磁电流,进而确定生产工艺对异步电动机空载功率的具体影响。本文采用塑性模型组的摩尔一库伦模型模拟,假定异步电动机空载运行服从Darcvy定律,用激磁电流描述异步电动机空载功率因数;再用负序磁场的转差率描述异步电动机空载功率性能。首先,计算异步电动机空载状态下的激磁电流。设异步电动机空载状态下的激磁电流表达式为Im,可得公式(2)。

公式(2)中:Fδ指的是激磁磁势;FFe指的是铁心激磁磁势;m指的是极对数;K指的是定子相数;d指的是绕组数,为实数;W1指的是激磁电流串联下的匝数。通过公式(2)计算结果,可得出异步电动机空载状态下的激磁电流。由此可见,上述参数均可以影响异步电动机空载状态下的激磁电流,而以上参数均与生产工艺相关。在异步电动机生产过程中,由于转子外圆车小,会增长激磁磁势,进而影响异步电动机空载状态下的激磁电流增大。在异步电动机加工阶段,一旦定子齿部弹开度过大,会增大异步电动机空载状态下的激磁电流。在异步电动机生产时,定子铁心位置误差大,会增加异步电动机空载状态下的激磁电流[4]。在异步电动机生产时,必须精准定位定子铁心压入机壳,避免定子铁心压入机壳位置偏差大,导致异步电动机功率降低。另外,冲片大小齿过多,降低异步电动机空载状态下的激磁电流,降低异步电动机功率。以上为异步电动机空载状态下,生产工艺对异步电动机功率因数的影响指标。

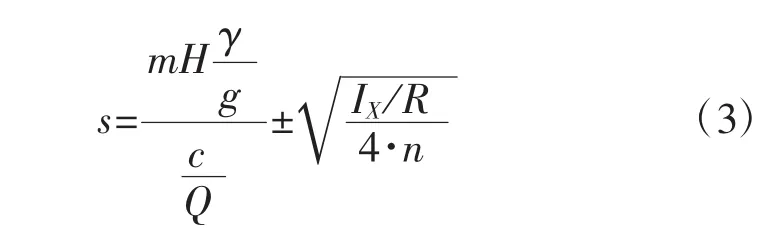

在此基础上,分析异步电动机满载状态下生产工艺对异步电动机功率因数的影响。本文以负序磁场的转差率表示异步电动机满载状态下的异步电动机功率核心影响指标。设其计算表达式为s,可得目标函数如公式(3)所示。

公式(3)中:γ指的是异步电动机满载状态下转子的转速;H指的是异步电动机满载状态下的正序电流;g指的是异步电动机满载状态下的负序电流;c指的是异步电动机满载状态下的正序旋转磁场权重;Q指的是异步电动机满载状态下的负序旋转磁场权重;R指的是异步电动机满载状态下的电阻值;n指的是转子电流的频率。通过公式(3),得出异步电动机满载状态下的负序磁场的转差率,明确生产工艺作为影响异步电动机功率因数的主要自变量。根据上文计算,可以发现在其他参数一定的情况下,根据c的具体数值与Q数值之间的变化关系,即可分析出异步电动机满载状态下生产工艺对异步电动机功率因数的具体影响程度[5]。采用Q的数值不超过0.5时的生产工艺用于生产异步电动机,保证异步电动机的功率能够满足力能所需标准。

2 生产工艺对异步电动机转矩峰值波动的影响

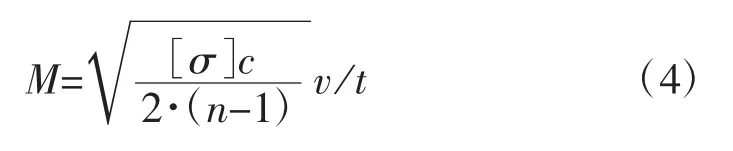

在明确生产工艺对异步电动机功率因数具体影响的基础上,分析不同生产工艺造成的异步电动机转矩峰值波动[6]。本文通过计算不同生产工艺下异步电动机的转矩峰值,分析生产工艺对异步电动机转矩峰值的影响。设不同生产工艺下异步电动机转矩峰值波动系数的表达式为M,可得公式(4)。

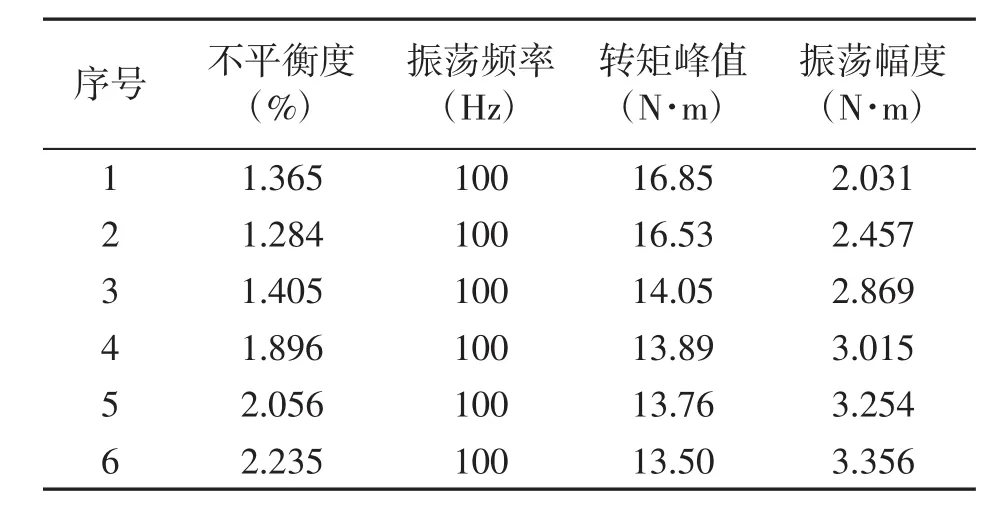

公式(4)中:σ指的是不同生产工艺下的异步电动机振荡幅度;v指的是不同生产工艺下的异步电动机振荡频率变化系数;t指的是生产材料厚度,计算单位为mm。结合公式(4)计算结果,得出不同生产工艺下异步电动机转矩峰值波动系数,并统计不同生产工艺下的异步电动机转矩峰值及定变量,生产工艺造成异步电动机转矩峰值波动的具体参数,如表1所示。

表1 生产工艺造成异步电动机转矩峰值波动参数

通过表1可得出结论为:生产工艺造成异步电动机转矩峰值波动系数不同于生产工艺造成异步电动机转矩峰值折减系数,不同生产工艺下异步电动机转矩峰值波动系数可用于描述异步电动机不平衡度、振荡频率以及振荡幅度。结合具体的异步电动机力能指标,致力于将M的取值最小化[7]。不同生产工艺下异步电动机转矩峰值波动系数数值越大证明该生产工艺下对于异步电动机转矩峰值波动影响也就越大,发生异步电动机故障的几率也就越高。因此,一方面,在异步电动机生产的过程中,由于不同生产工艺导致异步电动机转矩峰值的改变,降低异步电动机稳态运行系数;另一方面,在异步电动机生产的过程中,由于不同生产工艺导致脉动转矩波形变化幅度大,改变了异步电动机的力能。因此,在异步电动机生产过程中,可使用有限单元递增法,计算每一段假定时间内的异步电动机转矩峰值,记录当下产生的异步电动机转矩峰值以及相同时间段下的振荡幅度。探索不同生产工艺下造成的异步电动机转矩峰值波动,尽可能的将异步电动机转矩峰值波动控制在允许范围内,进而提高异步电动机力学性能。

3 生产工艺对异步电动机效率的影响

除上述问题,生产工艺还会对异步电动机效率产生影响。对于指定功率的异步电动机而言,其运行效率会受到多种相关因素对其的影响[8],其中包括生产过程中的输入/输出功率、电动机总耗能等。本文以上述力能指标为研究依据,可计算异步电动机在正常情况下的工作功率,计算公式如式(5)所示。

公式(5)中:η指的是异步电动机工作效率;p2指的是在实际生产过程中电动机的输出功率;p1指的是输入功率;P指的是异步电动机在单位时间内工作的总耗能。根据上述计算公式可知,此种类型电动机的输出功率与输入功率之间呈现一定的反比例股演习。也就是说当使用异步电动机进行生产活动时,若提升输入功率,便会造成电动机的整体运行功率下降[9]。在对异步电动机力能指标分析过程中发现,铁心是构成电动机设备的核心构件,它与转子共同构成磁路。在感应电动机指标过程中,可基于电子力学角度,对铁心生产中磁通的损耗进行分析。由于发电机磁场中磁分子的取向是不断发生变化的,因此可认为生产中涡流损耗是降低异步电动机效率的主要原因。异步电动机生产中涡流损耗量的计算公式如式(6)所示。

公式(6)中:P涡流指的是生产中涡流损耗量;B指的是异步发电机的磁通密度;f指的是交流磁通变化的频率;ρ指的是电动机的电阻系数。根据上述计算公式,为了降低对异步电动机的损耗,可从定子铁片层面分析,要求在执行相关生产行为时,使用大电阻率的硅钢片,或采用将异步电动机的绝缘处进行反复碾压的方式,实现对其的绝缘处理[10]。综上所述,异步电动机效率低在生产工艺上的主要原因可总结如下:其一,生产中定子毛刺过多,对电动机的正常工作造成干扰,使其极易出现片间短路、增加涡轮转数等问题;其二,划分的定子槽间距不均等,内部与外部圆心无法实现有效重合,由于铁心不齐导致的转子相擦模,造成异步电动机在运行中的内部磨损;其三,铁心核心构件质量不足,导致安装过程中片间绝缘遭到损害,此种问题在一定程度上增加了铁耗;其四,通常情况下,使用硅钢片固定铁心,极易导致异步电动机核心电路出现短路问题,甚至会增强绕能力。基于生产工艺领域范围内对其开展研究,可发现多种造成异步电动机效率低的因素。因此,在后期的相关生产工作中,可从上述问题着手对生产工艺进行持续改进。

4 结论

通过生产工艺对异步电动机力能指标的影响分析,能够取得一定的研究成果,由此可知,不同生产工艺必然会对异步电动机力能指标造成不同程度的影响。本文以功率、转矩峰值以及效率为力能指标,得出生产工艺对其的具体影响。因此,本文提出的生产工艺对异步电动机力能指标的影响分析是具有现实意义的,能够指导异步电动机力能优化。在后期的发展中,应加大对异步电动机生产工艺的优化设计。截止目前,国内外针对异步电动机生产工艺的研究仍有待完善,在日后的研究中还需要进一步对异步电动机生产工艺的优化设计进行深入研究,为提高异步电动机的力能提供参考。