660MW超临界机组深度调峰自动控制技术研究

2022-01-26韩院臣

韩院臣

(国电建投内蒙古能源有限公司,内蒙古 鄂尔多斯 017209)

火力发电厂的深度调峰用于稳定电网,这一操作对系统中各个设备的运行提出了考验,锅炉的循环水管路、给水泵、汽轮机等都会受到很大的影响。基于DCS和现代化传感器的自动控制技术可提高深度调压的控制能力,减少人为监护时的风险和难度,研究自动化控制技术在深度调峰中的应用具有重要的工程意义。

1 深度调峰面临的主要难点

1.1 对锅炉循环水管路的影响

锅炉的水循环系统工作在高温、高热环境之下,只有不断实施低温水循环,才能确保这些管路的安全性,通过其水循环系统的冷却水必须达到足够的流量,否则冷却效果难以保障。在深度调峰的过程中,机组负荷会发生变化,一旦其负荷值降低到正常水平的30%,循环水系统中个别管路的水流量就会有所下降,且水的分布也是不均衡的,锅炉系统中的换热管道在这种情况下可能因为温度过高而爆管,换言之,深度调峰时爆管的风险将大幅度上升。此外,在深度调峰时,锅炉燃烧室的供热量并没有出现大幅度下降,但供给锅炉的水量却可能出现显著的下降,由此带来的风险是锅炉中部分受热面不能获得有效的水冷降温,进而产生大面积的过热现象,典型的位置如水冷壁[1]。

1.2 对给水泵的影响

超临界机组的给水泵用于给系统中的锅炉供水,如果系统仅仅采用单台给水泵的配置方案,一旦其出现故障,锅炉给水将中断,可靠性和安全性都很差。鉴于此,在工程实践中一般采用双给水泵的配置方案,单台供水能力即可满足系统需求,配置两台给水泵时,每一台仅仅使用50%的额定流量。并联运行的两台给水泵在深度调峰的情况下会出现给水量显著下降的情况,而给水泵中设置有专门的再循环保护阀。为了有效避免这两台给水泵争夺水资源,当水量下降到一定程度时,需打开再循环保护阀,但是给水流量经过这一操作,可能产生波动,锅炉系统对给水流量设置了安全保护值,深度调峰操作也可能引发机组跳闸[2]。

1.3 对汽轮机叶片的影响

火电厂汽轮机低压缸末级叶片的工作环境相对比较苛刻,其动力来自于湿热高温的蒸汽,在其推动之下高速旋转,将机械能转化成电力能源。高温蒸汽作用于金属材料,可产生一定的腐蚀作用,而汽轮机高速运转的过程中会产生非常剧烈的离心作用力。深度调峰操作会大幅度减少蒸汽量,进而在个别部位产生回流,水冲蚀作用会因此而作用在末级叶片上,进而导致其按照一定的周期,反复地震颤。叶片的边缘部位在这种作用之下会产生变形,造成其边缘部位呈现出凹凸不平的特点,叶片的使用寿命会因此而大幅降低[3]。

1.4 对机组寿命的影响

汽轮机的使用寿命主要决定于其转子,从汽轮机投产运行开始算起,转子受到各种因素的影响,第一次出现了肉眼可见的裂缝,整个过程经历的时间长度就是汽轮机的使用寿命。造成汽轮机受损的原因主要包括两大类,第一类是蠕变耗损,第二类是疲劳耗损。造成蠕变耗损的主要原因是转子的工作过程中会受到长期的应力侵蚀,并且在热蒸汽的高温作用下,易产生热胀冷缩效应。疲劳耗损的成因是转子在运行过程中不断地经历开启和停止,而这两个阶段性的过程很容易导致其产生机械疲劳。根据常用启动方式及其在所有启动次数中的占比,可计算出汽轮机组在特定时间内的总循环使用寿命,常见启动方式包括冷态启动、温态启动、热态启动等。机组在深度调峰状态下的运转会产生显著的负荷波动,而这种波动增加了汽轮机组使用寿命的耗损速度[4]。

2 自动化控制技术在深度调峰中的应用

2.1 自动化调控的注意事项

第一,DCS系统的深度调峰基础逻辑不完善。国内火力发电机组大多以启停方式来控制,一般是在额定发电负荷50%以下时操作。DCS控制系统在这一负荷状态下没有实施过有效的连续控制,并且DCS在设计时也没有充分考虑电力调峰方面的需求。回路的稳定会受到汽包水位以及给水流量等因素的影响。DCS系统通常在中高负荷情况下运行良好,但是深度调峰时,负荷水平大幅降低,给水、燃料、配风等运行条件都不易控制[5]。

第二,脱硝排放的控制问题。660MW火电机组在运行过程中要采用多种技术方式来去除氮氧化物,也就是脱硝。常用的技术方法为降低煤炭中的氮含量(低氮燃烧),另一种技术路线是SCR,通过催化还原的方式减少氮含量[6]。实现以上几种工况,须加强锅炉运行过程中的配风控制,当工况发生变换时,相应的配风也要随之做出调整。深度调峰时,负荷变化范围较大,相对于稳态燃烧过程,这一阶段的氮氧化物排放量会显著增加。在这种情况下,依靠人工方式来配风难以满足不同工况切换时的需求,基于DCS自动化控制系统来实现这一功能,将更加科学有效。

第三,低负荷下的稳燃控制。深度调峰所造成的低负荷运行对锅炉系统的稳态燃烧造成了很大的影响,给水量下降导致燃料供应也要随之变化,由此将引发一系列变动。依靠人工管理模式控制时,难以做到及时、精确而有效地控制,在这样的背景下,引入自动化控制方式[7]。在深度调峰的低负荷状态之下,借助DCS自动化控制系统尽可能实现燃料、氧量、配风以及制粉等过程的精确控制,使系统中的各个环节实现有效的协调。

2.2 深度调峰的自动化控制策略

第一,优化DCS的基础控制逻辑。1)优化连锁保护。在660MW临界机组开展深度调峰的操作时,机组中各个设备的运行状态逐渐接近其临界值,系统中原本就设置了一系列保护措施,在超过安全阈值的情况下会触发这些保护动作,导致跳闸,造成深度调峰过程中断,影响系统安全。为了避免这种问题,在调峰之前改变原有的保护设置,根据保护措施的作用,只要不威胁到安全,就可以在超过阈值后不触发具体的操作,仅仅发出报警信息即可[8]。2)优化过程控制。深度调峰下的机组在安全运行的边界稍有不慎就可能引发一定的安全风险,依靠人工管理模式来实现全面监控是难以满足需求的。主要原因在于深度调峰时,系统运行负荷低于额定负荷,存在较多的非线性变化。所以在管理过程中借助DCS系统的优化来提升自动化监控,在技术条件允许的情况下可将现阶段应用广泛的人工智能算法以及预测算法等应用进去。3)测量校正的优化控制。系统在额定工况下运行时通常能有效控制氧量、配风、燃料以及水蒸汽的压力等参数,但是在深度调压的情况下,这些参数都不太稳定,并且负荷水平的下降导致这些参数的测量精度出现大幅下降。自动控制系统在运行过程中应该对这些重要的参数实施自动化监控,必要时对其进行一定的补偿。

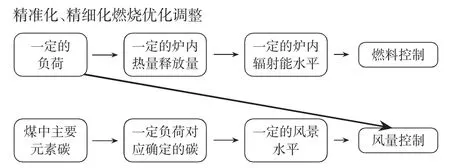

第二,低负荷条件下的稳态燃烧控制策略。负荷水平的降低造成火电系统安全风险上升,为了防止锅炉爆管、局部过热或者供能中断等问题,全面提高低负荷条件下的稳态燃烧,图1中展示了炉前稳燃-精细化燃烧的调优技术策略。在自动化深度调峰阶段应该加强制煤系统的调控,煤粉的破碎程度、单位流量以及供氧量等参数都要进行严格的调控。同时还要关注以下问题:1)低负荷状态下,煤粉的含量较低,此时要确保稳态燃烧,就应该精确掌握煤粉和配风参数,因此,安装测量精度高的风粉检测装置是实现这一目标的关键措施,技术上推荐使用基于静电感应原理的在线检测装置,已实现自动化监测的目的。2)优化一、二次配风。锅炉系统的煤粉输送主要依靠一次风来完成,因而一次风的煤粉含量要具备良好的工况适应性,在深度调峰时,工况切换较为频繁,此时一次风应该适应这种变化。在深度调峰的低负荷条件之下,炉膛内的燃料、配风等分布不均匀,有些位置浓度高,有些位置浓度低,此时的二次配风应该根据锅炉在低负荷条件下的燃烧特点合理控制其自身的分布。在自动化调控中应该引入智能化的调控技术,甚至可借助机器学习等方式,使用科学的数据训练出自动化调控的模型。

图1 炉前稳燃-精细化燃烧调优措施

第三,变负荷速率的调控。1)智能实时滑压控制技术。机组负荷要实现快速的升降,就必须确保其蓄热水平。在深度调峰时,应用智能实时滑压控制技术可使锅炉的蓄热水平控制在良好的范围之内,汽轮机组即可实现快速调压。2)凝结水辅助负荷调节技术。这种技术的核心作用是根据汽轮机系统的做功需求和功率输出需求,自动化地调节其凝结水流量,要么适当增加凝结水,要么适当减少凝结水。如图1所示。

3 结论

基于DCS自动化控制技术开展660MW超临界机组的深度调峰时,应该先去评估DCS在低负荷状态下的适应性,然后根据评估结果优化其控制逻辑。重点优化汽轮机组的保护连锁、过程控制、配风以及燃煤供应,借助DCS和人工智能技术来提高系统对各类参数的监控程度,减少对人员的依赖。