双排钢桩围堰拉杆断裂原因分析及设计优化

2022-01-26王炼

王 炼

(上海友为工程设计有限公司,上海 200093)

在涉水工程建设中,为给建造永久性构筑物创造干地施工条件,双排钢桩围堰是一种常见的临时性挡水、挡土构筑物,如长兴造船基地3#、4#船坞工程、苏州市中环快速路北段阳澄西湖隧道工程、北安市山口水库供水工程等。双排钢桩围堰在水中打设双排钢板(管)桩,在桩间回填土,钢桩外侧采用槽钢围檩作导向,并用钢筋拉杆联系固定,整体挡住外侧水土形成施工空间。相比常规土围堰,双排钢桩围堰具有强度高,断面小,施工速度快等优点,除大漂石及坚硬岩石的地质适应性较差外,其他各类地质条件均可实施,因此其使用范围也越来越广[1-2]。

在部分已经实施的大断面尺寸双排钢桩围堰项目中发现,联系固定前后排钢板(管)桩的钢拉杆在施工过程中均出现不同程度的断裂情况。拉杆断裂后,围堰整体性遭到破坏,钢桩因失去拉杆的固定作用,变成悬臂结构,在水、土压力作用下,很容易发生位移形变,影响稳定性及挡水、挡土效果,威胁基坑内侧施工安全[3]。本文结合两个典型工程实例,判断拉杆断裂类型,分析钢桩围堰拉杆断裂原因,提出合理改进方法,规避工程建设安全风险,为以后钢桩围堰设计提供经验。

1 工程案例

1.1 工程案例一:某越湖隧道工程

某越湖隧道工程,隧道全长约5.4km,湖中段约3km,隧道主体工程采取明挖干作法施工。湖泊常水位约1.2m,湖底高程约-4.0~-5.0m,地质土层以粘土、粉质粘土、粉土为主。为创造干地施工条件,平行于隧道方向设置2条临时围堰挡水。

该项目典型围堰断面采用锁口钢管桩(临水侧)+钢管桩(背水侧)组合,迎水侧桩间隔布置桩长23.0m 的DN720×12mm钢管桩与PU-600×210mm钢板桩,两者间采用PC锁扣连接、止水;基坑侧采用DN395×10mm钢管桩,桩长15m,间距685mm。围堰堰体宽度为8m,堰顶高程3.8m,在高程2.8m和1.8m处各设一道对拉钢筋(钢筋采用PSB830精轧螺纹钢,直径40mm,水平间距为1370mm),对拉杆通过[32a槽钢将前后排钢管桩拉结成整体。在背水侧钢管桩之间设置一排高强土工格栅,土工格栅内侧设置土工布一层进行反滤,钢管桩中间用素土进行回填。在围堰靠近基坑一侧设置填土戗台,临水侧湖底设置复合土工膜护脚。

围堰于当年9月开始施工,水上搭设导向架,采用高频免震锤搭设钢桩,钢桩打设完成后拉结拉杆,驳船翻运现状湖底土方,堰芯采用1.5m3挖掘机进行填筑。当年12月上旬围堰主体建成并开始抽水,次年1月中旬抽水完成。次年2月围堰巡视人员偶尔在围堰上能听到“嘭嘭”闷响,查实为拉杆断裂声。经统计,拉杆共断裂630根,其中上层拉杆110根,下层拉杆520根。大部分断裂位置在迎水侧大钢管内侧拉杆眼位置,少数在基坑侧小钢管内侧拉杆眼位置。检查现场拉杆断口平整,无颈缩现象,也无明显切入口。现场断裂的拉杆如图1所示。

图1 现场断裂的拉杆

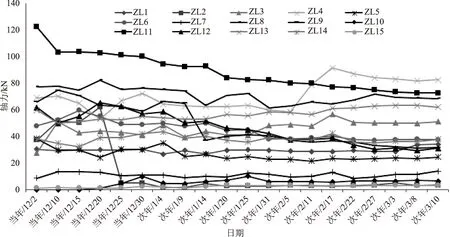

根据现场拉杆轴力监测数据(如图2所示),现场拉杆轴力远未达到设计承载能力,部分拉杆未能拉紧。监测点ZL12拉杆轴力于当年12月20日降至0,说明其拉杆断裂,监测点ZL4拉杆轴力于次年2月5日起逐步上升,说明其周边拉杆断裂。拉杆断裂时间跨度约为当年12月20日至次年2月17日,共计60d。

图2 现场拉杆轴力监测数据

1.2 工程案例二:某水利枢纽工程

该水利枢纽工程外河潮位高,风浪大,枢纽内外两侧设拦河围堰,外河围堰设计标准取汛期五十年一高潮位5.76m。围堰处现状泥面高程为0.0m,外河围堰宽8m,长约110m,钢板桩桩顶高程8.6m,子堰顶高程9.6m。围堰结构采用双排PU-600×210mm钢板桩结构,堰高程为8m,内填粘土,桩长21m。在外河侧钢板桩内侧设置型号为HN700×300mm H型钢加强,桩长15m,桩顶高程7.1m。围堰顶部设置150mm厚C25素砼路面保护。在7.5、5.5、3.7m高程设置3道直径40mm HRB400钢筋对拉,钢筋间距为1200mm。在迎水侧及堰基设土工膜防渗,背水侧铺设反滤土工布一层。两端与海塘连接采用袋装土堤连接,土堤外侧护面结构层采用袋装碎石找平+防渗土工膜+灌砌块石。在围堰背水侧2.5m高程处设置5.0m宽土护道,以1∶2边坡放坡至0.0m高程。

外河围堰自当年12月11日开始采用水上进占施打钢板桩,于次年1月17日完成钢板桩施工,安装第一道(3.7m高程处)拉杆。整体围堰填筑自1月18日开始进行,挖掘机及小型运输车辆驶入堰芯,整体自北岸逐步向南岸填筑。全线填至4.5高程后安装第二道(5.5m高程处)拉杆,填至6.5高程后安装第三道(7.5m高程处)拉杆。1月30日全部拉杆安装完毕,后因雨水等原因影响工期,最终于4月28日全部填筑完成。期间也发生了拉杆断裂,据统计共计断裂88根,其中下层拉杆断裂36根,中层拉杆断裂38根,上层拉杆断裂14根。

2 拉杆断裂原因分析

2.1 拉杆断裂形式判断

根据对拉杆断口的观察,拉杆断口平坦,边缘没有受剪切力产生剪切唇,也没有受拉力产生伸长或弯曲变形,更没有发生颈缩现象等其他塑性变形。拉杆断口与正应力垂直,断口平整,进一步观察断口表面裂纹发现其呈发散形花样,且断裂时伴有大声响,符合脆性断裂的特征。实测拉杆应力远低于材料屈服强度[4]。因此判断本文所述案例的拉杆断裂形式为脆性断裂。钢筋破坏典型断口如图3所示。

图3 钢筋破坏典型断口

2.2 脆性破坏产生的原因

根据历史上重大脆性断裂事故的记载及其失效分析,发现脆性断裂的主要原因有以下六点:①应力分布、②温度、③尺寸效应、④焊接质量、⑤环境、⑥材料化学成分与组织[5]。本文案例位于长江中下游地区,气候相对温和,围堰拉杆直径均为40mm,工作环境为水上环境,周边无腐蚀介质,且围堰栏杆采用螺栓固定,不存在焊接工作,采用的钢筋均为合格产品,因此围堰拉杆发生脆性断裂的主要原因为应力分布。

当零件存在缺陷(如尖锐缺口、刀痕、预存裂纹、疲劳裂纹等)或零件截面突然变化,这些部位往往引起应力集中而使应力分布不均匀,即造成三向拉应力状态,极易导致脆性断裂。因此,应力集中作用以及除载荷作用方向以外的拉应力分量是造成金属零件在静态低负荷下产生脆性断裂重要原因。材料应力状态越严重,则发生解理断裂倾向性越大。

2.3 填料冲击与机械碾压的影响

回顾堰芯填筑过程,案例一采用1.5m3挖掘机进行填筑,回填时抓斗距离堰顶高度约1m左右,单斗土方自重为30kN,土料粘聚呈大块状,若土块自重按照5kN计,假定拉杆简支于前后排钢管管壁,采用能量法[6]计算冲击荷载及应力,则第一道拉杆冲击荷载为162kN,第二道拉杆冲击荷载为227kN。第一道拉杆截面瞬间正应力达22193MPa,切应力达277MPa,第二道拉杆截面瞬间正应力达72461MPa,切应力达905MPa,正应力远大于PSB830精轧螺纹钢抗拉强度1030MPa。而在填土期间,拉杆外观未发生明显破坏,主要由于堰芯填土尚未填实,此时钢桩作为支座对拉杆约束能力相对较弱,拉杆及钢桩等发生了其他变形增加了冲击位移以适应冲击。但上述计算假定中的支座处即钢管管壁处在冲击过程中如同被斧头斩切一般,不可避免会产生应力集中,对拉杆造成了尖锐缺口。且钢管上拉杆眼直径相同,为50mm,拉杆与孔眼间缝隙5mm,大钢管拉杆眼间距约为小钢管间距的1.8倍,大钢管对拉杆的约束作用强于小钢管,更易发生破坏。上述分析结果与前节对拉杆断裂位置的统计数据相符,即下层拉杆及强约束处拉杆更容易断裂。

而案例二除采用1.5m3挖掘机进行填筑外,还有施工车辆在填土后的压杆上方通行,使拉杆受到了反复碾压。根据弯曲对称循环疲劳曲线,试件达到疲劳破坏时的循环次数随着最大应力的减小而增大[6],即交变应力的变化幅度越大则试件越容易发生疲劳破坏。施工车辆自重大,反复碾压而产生交变应力是拉杆不能承受的。

2.4 钢桩与堰芯填土不均匀沉降的影响

双排钢桩围堰的堰芯填土为水上填筑,填筑难度较高,水下压实度无法保证,堰芯填土压缩量大,造成堰芯填土施工期及工后均有不同程度的沉降[7]。以案例二为例,计算堰芯填土的固结与沉降,其施工期沉降量为506mm,工后基准期沉降92mm,拉杆断裂时实际监测沉降量为97.7mm。而钢桩入土较深,沉降量较小,同期监测沉降量为10.5mm。

钢桩与堰芯填土的不均匀沉降造成拉杆下土体脱空,拉杆须额外承担拉杆上方部分土体自重。使得拉杆不再是单纯的受拉构件,同时受弯、受拉,产生复合应变,致使拉杆易断。

3 拉杆设计优化

根据前节分析的拉杆发生脆性断裂原因,在设计时应适当增加拉杆的变形能力,从拉杆材质、拉杆截面尺寸、拉杆结构、拉杆约束三方面入手加以改进。

3.1 拉杆材质

案例一拉杆采用PSB830精轧螺纹钢,屈服强度830MPa,抗拉强度1030MPa,断后伸长率7%。案例二拉杆采用HRB400普通螺纹钢,屈服强度400MPa,抗拉强度540MPa,断后伸长率16%。

高强度钢材可减少材料截面尺寸,减轻拉杆质量,使施工更为容易,但高强度钢材延性低,在受侧向冲击荷载时,冲击位移小,应力大,容易发生破坏,因此在选材时除考虑钢材强度外还应考虑伸长率。

3.2 拉杆截面尺寸

脆性断裂还存在尺寸效应,钢板厚度对脆性断裂有较大影响,厚钢板的缺口韧性差已由相关实验所证明,即随钢板厚度增加,脆性转变温度升高,钢材缺口脆性增加,其脆化原因一般认为有以下两点:

(1)冶金质量。厚钢板的冶金质量比薄钢板差,如厚板晶粒粗大,偏析程度增加,冶炼质量及组织不均匀,使得厚板脆化倾向提高;

(2)应力状态。钢板厚度增加,即处于平面应变状态,从而使脆化倾向提高。如在给定温度下,带缺口厚板可能是脆性材料,而材料相同的带缺口薄板却可能是韧性材料。[4]

因此拉杆直径也不宜太大,超过一定尺寸时可改用钢管。

3.3 拉杆结构

常规拉杆通常采用钢筋制作而成,两头车出丝扣后用普通螺栓紧固,拉杆安装完成后松紧无法调节,无法适应变形。可采用如图4所示做法,在拉杆上中间设置张紧器以调节拉杆松紧,同时在张紧器两侧适当位置设垂直向的单向铰以适应变形。

图4 拉杆结构优化图[8]

3.4 拉杆约束

拉杆约束位于钢桩桩壁处,桩壁开孔处应设保护软套,避免拉杆与桩壁开孔直接接触并增加支座弹性。当钢桩为钢管桩时,钢管上内孔应适当大于外孔,并与钢管管径相协调。

4 围堰施工的注意事项

在施工过程中,首先围堰堰芯填筑应尽量选用干燥、松散的土料,并限制回填土料块体大小,控制抓斗距离拉杆的高度,以减少填料对拉杆冲击;其次堰顶严禁施工机械行驶,避免产生交变应力;堰芯填筑应以水面、拉杆为界,分期、分层填筑,减少工后沉降。

5 结语

在双排钢桩围堰的结构体系中,拉杆将前后排钢桩拉结成整体的重要构件,确保拉杆有效性是围堰设计至关重要的一环。根据本文所列两个具体工程实例,判断实例中拉杆断裂类型为脆性断裂,其断裂原因为堰芯填土时的冲击荷载、施工机械碾压产生的交变应力以及钢桩与堰芯填土不均匀沉降。在设计时应采取措施,适当增加拉杆韧性,提高其变形能力。施工中应注意对拉杆的保护,避免野蛮施工。