羟丙基和羧甲基复合醚化豌豆淀粉的制备

2022-01-26项宽宽炊宁玉刘亚伟

刘 洁,项宽宽,炊宁玉,刘亚伟

河南工业大学 粮油食品学院,河南 郑州 450001

豌豆淀粉颗粒多为椭圆形和球形,粒径在2~40 μm之间[1]。豌豆淀粉的直链淀粉含量较高,使其具有很多独特的性质,如高糊化温度、抗剪切稀化、快速回生和凝胶的高弹性[2]。豌豆淀粉具有不同于谷物淀粉和薯类淀粉的组成、结构和物理化学性质[3],开展改性研究将有助于扩大豌豆淀粉在工业中的应用范围,并提高其应用品质。

醚化淀粉是淀粉中的活性羟基与醚化剂通过氧原子连接起来的淀粉衍生物,增强了糊液黏度的稳定性,在强碱性溶液中不易水解,相比原淀粉,醚化淀粉有着更为广泛的应用[4]。羧甲基淀粉是一种阴离子型醚化淀粉,与天然淀粉相比具有易溶于水、黏度高、透明度高、抗老化性强、化学性能稳定等特点[5],可被应用于纺织[6]、食品[7]、医药[8]等行业。但羧甲基淀粉具有不耐酸、不耐盐及抗剪切能力差等缺点,限制了其在食品、日化等行业中的应用[9]。羟丙基淀粉具有亲水性好、黏度稳定性好、耐盐、耐酸碱性、耐生物分解性等特点[10],豌豆淀粉经羟丙基化后,抗性淀粉含量达到32.7%,起始糊化温度下降了11~18 ℃,峰值黏度增加了74%~109%[11]。对淀粉进行羟丙基羧甲基复合醚化可制备性质优良的新产品。玉米淀粉、马铃薯淀粉经羟丙基羧甲基复合醚化可制得干黏性和滑动性较好的胶黏剂[12-13];将谷物淀粉(玉米淀粉、小麦淀粉、糯玉米淀粉)和根茎类淀粉(木薯淀粉)进行复配再经羟丙基羧甲基复合醚化,可制得质量稳定、绿色安全、流动性和成膜性能好、黏结力强的胶黏剂[14]。

当前研究虽然制得了性能良好的羟丙基羧甲基复合醚化淀粉,但仍存在取代度较低的问题[13,15]。作者通过对豌豆淀粉进行羟丙基化复合、羧甲基化改性引入羟丙基基团提高豌豆淀粉的稳定性,引入羧甲基基团提高其持水性及溶液透明度,得到一种复合醚化豌豆淀粉,并以羟丙基取代度、羧甲基取代度和反应效率为指标,通过单因素及正交试验对制备羟丙基羧甲基复合醚化豌豆淀粉的工艺进行优化,获得最佳制备参数,为工业化生产高取代度的羟丙基羧甲基复合醚化豌豆淀粉提供技术支持。

1 材料与方法

1.1 试验材料

豌豆淀粉:河南恒瑞淀粉科技股份有限公司;氢氧化钠、盐酸、氯乙酸、环氧丙烷、亚硫酸氢钠、茚三酮、无水乙醇、硫酸、1,2-丙二醇、硝酸银等:天津市科密欧化学试剂有限公司。所用试剂均为分析纯。

1.2 仪器与设备

pH计、电子分析天平:梅特勒-托利多国际有限公司;紫外可见光分光光度计:日本岛津仪器有限公司;磁力搅拌器、数显搅拌器:德国IKA仪器设备有限公司;数显恒温水浴锅:常州普天仪器制造公司;快速水分测定仪:奥豪斯仪器(上海)有限公司;Q20差示扫描量热仪、Q50 热重分析仪: 美国 TA公司;快速黏度测定仪:瑞典Perten公司。

1.3 试验方法

1.3.1 羟丙基和羧甲基复合醚化豌豆淀粉的制备

将豌豆淀粉与质量分数80%的乙醇混合,配制成一定质量分数的淀粉乳,并在恒温条件下搅拌,缓慢加入NaOH溶液碱化反应1 h,然后将一定量环氧丙烷缓慢加入三口烧瓶中,在一定温度下反应一段时间。羟丙基化反应结束后,将淀粉乳用布氏漏斗抽干,用乙醇溶液洗涤滤饼并用无水乙醇搅拌脱水,将抽干的滤饼与乙醇溶液混合,配制质量分数为12%的淀粉乳,恒温搅拌,缓慢滴加NaOH溶液碱化1 h,然后缓慢滴加氯乙酸乙醇溶液,在一定温度下密闭反应一定时间。反应结束后,用盐酸乙醇溶液中和剩余的碱,使用乙醇溶液洗涤样品至无氯离子,再用无水乙醇脱水2次,最后将滤饼置于50 ℃的烘箱中干燥24 h,过100目筛,即可得到成品。

1.3.2 单因素试验

控制单因素基础条件:羟丙基化反应体系淀粉乳质量分数(W)为25%、环氧丙烷(PO)用量(占淀粉干基百分比)15%、NaOH用量(占淀粉干基百分比)1%、温度(T1)40 ℃、反应时间(H1)24 h;羧甲基反应体系中n(NaOH)∶n(AGU)为3.75、n(MCA)∶n(AGU)为1.5、反应温度(T2)55 ℃、反应时间(H2)3 h。单因素试验因素与水平见表1。

表1 单因素试验因素与水平

1.3.3 羟丙基取代度的测定[16]

羟丙基的质量分数参照GB 29930—2013 《食品安全国家标准 食品添加剂 羟丙基淀粉》测定。羟丙基取代度(MS)用式(1)计算。

式中:ω0为羟丙基的质量分数;M为羟丙基基团(C3H6O)的摩尔质量,58g/mol。

1.3.4 羧甲基取代度和反应效率的测定[17]

羧甲基的质量分数(WC)参照GB/T20375—2006 《变性淀粉 羧甲基淀粉中羧甲基含量的测定》进行测定。羧甲基取代度(DS)用式(2)计算。

式中:Wc为羧甲基的质量分数;Ma为脱水葡萄糖的摩尔质量,162g/mol;Mc为羧甲基(—CH2COOH)的摩尔质量,58g/mol。

羧甲基化反应效率(RE)的计算用式(3)计算。

式中:DS为羧甲基取代度;n(MCA)为氯乙酸的物质的量;n(AGU)为淀粉的物质的量。

1.3.5 正交试验

根据单因素试验结果,固定羟丙基化反应体系淀粉质量分数,对其他8个因素进行八因素四水平的正交试验,确定最优的制备工艺。

1.3.6 数据处理与分析

试验数据均为3次测定结果的平均值。数据分析软件为SPSS20.0,Origin9.0。

2 结果与分析

2.1 羟丙基淀粉乳质量分数对复合醚化反应的影响

羟丙基淀粉乳质量分数对MS、DS及RE的影响如图1所示。由图1可知,当淀粉乳质量分数为25%~45%时,MS与DS 均表现出先增高后下降的趋势。DS随着MS的升高而升高,RE呈现先升高后降低的趋势,并在40%处达到最高点。RE的变化趋势表明羟丙基取代后淀粉颗粒结构松散,第二阶段的催化剂更容易作用于淀粉分子,使RE提高[18]。因此,选取淀粉质量分数40%作为最佳参数。

图1 羟丙基淀粉乳质量分数对MS、DS及RE的影响

2.2 环氧丙烷用量对复合醚化反应的影响

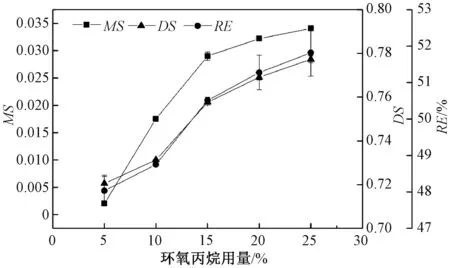

环氧丙烷用量对MS、DS及RE的影响如图2所示。由图2可知,随着环氧丙烷用量由5%提高至15%,MS快速提高,曲线斜率陡峭,而后用量由15%提高到25%,曲线斜率平缓,MS增速减慢。DS随着MS的升高持续升高,RE在变化范围内持续提高。足量的环氧丙烷对淀粉的渗透作用增强,有利于反应的进行,但当环氧丙烷用量提高到一定程度后,RE由于碱量限制,增速减缓。因此,选择环氧丙烷用量20%作为最佳参数。

图2 环氧丙烷用量对MS、DS及RE的影响

2.3 羟丙基化NaOH用量对复合醚化反应的影响

羟丙基化NaOH用量对复合醚化反应的影响如图3所示。由图3可知,MS、DS和RE均随NaOH用量的增加而增加,然后有下降的趋势。 随着碱量的提升,大量的氢氧根离子破坏了淀粉颗粒无定形区的氢键相互作用,淀粉的壳层结构松散,有效提高了后续溶剂及醚化剂渗透程度。当碱量达到5%时,催化剂过剩,环氧丙烷相对不足,导致环氧丙烷自聚作用增强,MS降低。因此,选择4%的NaOH用量作为制备的最佳参数。

图3 NaOH用量对MS、DS及RE的影响

2.4 羟丙基化温度对复合醚化反应的影响

羟丙基化温度对MS、DS及RE的影响如图4所示。当反应温度为35~55 ℃时,MS先上升,在55 ℃后趋势平缓;DS先上升,在40 ℃后趋于平缓,RE与DS变化趋势相一致。分子热运动的加快提高了烷氧基阴离子与环氧丙烷醇盐阴离子的有效接触次数,RE伴随着温度的提高逐渐升高[19]。当继续增加温度时,RE不再明显增加。因此,选择羟丙基化温度最佳参数为50 ℃。

2.5 羟丙基化时间对复合醚化反应的影响

羟丙基化时间对MS、DS及RE的影响如图5所示。当羟丙基化反应时间为8~16 h时,MS缓慢增加,当达到20 h时,MS显著提高,在20~24 h过程中曲线平缓,增量不大。DS随着反应时间的延长逐渐升高,20 h时到达最高点,之后趋势保持平缓。RE的变化趋势同DS曲线趋势相似。原因是更长的反应时间增强了淀粉的醇碱处理强度,导致更多的分子间及分子内氢键被破坏,淀粉双螺旋解聚,使醚化剂与催化剂深层次的渗透作用于淀粉分子,第1阶段的充分反应有效提高了第2阶段初始反应效率[20]。但当时间增加到一定程度,MS、DS、RE均不再明显增加。因此,选择羟丙基化反应时间20 h作为最佳参数。

图5 羟丙基化时间对MS、DS及RE的影响

2.6 n(NaOH)∶ n(AGU)对复合醚化反应的影响

n(NaOH)∶n(AGU)对MS、DS及RE的影响如图 6所示。当n(NaOH)∶n(AGU)由2.75升高至3.75,DS持续升高,当n(NaOH)∶n(AGU)由3.75继续提高至4.75时,DS则持续下降。RE与DS曲线趋势一致,先升高后降低,在3.75处达到最大值。MS在变量影响下无显著改变。碱量的增加对淀粉颗粒的侵蚀作用加强,更多的分子链暴露,导致烷氧基负离子与氯乙酸的质子交换概率提高,RE随之升高,DS提高明显。过量的NaOH导致反应副产物羟基乙酸钠增加,RE降低[21-22]。因此,选择n(NaOH)∶n(AGU)为3.75作为制备工艺的最佳参数。

图6 n(NaOH)∶ n(AGU)对MS、DS及RE的影响

2.7 n(MCA)∶ n(AGU)对复合醚化反应的影响

由图7可知,DS和RE都呈现先升后降的趋势,分别在n(MCA)∶n(AGU)为2和1.5时达到最高点。在碱量不变的情况下,提高氯乙酸的用量可以促进氯乙酸钠的形成,使淀粉烷氧基阴离子与氯乙酸钠有效碰撞次数提高,促进主反应的进行。在碱性条件下,当过量的氯乙酸存在时,体系更倾向于向副反应方向进行,生成羟基乙酸钠,降低了主反应取代效率[23]。因此,选择n(MCA)∶n(AGU)为1.5作为制备工艺的最佳参数。

2.8 羧甲基化温度对复合醚化反应的影响

由图8可知,MS在羧甲基化温度的影响下无显著改变。RE与DS曲线趋势一致,随着温度的上升而逐渐上升,当温度达到55 ℃时RE趋于平缓。升温使烷氧基阴离子活性提高,分子动能的提升使质子交换速率显著提高,反应效率随之升高,直至反应达到平衡状态[24]。因此,选择羧甲基化温度55 ℃作为制备工艺的最佳参数。

2.9 羧甲基化时间对复合醚化反应的影响

由图9可知,DS随着反应时间的延长呈现出先升高后平缓的趋势,在3 h左右反应达到限值,随后趋势保持平缓。MS在变量影响下无显著改变。RE与DS变化趋势一致,均表现为先升高后平缓。随着反应时间的延长,淀粉内部结晶结构破坏释放出更多分子链,反应深度提高,淀粉羟基的质子电离作用增强,生成大量活性烷氧基阴离子,主反应底物浓度升高提高了取代反应效率[25]。但当反应时间继续增加时,RE与DS均没有明显的增大。因此,选择羧甲基化时间3 h作为制备工艺的最佳参数。

2.10 正交优化试验结果与讨论

根据单因素试验结果,固定羟丙基化反应体系淀粉乳质量分数为40%,其余反应条件进行八因素四水平的正交试验,选用L32(49)正交表。优化指标为MS、DS、RE。正交试验因素与水平见表2,正交试验结果见表3。

表2 正交试验因素与水平

根据表3可知:以MS为衡量指标,最优组合为A4B4C4D2E1F1G1H2;以DS为衡量指标,最优组合为A2B4C4D3E3F2G4H1;以RE为衡量指标,最优组合为A2B4C4D1E2F1G4H4。由于试验工艺的特殊性,正交考虑了所有因素对每个指标的影响,但正交组合中以DS与RE为指标的直观分析并不能筛选出MS取代度最高的组合,以MS为指标的正交分析结果也不能为DS与RE筛选出最优工艺。故羟丙基工艺部分最优组合以MS直观分析为准,羧甲基化最优组合以DS及RE结果为准。所以以羟丙基最优组合A4B4C4D2为基础,对羧甲基化最优组合E3F2G4H1及E2F1G4H4进行验证,每组平行试验3次,验证结果见表4。

表3 正交试验结果

续表3

表4 验证试验结果

由表4可知,A4B4C4D2E2F1G4H4为最优工艺组合, 即环氧丙烷用量为23%,羟丙基化碱用量为5.5%,羟丙基化反应温度为60 ℃,羟丙基化反应时间为16 h,n(NaOH)∶n(AGU)=3.25,n(MCA)∶n(AGU)=1,羧甲基化反应温度为60 ℃,反应时间为5 h。在此条件下能够制得MS=0.197 9,DS=0.780 2的羟丙基羧甲基豌豆淀粉。

3 结论

对羟丙基和羧甲基复合醚化豌豆淀粉的制备进行了研究。复合醚化豌豆淀粉的最优制备工艺:羟丙基化反应体系中的淀粉乳质量分数40%,环氧丙烷用量23%,羟丙基化碱用量5.5%,羟丙基化反应温度60 ℃,羟丙基化反应时间16 h,n(NaOH)∶n(AGU)=3.25,n(MCA)∶n(AGU)=1,羧甲基化反应温度60 ℃、反应时间5 h。制备的样品MS达到0.197 9,DS达到0.780 2,羧甲基化反应效率78.02%。