OT方式供热机组锅炉停炉保护探讨

2022-01-26刘丽娟

刘丽娟

(福能(贵州)发电有限公司,贵州 六盘水 553000)

0 引言

为了进一步合理利用有效资源,目前国内很多产业园区和电厂签订直供电、直供汽协议。电厂除了上网供电外还向一些需要供气的企业供汽。对于有需求的企业来说,电厂的蒸汽品质直接影响所供热、汽企业设备腐蚀或对其生产的产品污染。这就要求电厂在运行和停炉保护期间减少或去除有毒有害药品的添加来减少蒸汽中残余有毒有害物对供热蒸汽的污染。以往国内大部分火电厂给水采用氧化性全挥发处理(AVT(O))与还原性全挥发处理(AVT(R))方式进行给水处理,给水全挥发处理是指锅炉给水加氨或加氨和还原剂的化学水处理。较长时间停炉一般采取氨-联氨钝化法,这种方式加入的联氨是属于有毒物质,在300℃左右的高温下仍有联氨进入蒸汽,不能作为对蒸汽品质要求高的企业所用蒸汽。近年,国内越来越多机组采用锅炉给水加氧处理(OT)工艺,对给水加低浓度的氧气的化学水处理。该法向给水系统加入10~30μg/L的氧气,给水pH控制在8.0~9.0之间。其停炉保护也不能添加还原剂,一般采用热炉放水余热烘干法或氨水碱化烘干法。

1 锅炉氧化皮产生与特性

钢在加热时,铁与氧化铁与燃料燃烧发生化学作用而形成一层氧化层称为氧化皮。普通的氧化皮一般分为三层,最外层为致密的三氧化二铁,中间层为较大颗粒的四氧化三铁,内层为氧化亚铁。由于氧化皮和钢的膨胀系数不一致,氧化皮的熔点(1300℃~1350℃),因此,钢铁在高温加热或加热、降温不均匀时会导致氧化皮脱落。使金属表面裸露导致钢表面腐蚀加重。

采用OT工艺的锅炉,通过不断给给水系统加入氧气,使中间层四氧化铁和最内层氧化亚铁不断生成致密的三氧化二铁。因此,采用OT工艺的锅炉氧化皮主要是三氧化二铁。

2 给水处理方式与化学原理

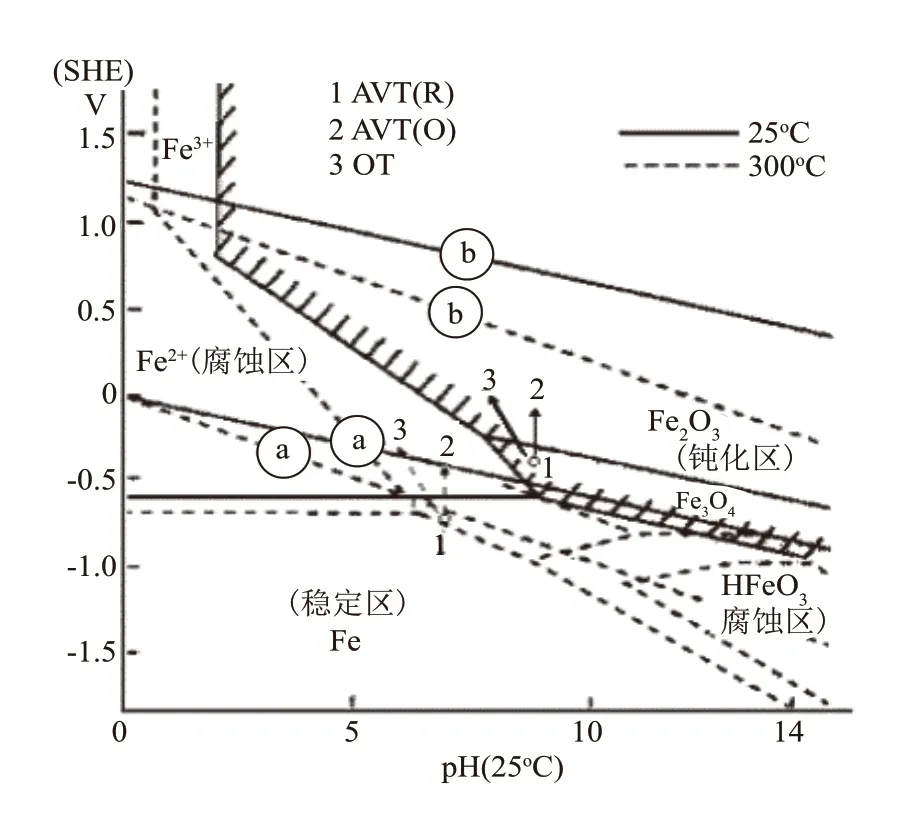

给水采用AVT(O)与AVT(R)方式进行给水处理,碳钢表面形成的氧化膜主要为四氧化三铁的磁性保护膜,磁性氧化膜表面晶粒间隙大,颗粒粗大,化学溶解度大,在无氧的条件下,给水系统存在湍流流动,加速剥落氧化膜,使其保护性降低,腐蚀产物会随着水流迁移到高温段,造成省煤器、水冷壁管结垢严重。给水采用OT工艺对运行机组给水加低浓度的氧气处理,通过加氧方式提高纯水的氧化还原电位(ORP),让铁的电极电位处于α-Fe2O3的钝化区,α-Fe2O3氧化膜表面晶粒致密光滑,晶粒细小,对流阻力小,化学溶解度小。

图1 不同温度下铁—水体系电位---PH平衡图[1]

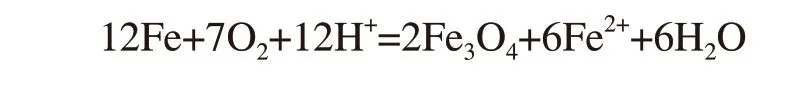

当水中有少量的氧时,在钢的表面上,瞬时进行向内延伸反应生成一层四氧化三铁氧化膜:

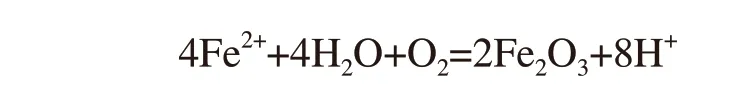

Fe3O4层呈微孔状(1~15%孔隙率),和钢本身的晶体结构相似,由于晶体之间有空隙,水仍会从空隙中渗入到钢表面,使钢产生腐蚀,如果不能堵塞这些空隙就没有防蚀效果。加氧处理时,通过不断向金属表面均匀供氧,由Fe3O4微孔通道中扩散出来进入水相的铁被氧化,生成Fe2O3的水合物,沉积在Fe3O4膜上面,堵塞了Fe3O4的空隙,使水无法通过膜,在金属表面形成致密的“双层保护膜”,从而使钢的腐蚀得到抑制。

从电化学的角度看,在流动的高纯水中添加适当浓度的氧,可以提高钢的自然腐蚀电位数百毫伏,使金属表面发生极化或使金属的自然腐蚀电位超过钝化电位,金属表面因而生成致密而稳定的氧化性保护膜,从而起到了抑制钢铁腐蚀的作用[2]。

3 电厂热力设备停(备)用期间防锈蚀方法选择原则

(1)基本原则:①机组初始设计参数和类型;②停(备)时间的长短;③现场可操作性;④停(备)用产生的费用;

(2)采用的防锈蚀保护方法不影响机组启动、正常运行时的汽水品质和机组正常运行热力系统形成的保护膜;

(3)机组停用保护与机组设计工艺兼容且不影响凝结水精处理设备的正常运行;

(4)采用新型药品时,应先确定其药品浓度和工艺参数,避免腐蚀或污染热力设备[3]。

4 供热机组采用的停炉保护方式及优缺点分析

《火力发电厂停(备)用热力设备防锈蚀导则》中有17种停炉保护方式。为减少有毒有害物质进入蒸汽系统,锅炉在停运保养期间严禁加入有毒有害物质,其中干法保护中干燥剂除湿法,氨、联氨钝化烘干法,气相缓蚀剂法不适用于供热机组。湿法保护中氨-联氨法,成膜法,表面活性胺法不适用于供热机组。风干干燥法、热风吹干法、通风干燥法、充氮法必须在机组设计时有干风系统和设备、热风系统和设备以及充氮装置才能采用这种方式进行停炉保护。除去以上10种停炉保护方式,供热机组有7种方式可以用来进行停炉保护。其中干法有锅炉放水余热烘干法、负压余热烘干法、氨水碱化风干法,湿法有蒸汽压力法、给水压力法、维持密封真空法、加氨提高pH值、氨水法。这7种停炉保护方法中锅炉放水余热烘干法、负压余热烘干法、蒸汽压力法、给水压力法、维持密封真空法用于停运小于1个月的锅炉及热力系统。对于长时间停运机组进行停炉保护一般都是采用氨水碱化烘干法和加氨提高pH值,氨水法适用于锅炉无铜给水系统进行停炉保护。

锅炉放水余热烘干法、负压余热烘干法保护的原理是维持停(备)用热力设备内相对湿度小于碳钢腐蚀速率急剧增大的临界值,在锅炉停运后,压力降到制造厂家的规定值时迅速放尽锅炉内存水,利用炉膛余热烘干锅炉、利用凝汽器抽真空,加快锅炉内湿气排出的停炉保护方法。其优点是不需要加药品和应用附加设备,其经济实惠性是别的停炉保护方式无法比拟的。缺点是要求停炉时间较短,停炉期间运行人员严格控制放水压力和温度,保证锅炉余热能将炉内各接触面烘干。

采用氨水碱化烘干法,在停机前4h,停止给水加氧,凝结水经处理走旁路,加大凝结水泵出口氨的加入量,将省煤器入口pH值提高至9.6~10.5后停炉。停炉后,迅速锅炉各风门,封闭炉膛,防止热量过快散失。固态排渣直流炉,在分离器压力降至1.6~3.0MPa,进水温度降至201~334℃时,迅速放尽锅内存水,放水时全开空气门、排气门、排水门,自然通风排出锅内湿气,直到锅内空气相对湿度达到60%或等于环境相对湿度[3]。采用氨水碱化烘干法的优点是经济实用,只需要比平时运行增加几倍的氨水来提高pH,氨水的成本较低,很实惠。氨水碱化烘干法另一个优点是操作简单,不需要增加设备或药品,只需在机组停运前4h停止加氧,在凝结水、给水加药处增加加氨量,控制给水PH值即可。氨水碱化烘干法另一个优点就是保养时间较灵活,既可以应用在较短时间的停炉保护(≤3天),也可以应用于较长时间的停炉保护(>1季度)。氨水碱化烘干法还有一个优点是其作为工业蒸汽相对洁净,比起其他工业蒸汽所含除氧剂、缓蚀剂等添加化学物质,应用OT工艺机组通过氨水碱化烘干法停炉保养后,产生的工业蒸汽主要含有少量氨气、氧气以及腐蚀产生的铁锈,从而减少了其对所供气企业的污染。

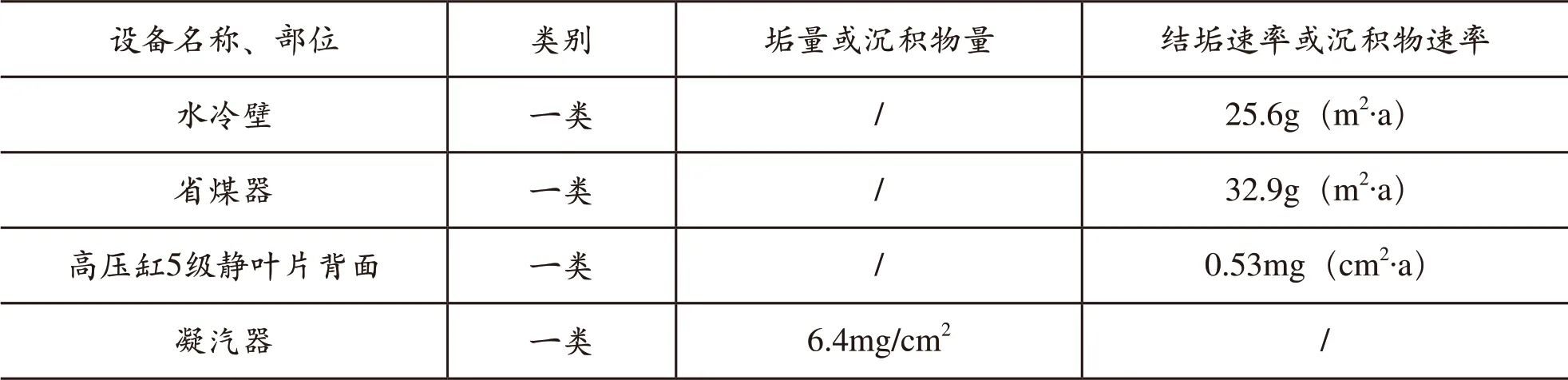

表1 机组B修热力设备结垢、沉积物评价结果

氨水碱化烘干法虽然经济实用、操作简单,但其缺点也不少。其最主要的缺点是停运过程中要求严格控制主蒸汽压力与温度的配合。以660MW机组为例,在330MW以上负荷,主蒸汽至少保持100℃以上的过热度。330MW以下的负荷,主蒸汽至少保持56℃以上的过热度,保证蒸汽不带水,过热度不够时,及时打开蒸汽管道疏水,确保系统湿度60%或等于环境相对湿度,无积水。在实际应用中,因系统放水后,整个热力系统处于密闭状态,对于热力系统内部设备的湿度无有效的方法检测,因此在停炉过程中,运行人员只能在保证金属壁温差不超过制造厂家允许值时,尽量调高放水压力和温度,确保将系统内水放干净,无积水。一旦系统内存有积水,不但不能保证锅炉保护质量,还会增加过热、再热系统内已经形成的氧化皮腐蚀脱落的 风险。

5 保养效果分析

某电厂660MW机组于2016年11月投产运行,在机组运行了13327h后于2018年7月进行B修检查。在进行大修检查前,该机组启停机11次。短期停炉保护采用锅炉放水余热烘干法,长时间停炉保护采用氨水碱化烘干法。

经拍照、检查及对热力设备内的沉积物进行取样分析,水冷壁、过热器、再热器、省煤器等锅炉联箱、管道等内部呈钢灰色,表面光滑,有少量氧化皮。

从检查结果分析采用锅炉放水余热烘干法、氨水碱化烘干法可以较好的对高频率启停及供热机组进行停炉保护。

6 结语

从锅炉氧化膜形成和特性分析来看,锅炉给水加氧处理对于锅炉在低浓度氧气存在下形成致密的氧化膜是较好的方式。作为需要提供供热的机组来说,从经济性、操作性、长效性、应用性,短期停炉保护采用锅炉放水余热烘干法、负压余热烘干法保护较为实用。长时间停炉保护采用氨水碱化烘干法较为实用。