淮南矿区A组煤开采工作面底板破坏带深度确定

2022-01-26李连崇姚成宇魏廷双汪敏华刘晓国余国锋牟文强

李连崇,姚成宇,魏廷双,汪敏华,刘晓国,余国锋,牟文强

(1.东北大学 资源与土木工程学院,辽宁 沈阳 110819;2.淮河能源煤业分公司,安徽 淮南 231000;3.煤炭开采国家工程技术研究院 深部煤炭开采与环境保护国家重点实验室,安徽 淮南 231000)

随着我国煤炭资源开采深度逐渐增大,各类矿山安全隐患也随之严峻。其中,在开采扰动影响下采场底板岩体会发生破裂,当采动破坏带与含水导升带贯通后,极易发生突水危害,严重威胁矿井生产安全。为此,针对底板破坏带发育规律,国内外学者做了大量研究[1-5],首先是传统理论与算法的结合,BP神经网络、灰色神经网络法以及灰色关联度法等被广泛用于预测煤矿底板破坏深度[6-8],但这系列方法在实践应用中并不完全实用;其次,微震监测作为监测岩体微破裂的1种手段,常被应用于研究煤矿底板岩体微破裂过程以及预测底板破坏带深度,其研究结果可对现场防治水提供理论指导[9-10],如针对淮南矿区,刘晓国等基于微震监测手段成功实现对矿区内张集煤矿突水危害预测[11],而这种方法只是在采动后的底板破坏分析而不能实现采前深度的预测;再者,数值模拟软件分析研究煤矿底板破坏过程及破坏深度具备完全能动性也被广泛应用,其模拟结果可对计算与测试结果进行验证[12-17],李彩惠基于FLAC3D数值模拟软件预测底板破坏深度,与理论计算、现场测验结果相吻合[18],但是数值模拟多是利用实测岩性数据的简化分析,不能考虑各方面的影响。因此,考虑复杂地质条件影响,各类结果对工程现场具有显著依赖性,经验公式多被直接应用于底板破坏计算预测[19]。但受深部回采的高地应力、高水压及矿区差异性等影响,传统经验公式也不再完全适用[1,20]。基于此,针对淮南矿区所面临的深部灰岩水导通威胁,通过搜集矿区内的多个煤层生产地质参数,对传统经验公式进行了优化,并通过案例工作面内的数值计算结果、微震数据及其压水试验等进行了验证,尝试丰富底板破坏工程应用,为煤矿的安全生产提供保障[21-25]。

1 工程概况

1.1 矿井背景

淮南矿区已陆续进入A组煤开采,A组煤是矿区可采煤层最下面的1个层组,含可采煤层1~2层,煤层累厚平均约7m,储量达17.5 亿t,张集煤矿地层分布如图1。

图1 张集煤矿地层分布图Fig.1 Schematic diagram of the stratum section of Zhangji Coal Mine

影响A组煤安全开采的因素很多,而威胁最大的是底板灰岩水,其中石炭系存在3组交互分布的承压灰岩水,水压可达到3.2MPa,深部奥陶系灰岩水的水压超过6MPa。2017年5月矿区内的潘二矿因采掘导致底板破坏扰动陷落柱而引发突水事故。准确掌握采掘工作面的底板破坏成为防控矿区灾害的关键条件,因此对于深部承压底板破坏带分布规律研究势在必行。张集煤矿作为矿区内千万级矿井深受承压水害威胁。该煤矿位于安徽省淮南市凤台县,矿井主要开采A组1#煤,其中1612A工作面位于张集煤矿西三采区,工作面开采走向约为1400 m,工作面倾斜长度200m,煤层倾角9.5 °,煤层埋深约为-540m,煤层厚度6.3m。工作面底板下存在奥陶系灰岩含水层,石炭系灰岩水有潜在连通奥灰水的可能性,工作面回采存在突水安全隐患。

1.2 工作面底板“下三带”分布

煤矿底板“下三带”主要包括底板破坏带、完整岩层带、承压水导升带,“下三带”分布示意图如图2。

图2 “下三带”分布示意图Fig.2 Schematic diagram of the distribution of the lower three zones

在采场内完整岩层带中的岩体始终保持开采之前的状态,即保持阻水性能。但受采动影响,采动所产生的底板破坏带分布深度会不断增加,承压水导升带中的岩体可以将地下承压水导升至其上层位的储水层中,造成含水层的压力突增,一旦裂隙(破坏带)贯通含水层,极易发生突水灾害。因此,底板破坏带的层位分布成为决定突水与否的决定因素。那么,在煤矿的开采过程中,底板破坏带的改变会影响完整岩层带和承压水导升带的分布。由于地质条件的差异,而底板破坏带传统经验公式计算的结果与实际结果偏差较大,所以需要对传统经验公式进行优化以适应淮南矿区分布规律研究。

张集煤矿1612A工作面底板与奥陶系灰岩含水层的距离约为120m,其中根据微震及现场钻孔注水试验测得的数据,底板破坏带深度大约为30m左右。由于存在铝土层等天然隔水层,可认为承压水导升带为0。通过计算可以得出完整岩层带为90m左右。传统“下三带”理论中,破坏带计算公式[19]为:h=0.0085H+0.1665 α+0.1079L-4.3579(1)式中:h为破坏带深度,m;H为煤层埋深,m;α为煤层倾角,(°);L为工作面倾向长度,m。

将该工作面相关参数代入式中,其中H=540m,α=9.5 °,L=200m,得出h=23.39m,与现场注水得出的结果28m相差较大,因此,传统破坏带经验公式并不能完全实现对淮南矿区A组煤开采底板破坏的有效计算,尤其是针对深部高承压水矿井底板。

2 淮南矿区底板破坏分布规律

淮南矿区多数矿井已经进入深部A组煤的开采,为此收集了矿区内多个矿井的生产地质资料。将收集到的淮南矿区内的8组煤矿数据进行相关性分析,从而得到各主控因素对破坏带深度的影响特征。淮南矿区煤矿工作面参数数据见表1。

表1 淮南矿区煤矿工作面参数数据Table1 Coal face parameters data in Huainan Mining Area

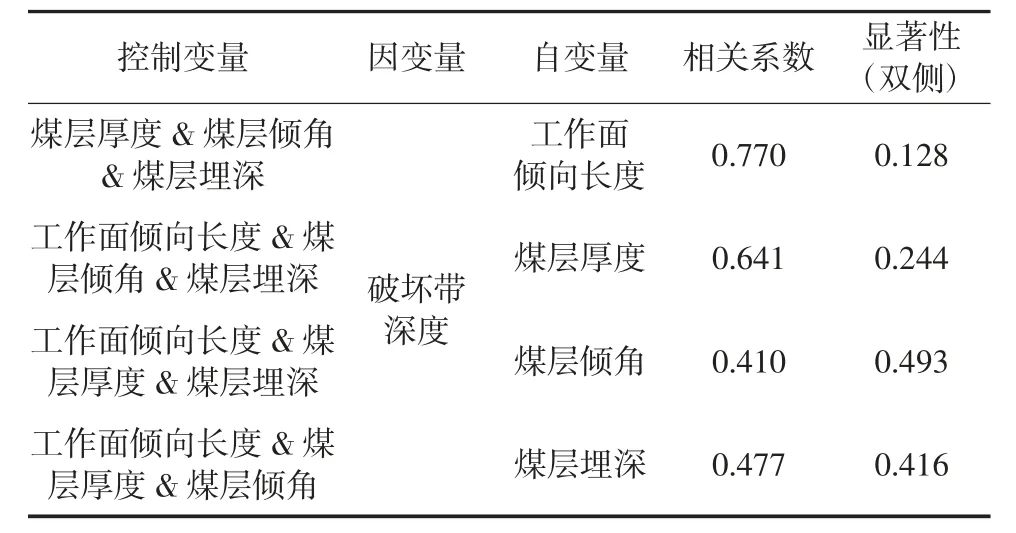

在统计学分析中,SPSS软件可用于分析数据之间的相关性以及聚类分析,偏相关性分析是指通过控制其他无关变量来研究自变量与因变量之间的关系。根据表格中的数据使用SPSS软件分别将工作面长度、煤层厚度、煤层倾角以及煤层埋深对破坏带深度进行偏相关性分析,偏相关性分析见表2。

表2 偏相关性分析Table2 Partial correlation analysis

根据相关性分析可知,煤层厚度与破坏带深度的相关性系数为0.641 ,显著性系数为0.244 。说明煤层厚度与破坏带深度存在相关性。同理可知,工作面长度、煤层倾角以及煤层埋深均与破坏带深度存在一定的相关性。因此,针对淮南矿区煤层回采状况,可以将传统破坏带深度计算公式引入煤层厚度参量,将传统公式进行优化。

将收集到的淮南矿区相关煤矿数据进行回归分析拟合,回归分析相关系数R2=0.903 。拟合结果为:

h=0.136L+2.2M+0.836 α+0.012H-28.15(2)

式中:L为工作面倾向长度,m;α为煤层倾角,(°);M为煤层厚度,m;H为煤层埋深,m。

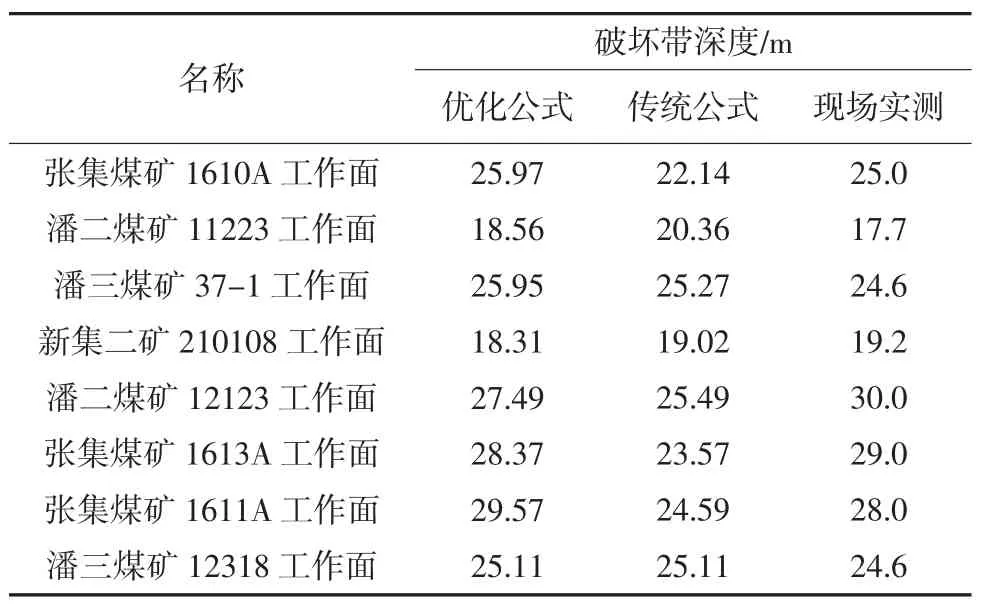

回归分析所采用的数据均为淮南矿区500~600 m埋深,100~200m工作面长度的缓倾斜煤层。将回归分析拟合所用数据代入式(2),同时与传统公式计算结果及现场实测结果进行对比,对比结果见表3。

表3 对比结果Table3 Comparison results

根据表3得出的结果,得出优化后公式计算结果较传统经验公式计算结果更为接近现场实测数据。将张集煤矿1612A工作面相关参数代入式(2)中,即H=540m,α=9.5 °,L=200m,M=6.3m,得到的结果为27.33m,而传统经验公式计算的结果为23.39 m,现场钻孔压水测得结果为28m。传统经验公式计算出的结果与现场实测结果相差较大,而优化后公式计算出的结果与其结果相近似,因此,式(2)在张集煤矿1612A工作面是可用的。

3 1612A工作面底板破坏规律数值模拟

根据张集煤矿1612A工作面生产地质资料,利用FLAC3D软件建立了数值模型,基于Mohr-Coulomb准则对工作面回采中的底板破坏进行计算分析[26]。张集煤矿1612A工作面倾斜长度约为200m,走向长度约为1338m,取其长度600m。因此将该模型的x设置为600m(走向),y设置为400m(倾向),z设置为254m(深度),开采步距为10m。考虑上覆岩层重力及煤层深度,同时对模型顶部施加垂直向下应力8.86MPa,以及底部施加奥陶系灰岩水压6.25MPa,水压随深度增加呈现线性增加。岩层力学参数见表4。

表4 岩层力学参数表Table4 Table of rock mechanics parameters

对工作面推进290~310m间的围岩弹塑性区及应力分布进行了模拟分析,工作面推进290m模拟示意图如图3,工作面推进310m模拟示意图如图4。

图3 工作面推进290m模拟示意图Fig.3 Schematic diagrams of simulation with working face advances290m

图4 工作面推进310m模拟示意图Fig.4 Schematic diagrams of simulation with working face advances310m

当工作面推进290m时,底板破坏深度在工作面倾向两侧达到了21m,在底板两端破坏的集中区内破坏带已有贯通趋势,如图3(a)和图3(b);同时,在底板的两端处于高应力集中区、应力交界处,因此较大差异性的应力加载造成了岩体的拉剪破坏,由此可以解释底板破坏主要集中在底板两端,如图3(c)。当工作面推进至310m时,底板破坏深度达到30m,如图4(a)和图4(b),底板破坏依旧集中在底板两端的位置,底板应力分布也产生相应的变化,如图4(c)。底板两端破坏带虽未贯通,但受深部含水层水压的影响,在深部层位的岩体内已经出现了一定的破坏,采动后的底板破坏区极易与奥陶系灰岩水连通,形成突涌水灾害的导水通道而诱发安全事故。

根据模拟的结果,得出张集煤矿1612A工作面破坏深度达到了30m左右,并在更深层位存在一定的破坏区,这与优化后的破坏带传统经验公式结果是一致的,验证了优化后的破坏带计算公式适用于张集煤矿1612A工作面。

4 基于微震监测的1612A工作面底板破坏深度

4.1 微震监测系统布设方案

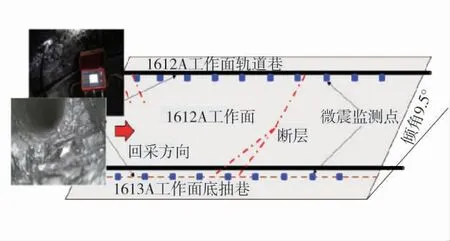

张集煤矿1612A工作面采用加拿大ESG公司生产的微震监测系统。在该工作面建立微震监测系统,对工作面顶底板煤岩破裂进行实时监测、定位及分析,考虑到1612A工作面附近断层的影响,应尽可能将微震监测传感器布置在该工作面断层附近。因此,基于对传感器的快捷和可行性以及对该工作面附近巷道的考虑,选择以1612A工作面轨道巷1613A工作面底抽巷作为传感器安装的巷道搭配方案。工作面微震布置示意图如图5,两巷道各布置12个传感器,实现对工作面附近高应力煤岩监测全覆盖。形成微震数据现场24h实时连续采集,为煤矿的安全回采提供有力的保障。

图5 工作面微震布置示意图Fig.5 Schematic diagram of micro-seismic layout of working face

4.2 基于微震事件分析的底板破坏深度

微震事件平面分布图如图6。

1612A工作面自2019年3月1日至11月16日期间,共监测到底板微震事件3008个。在2019年3月至2019年11月期间,由于受采动影响,微震事件逐渐增加,达到高密度集中状态,1612A工作面顶底板均受到了不同程度的破坏。因此,岩体会产生大量的破裂,底板破裂带迅速发育,影响该工作面底板“下三带”分布。

在图6(b)微震事件密度云剖面图中可以看出,微震事件密度最大处在距离地面-570~-580m左右,1612A工作面煤层埋深为540m。因此,微震事件密度最大处位于工作面底板下30~40m之间。

图6 微震分布示意图Fig.6 Schematic diagrams of micro-seismic distribution

运用统计学分析软件SPSS对1612A工作面自2019年3月1日至11月16日期间所有的底板微震事件进行频率分析。频率分析示意图如图7。

图7 频率分析示意图Fig.7 Schematic diagram of frequency analysis

由图7可知,微震事件密度最大处为30~40m之间,主要集中在底板下35m范围内,结合现场注水测得破坏带深度为28m,微震监测结果表明过35m后仍存在微震事件,存在损伤分布递减区和微破裂零星分布区。原因在于在微震事件未出现呈簇分布而破裂点未贯通,存在零星分布的区域,这与数值模拟中潜在导水通道破裂点相对应(图3(a))。由此分析得出底板破坏带的深度为30~35m之间,再次验证了优化后破坏带计算公式的合理性。

5 结 语

1)基于淮南矿区多个煤层生产地质参数,回归分析拟合出符合淮南矿区的破坏带分布规律的计算公式。该拟合公式适用于淮南矿区埋深在500~600 m左右,工作面倾向长度在100~200m左右的缓倾斜煤层,有利于煤矿防治水措施的制定。

2)通过现场钻孔注水测得的破坏带深度约为28 m,与计算结果吻合;同时,将该工作面运用FLAC3D数值模拟软件进行计算,得出的塑性区即破坏带深度约为30m,结合1612A工作面微震监测系统,聚类分析微震事件空间分布特征,得出的破坏带深度为30~35m。3种手段相互验证,得出优化的破坏带公式具有合理性。