逆断层区域采动煤体力学特征

2022-01-26周睿

周 睿

(1.煤矿安全技术国家重点实验室,辽宁 抚顺113122;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122)

断层是煤炭开采常见的地质构造之一,在我国煤炭产区分布广泛[1]。尤其是我国西南地区的贵州、云南、重庆等省份,煤矿井下工程往往需要穿过断层或者靠近断层布置[2-4],造成采掘影响区域煤体存在复杂的应力状态,研究其力学特征及其稳定性时,不仅要考虑煤体的原始应力,而且要注意构造应力的影响[5-6]。逆断层构造作为1种断层主要表现形式,巨大的水平挤压应力改变了断层影响区域煤体的原始力学特征,进而影响煤层的赋存状态、应力变化以及瓦斯分布[7-9],当回采工作面临近逆断层时,在构造应力和采动应力影响下煤体力学特征将发生改变,这种改变将会对煤矿安全开采造成影响,因此开展逆断层区域煤体应力特征研究十分必要。

长期以来,煤岩体力学特征的研究一直受到国内外力学专家的广泛关注,开展了大量的力学加载试验研究,针对煤岩体的强度特征和变形特征进行了一系列的研究,尤其近些年注意到工程煤岩体在加、卸载不同力学路径下表现出的力学性质有很大的差别。邱士利等[10]开展不同初始损伤程度和卸荷路径下大理岩三轴力学试验,深入分析了初始损伤程度和卸荷路径对深埋大理岩卸荷变形破坏规律的控制作用;张宁博等[11]对大理岩在单轴压缩、等幅循环加卸载和分级循环加卸载条件下损伤破坏全过程的声发射特性进行研究,提出了1个能够反映声发射波形信息的指标;韩铁林等[12]针对砂岩试样开展3种不同应力路径下的三轴试验,得出砂岩的变形和强度特性主要受初始轴压和初始围压的影响,而卸围升轴和定轴卸围时试样常常呈现出张剪破坏特征。煤矿井下煤炭回采、巷道掘进、钻孔施工等均是复杂的三向力学行为,若想准确获得这些条件下煤岩体的力学特征则需要针对具体的力学路径开展研究,获得其在实验室条件下力学环境还原的方法。谢和平等[13]针对放顶煤开采、无煤柱开采与保护层开采3种条件下工作面前方煤体所承受的采动力学应力环境条件,开展不同开采条件下煤体采动力学行为的实验研究;尹光志等[14]利用自行研制的含瓦斯煤热流固耦合三轴伺服渗流实验装置进行不同加卸载条件下含瓦斯煤力学特性的试验研究,得出不同加卸载条件下含瓦斯煤的力学特性表现各异;许江等[15]采用加轴压、卸围压的应力控制方式开展煤岩加卸载试验,得出应力差与应变关系不同阶段煤体力学特征;CHEN等[16]采用数值模拟方法研究了开采过程中被保护层三向应力演化规律,并应用该规律进行力学试验加卸载路径,分析了保护层开采过程中卸载煤体损伤及渗透性的演化特征;黄启翔等[17]结合煤体试样卸围压过程中全应力-应变过程煤岩瓦斯渗透特性的试验结果,推导出煤体力学特征及瓦斯渗透特性曲线。

围绕逆断层构造,很多学者也开展了卓有成效的研究,但主要集中在断层活化诱导冲击地压[18-19]以及断层突水[20-21]等方面,针对逆断层影响区域煤体力学特征的研究较少,但煤体力学特征将直接影响区域内煤体应力的分布以及瓦斯赋存以及运移等特征,对指导煤矿现场安全生产有着积极重要的意义。因此,结合煤矿现场实际条件,通过理论分析和现场测试获得距离逆断层不同距离条件下煤体应力变化规律,并将此规律转化为实验室力学加、卸载应力路径,进一步研究逆断层构造影响区域内煤岩体力学变化特征,为逆断层构造影响区域煤炭资源安全开采提供参考。

1 工程地质概况

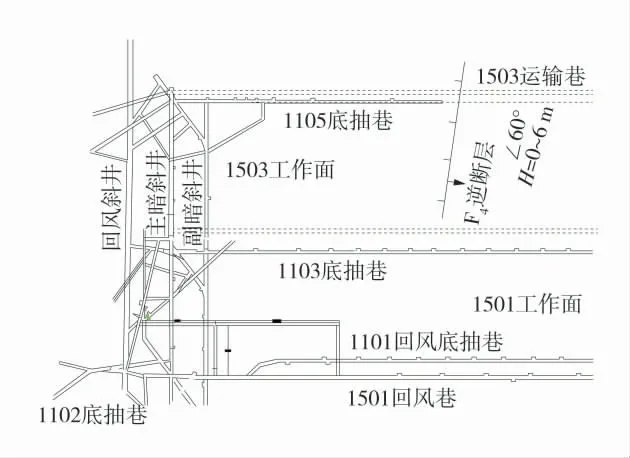

贵州新春煤矿设计生产能力90万t/a,服务年限62年。井田位于仁怀背斜北东端的北西翼,即官店向斜南东翼的南西端。矿井主采C5煤层,煤层厚度为1.50~2.87m,其中1503工作面位于矿井东南部,采深300~420m,采煤方法为走向长壁采煤法。1503回采工作面走向前方存在F4隐伏逆断层,逆断层倾角60°,长度195m,断距0~6m,逆断层位置如图1。通过对地质条件的综合分析,逆断层构造岩石硬度系数f为5.5 ,故采用煤机直接截割方式过断层。

图1 1503回采工作面示意图Fig.1 Schematic diagram of1503mining face

2 逆断层区域采动煤体应力变化

2.1 逆断层影响区域采动煤体应力分析

根据现场地质条件,建立采动影响下逆断层区域煤体应力分析模型,研究煤体应力变化规律。采动影响下逆断层区域煤体力学模型如图2。

图2 采动影响下逆断层区域煤体力学模型Fig.2 Mechanical model of coal in reverse fault affected by mining

以工作面开采条件下逆断层上盘作为分析对象,存在逆断层构造的煤岩地质体在煤层顶板上方受到垂直分布载荷作用,在水平方向受到水平分布载荷作用。建立煤岩地质体力学分析模型,x方向长度为H,y方向长度为L,O为逆断层与煤层顶板的交点,在煤层顶板上方受到上覆岩层的垂直应力qx作用,在水平方向受到水平应力qy作用,正常情况下水平应力和垂直应力近似相等,但由于逆断层的存在,水平挤压作用明显,故水平应力取为垂直应力的1.5 倍。依据矿山压力分布规律,采动条件下逆断层上盘垂直应力分为8个区域,包括工作面前方应力升高区ab、bc,最大应力为K1·qx;工作面后方应力升高区fg、gh,最大应力为K3·qx;采空区应力区cd、df,最大应力为K2·qx;原岩应力区Oa、hj,应力为qx。

为了方便统计工作面顶板不同区域垂直应力变化规律,这里将各区域应力变化简化为线性变化;并且假定煤岩体为均质、各向同性材料;根据弹性力学理论,推导得出在垂直应力作用下,逆断层影响区域煤体任意一点M(x,y)的垂直应力σx1为:

在水平应力作用下,任意一点M(x,y)的垂直应力σx2为:

结合式(1)和式(2),可以得出采动影响下任一点M(x,y)的垂直应力σx为:

式中:x、y为点M(x、y)的坐标;a、b、c、d、f、g、h、j均为y轴方向的长度,m;K1、K2、K3均为应力集中系数。

为更加形象的表述采动影响下逆断层影响区域煤体力学分析模型,获得煤体应力变化规律,结合现场地质条件对相关力学参数进行赋值,其中垂直应力qx为9.45MPa,水平应力qy为14.18MPa、煤层与顶板距离为9m、开采高度1.36m;力学模型地质体长度L为200m,深度H为200m;依据采矿学理论以及现场考察,距离参数LOa为105m,Lab为28 m,Lbc为2m,Lcd为4m,Ldf为100m,Lfg为2m,Lhg为28m。

将相关参数代入式(3)中,分别计算工作面距离逆断层80、60、40、20m4个位置时工作面前方煤体应力。采动影响下与距逆断层不同距离时工作面前方煤体的力学变化规律如图3。

由图3可以看出,工作面前方煤体受采动影响,出现应力集中,垂直应力存在1个应力升高区,超出应力升高区影响范围后煤体应力再次逐渐回归初始应力状态;并且初始应力呈现出距离逆断层越近,其初始应力相对越大的变化规律。距离逆断层80m时,煤体垂直应力最大值为23.26MPa;距离逆断层60m时煤体垂直应力最大值为23.85MPa;距离逆断层40m时煤体垂直应力最大值为24.54MPa,距离逆断层20m时煤体垂直应力最大值为25.24 MPa,故对比得出,距离逆断层越近,工作面前方煤体的应力最大值相对越大。

图3 与逆断层不同距离时工作面前方煤体应力变化Fig.3 Stress variation of coal in front of working face with different distances from reverse fault

2.2 采动煤体应力监测

为了验证理论分析结果,得出逆断层区域煤体采动应力变化特征,对采动煤体进行应力监测采用KBJ-60Ⅲ-1型回采支架工作阻力连续记录仪监测支架工作状况,工作面支架工作阻力变化如图4。

图4 支架支撑力变化曲线Fig.4 The variation curves of support pressure

由如图4可以看出,当工作面顶板经过周期来压阶段时,支架支撑力上升达到应力极大值,与逆断层距离不同,支撑力的极值也不同。其中支架1在距离断层45m的位置时,支架支撑力极值为14MPa;在距离逆断层35m的位置时,支架支撑力极值为15MPa;在距离逆断层18m位置时,支架支撑力极值为18MPa;在距离逆断层10m位置时,支架支撑力极值为27MPa。支架2在距离断层50m的位置时,支架支撑力极值为13MPa;在距离逆断层35m的位置时,支架支撑力极值为14MPa;在距离逆断层25m位置时,支架支撑力极值为17MPa;在距离逆断层10m位置时,支架支撑力极值为20MPa。因此可以得出,随着回采工作面与逆断层距离的减小,支架支撑力极值存在明显的上升,即工作面顶板应力集中程度提高,由此可以反映出煤体承载应力增大,与理论分析的结果相同。

3 逆断层影响区域煤体力学试验

由于逆断层构造的影响,在采动影响下距离逆断层不同位置时煤体经历不同的应力变化,导致不同距离条件下煤体力学特征存在一定差别,考虑到逆断层构造区域是冲击地压[22-23]、煤与瓦斯突出[24-25]等灾害的易发区域,如果忽略这种区别很容易导致严重的安全生产事故。为此,为了确切掌握与逆断层不同距离造成煤体应力特征的改变,基于采动影响下逆断层构造影响区域煤体应力变化规律,开展应力加、卸载路径并进行煤体力学特征研究试验。试验采用Rockman207岩石三轴试验机进行加载,其具备完成复杂路径下应力加卸载试验条件,最大轴向力输出为2000kN,最大围压70MPa,传感器测量范围0~2mm,精度可以达到0.05 %。

同时,为了尽可能还原煤体井下实际情况,本次试验煤样选取井下原煤煤样进行测试。要求试样完整性较好、未风化,尺寸长、宽均大于250mm,高大于200mm。采集煤样后运输至实验室,利用钻孔取样机从完整煤块中钻取直径为50mm的圆柱体煤心,之后利用煤岩切割机将已经钻取的煤心切成高度为100mm的圆柱体;最后利用端面磨石机将圆柱体煤心加工成端面平整、两端平行的标准煤样,要求上下端面平行度小于0.05mm,端面平面度小于0.02mm,煤样加工完成后用塑料膜包裹,以防止煤样风化。试验机和煤体试样如图5。

图5 实验系统和煤样Fig.5 Test system and coal samples

3.1 试验方案确定

为了探寻与逆断层不同距离煤体应力特征,结合理论分析和现场监测结果,确定了3种力学加、卸载方案模拟与逆断层不同距离煤体进行试验。方案1、方案2和方案3分别模拟距离逆断层65、35、5m位置煤体,应力集中系数分别取为1.5 、2.0 、2.5 ,每个煤样加载分为3个阶段,3个方案的初始应力均取为15MPa,加载速率取为0.0083MPa/s[26];水平应力逐渐降低,通过卸载速率进行调整。为获得煤样破坏后的力学行为和瓦斯渗流特征参数,峰后过程采用位移控制。煤体应力加卸载方案见表1。

表1 煤体应力加卸载方案Table1 Coal stress loading and unloading schemes

3.2 试验结果与分析

3个加载方案的偏应力、轴向应变、环向应变、体积应变的变化情况如图6。在初始加载阶段和第1加载阶段,煤样处于弹性变形阶段,体积变形处于压缩状态,应力-应变曲线近似保持直线;随后进入屈服和破坏阶段,煤样出现明显的体积膨胀,偏应力降低,轴向应变、侧向应变和体积应变曲线仍继续增大。加载条件不同,导致煤样具有不同的应力-应变关系,说明采动影响下,煤体与逆断层距离不同,煤体的力学行为存在区别。对比分析3个加载方案的试验结果,距离逆断层65m的M1煤样偏应力峰值较低,这是由于轴向应力加载速率较低,围压卸载速率相同,导致轴向加载过程中对应的围压更低,强度和延性降低,低围压状态下煤体更容易破坏。距离逆断层5m的M3煤样偏应力峰值较高,这是由于轴向应力加载速率较高,围压卸载速率相同,导致轴向加载过程中对应的围压更高,在高围压状态下煤样相对不容易破坏,此外M3煤样在偏应力峰值位置的轴向应变、环向应变以及体积应变均相对最高,并且完全破坏后其体积应变也相应较大。

图6 试样应力应变曲线Fig.6 Deviatoric stress-strain complete process of coal samples

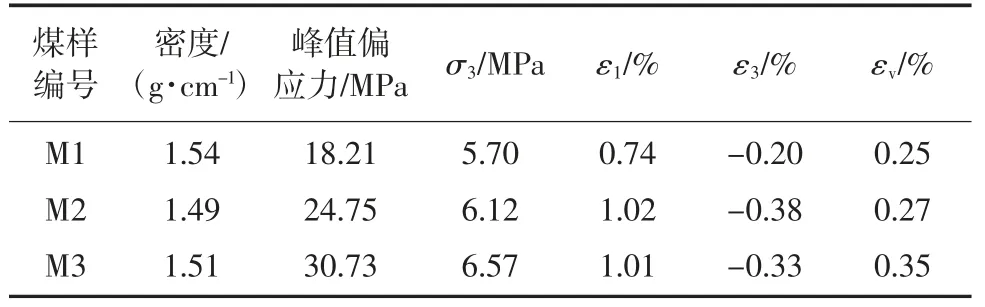

煤样密度、应力、应变等相关力学参数见表2。可以看出,与M1相比,M3煤样的偏应力峰值和轴向应变分别上升了40.74 %和26.73 %,说明在相同围压卸载条件下,轴压加载速率越高,煤样的偏应力峰值和延性变形也相对越大。

表2 煤样物理参数及应力变形参数Table2 Physical parameters of coal specimens

3.3 煤样能量分析

能量演化贯穿于煤体试样变形破坏的全过程,试样受力期间伴随着能量的吸收,吸收的能量主要由弹性能量和耗散能量组成[27],其中弹性能量主要被试样以弹性变形的形式储存在试样内部,耗散能量则消耗在试样内部的裂纹扩展上。试样峰值应力点位置的弹性能被称为储能极限,内部存储的弹性能在一定程度上也在诱导试样产生损伤破坏,当弹性能增加时,煤体达到破坏时所需的能量也在增加[28]。

试样吸收的总能量可以表示成以下形式:

试中:U为煤体受力条件下吸收的全部能量,J;UE为煤体受力过程中存储的弹性能量,J;UD为受力过程中耗散的能量;σ为应力;ε为应变。

根据试样应力-应变曲线计算得出试验过程中试样的吸收能量密度、弹性能量密度和耗散能量密度。加载方过程中试样能量曲线如图7。

图7 加载方过程中试样能量曲线Fig.7 Curves of energy evolution of coal samples during loading process

根据能量理论,煤体峰值应力点位置的弹性能被称为煤体的储能极限,内部存储的弹性能在一定程度上也在诱导煤体产生损伤破坏,当弹性能增加时,煤体达到破坏时所需的能量也在增加。距逆断层不同距离采动煤体的能量演化特征如图7,在初始加载阶段,弹性能和耗散能均表现出增加趋势,其中弹性能增加相对较快,而耗散能变化缓慢,弹性能密度高于耗散能密度,表明初始阶段煤体吸收的能量主要以弹性能形式进行存储;当应力比接近1时,煤体受载接近其本身强度,内部裂纹扩展迅速,数量也大幅增加,耗散能量密度增加幅度明显提高,表明煤体吸收的能量主要以耗散能的形式对煤体造成破坏。

对比3个加载方案的能量变化曲线可以看出,M1煤样吸收的能量密度、弹性能密度和耗散能密度均最小,M3煤样吸收的能量密度、弹性能密度和耗散能密度最大。当应力比达到100%时,与M1相比,M3煤样的吸收能密度、弹性能密度和耗散能密度分别提高了58.1 %、57.0 %和66.3 %,表明达到破坏条件时M3煤样内部存储的弹性相对最高,也消耗更多的能量用于煤体破坏和裂隙扩展。

4 结 论

1)建立逆断层影响下采动煤体应力分析模型,得出随着工作面与逆断层距离的减小,采动煤体应力集中程度越大的变化规律,并且通过回采支架工作阻力连续记录仪监测应力变化,验证了应力分析的结论。

2)基于逆断层区域采动煤体应力变化规律开展煤体力学特征试验,分别设计3种加载方案模拟与逆断层距离65、35、5m位置的煤体,得出煤体力学行为与距逆断层距离有关,距离逆断层越近,煤样偏应力峰值和应变相对越大,与M1煤样相比,M3煤样偏应力峰值和轴向应变分别上升了40.74 %和26.73 %

3)通过能量分析方法对采动煤体应力分析,得出与逆断层不同距离的采动煤体裂隙发育特征不同,距离逆断层越近,煤样内部存储的弹性相对最高,也消耗更多的能量用于煤体破坏和裂隙扩展。