梯形槽聚乙烯缓冲衬垫结构的有限元优化设计

2022-01-26李国志段毛毛罗之遥孙德强

李国志,段毛毛,罗之遥,孙德强

缓冲与隔振

梯形槽聚乙烯缓冲衬垫结构的有限元优化设计

李国志1,2,3,段毛毛1,2,3,罗之遥1,2,3,孙德强1,2,3

(1.陕西科技大学,西安 710021;2.中国轻工业功能印刷与运输包装重点实验室,西安 710021; 3.轻化工程国家级实验教学示范中心,西安 710021)

探究梯形槽EPE缓冲衬垫结构的动态缓冲性能,优化缓冲衬垫结构,为后续缓冲结构设计提供科学的参考方案。以密度为23 kg/m3的EPE材料为试验对象,对材料样品进行静态压缩试验,数据处理得出应力-应变数据,将其导入Ansys Workbench材料库中,对产品衬垫系统进行有限元冲击模拟。将冲击理论计算结果与有限元分析结果进行对比。保持等效接触面积不变,对不同底角度数和开槽排布方式的产品衬垫系统进行有限元模拟,得出最大变形量、等效应力、速度等数据。底角小于70°时,缓冲结构整体刚度过小,导致跌落时产品触底,不能很好地保护产品;当底角大于70°时,度数为85°的缓冲衬垫等效应力最小,为0.0966 MPa,并且产品的速度改变量最小。底角为90°时,1个槽缓冲衬垫变形量最大,为30.282 mm,等效应力为0.09681 MPa。在结构设计时,可将底角85°、1个槽的缓冲结构作为设计的最佳参考值,以实现缓冲材料的减量化设计和最佳的保护性能的目标。

发泡聚乙烯;缓冲包装;梯形;动态缓冲性能

缓冲包装设计要求缓冲材料能够有效地吸收流通过程中传向产品的外力,能充分吸收和分散外力产生的能量,防止产品损坏。设计时应使用经济、符合环保要求的缓冲包装材料,并以最小的资源达到最大的保护效果,节省包装成本。在缓冲包装材料方面,有学者从影响缓冲材料性能的因素着手研究,以便为缓冲结构设计提供依据[1—5]。在材料缓冲性能的研究方法上,多集中于试验方法和有限元模拟[6—10]。针对缓冲衬垫结构方面的研究,李志强等[11]借助静态压缩试验,以发泡聚苯乙烯(EPS)为材料,通过改变正棱台缓冲衬垫的厚度及斜面倾角,研究不同结构参数的正棱台缓冲垫静态缓冲性能的差异。李淑娟等[12]以发泡聚乙烯(EPE)为材料,对侧面倾角不同的正棱台异型缓冲垫进行静态压缩试验,研究异型缓冲垫的静态缓冲性能,并探究其与普通缓冲垫的性能差异,结论为缓冲包装设计提供理论支持。李国志等[13]应用仿真和试验相结合的方法,研究随机振动时不同密度EPE、垂直方向不同振动间隙时,缓冲衬垫的隔振性能,这在实际包装设计过程有重要的意义。冯红蜻等[14]利用仿真分析与试验测试结合的方法,研究EPE在相同受压面积、不同表面积、受压厚度和复合围框结构的情况下,EPE静态缓冲性能的变化,目的是解决EPE包装设计的工程问题。

上述研究还不足以完全解决实际包装设计环节的问题,实际包装结构设计主要依赖设计师的经验,以及参考其他类似结构布局来设定初始结构。初始结构对优化设计时缓冲性能影响较大,但在确定初始结构时,缺乏理性系统的设计方法,前人在这方面的研究也相对较少,因此,文中将探究EPE缓冲衬垫构型对其动态缓冲性能的影响,为泡沫材料作为缓冲包装时的结构设计提供指导,以实现缓冲包装的优化设计。

1 跌落冲击计算模型

1.1 缓冲材料力学性能试验

缓冲材料为23 kg/m3的层压发泡聚乙烯(Laminated EPE),样品尺寸100 mm100 mm50 mm,采用GB/T 8168—2008《包装用缓冲静态压缩试验方法》[15]中A方法对试样做静态压缩试验,得到该材料的压力-变形曲线,然后将数据进行处理并分析,绘制出材料的应力-应变曲线(-),见图1。

1.2 有限元模型

在包装件跌落冲击过程中,不考虑易损件,将产品衬垫系统作为包装件的近似模型,对其进行有限元面跌落分析。文中建立了产品衬垫系统的有限元模型,见图2。模型由产品、缓冲衬垫、地面等3部分构成。

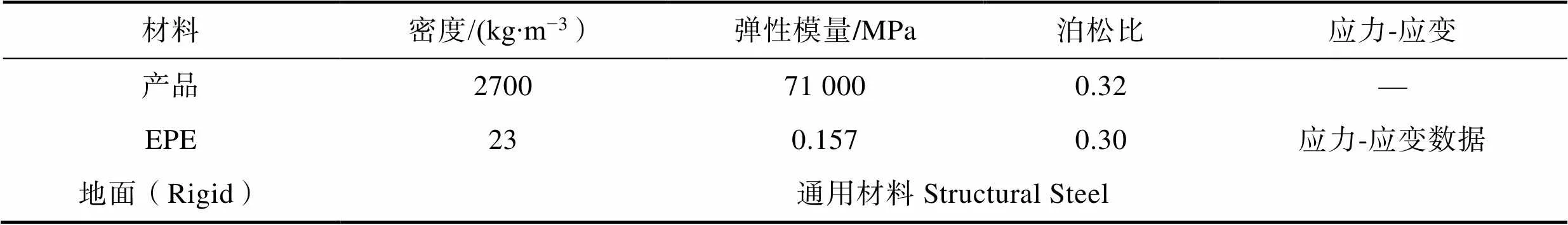

在跌落过程中,其材料参数设置对分析结果有很大影响。经过对应力-应变曲线分析及查阅资料[13]得到材料参数见表1。

简化后的模型采用自由网格划分即可。对模型进行接触设置,将产品(5.4 kg)与缓冲衬垫接触部位设置为摩擦接触,动静摩擦因数均设置为0.2;衬垫与地面之间设置为无摩擦接触。根据国家标准规定的跌落试验的试验高度[16],确定跌落高度为800 mm。为了减少仿真计算时间,刚性地面与EPE结构之间的距离设置为2 mm,其余高度转化为模型跌落时的初始速度为方向−3956 mm/s;对所有模型设置重力加速度,为方向−9806.6 mm/s2;跌落地面设置固定约束。为确保产品在跌落后进入反弹阶段,将计算时间设置为25 ms。

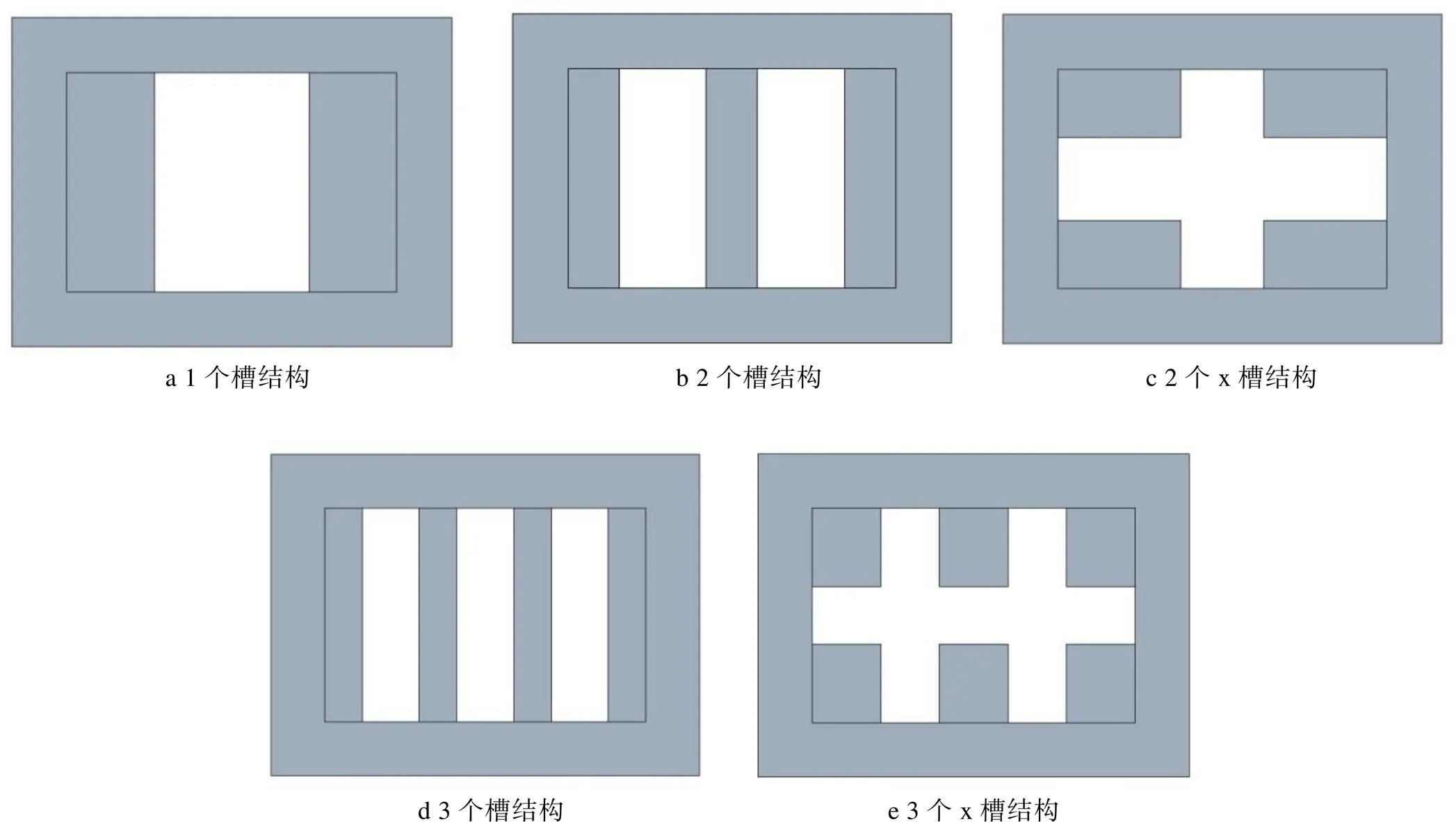

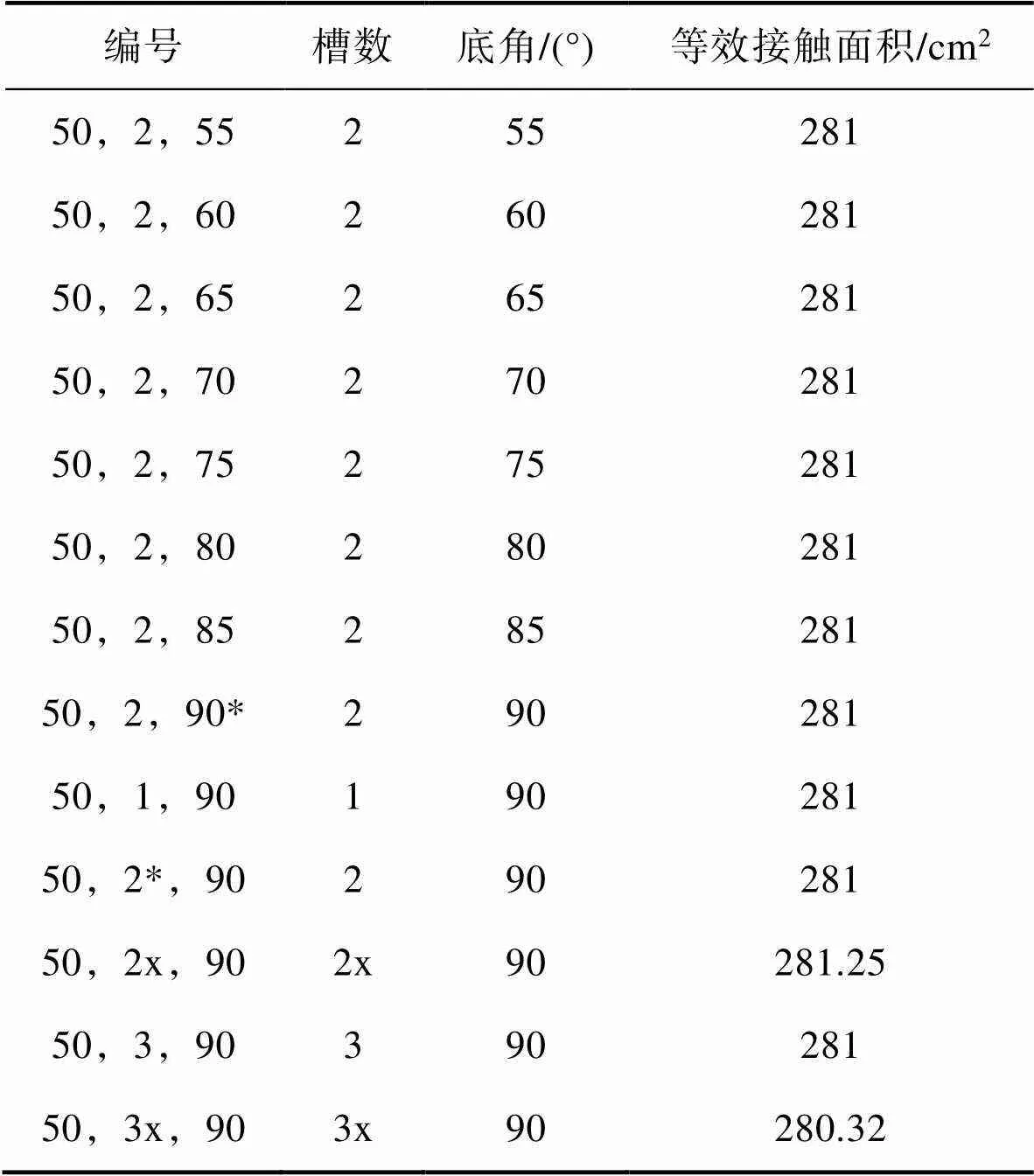

考虑缓冲衬垫结构的稳定性,改变衬垫模型的开槽个数及底角度数,产品衬垫系统模型见图3。将梯形槽个数设计为1~3个,包含平行槽和交叉槽(后文涉及的“x”表示交叉形式)结构,梯形槽高度50 mm,底角为90°,共5种结构(见图4)。底角角度设计为55°~90°,间隔为5°,梯形槽结构为2个平行槽,高度为50 mm,共8种结构。底部缓冲衬垫与侧面缓冲衬垫为粘合一体结构,共建立13种模型,模型参数见表2。

1.3 包装件跌落冲击过程

研究不同构型缓冲衬垫的缓冲性能,在此过程中以产品对跌落冲击的响应来分析衬垫的缓冲性能,即产品的位移、速度、加速度在冲击过程中随时间变化的规律。

表1 材料属性

图3 产品衬垫系统模型

图4 衬垫不同开槽数量的模型结构

表2 缓冲衬垫构型参数

注:编号为50,2,90*和50,2*,90的模型结构相同,其中50,2,90*表示开槽方式不变,研究底角为90°时衬垫的缓冲性能;50,2*,90表示底角不变,研究底部为2个平行槽时衬垫的缓冲性能

设包装件从高度处自由下落,不计阻力影响,包装件接触地面时的速度为:

(1)

负号表示为方向向下。包装件接触地面后缓冲衬垫停止运动,产品由于惯性作用继续向下运动压缩缓冲衬垫,同时产品在开始压缩衬垫后速度逐渐减小,直到速度逐渐减小为0,缓冲衬垫吸收产品动能使得压缩量达到最大,此阶段称为变形阶段。此后,衬垫弹性恢复力使产品向上运动,直到缓冲衬垫将其弹性能完全释放,产品速度由零逐渐增大,此阶段为恢复阶段。弹性恢复后,包装件在惯性作用下继续向上运动,最后回弹高度为。产品跌落冲击全过程[17]见图5。

1.4 可靠性验证

汤伯森[17]等根据包装件的力学模型研究产品对跌落冲击的响应,并得到产品在跌落冲击过程中的位移-时间函数见式(2)。

(2)

(3)

(4)

(5)

产品落地时的速度为:

(6)

(7)

因此,产品在跌落冲击过程中的速度改变量为:

(8)

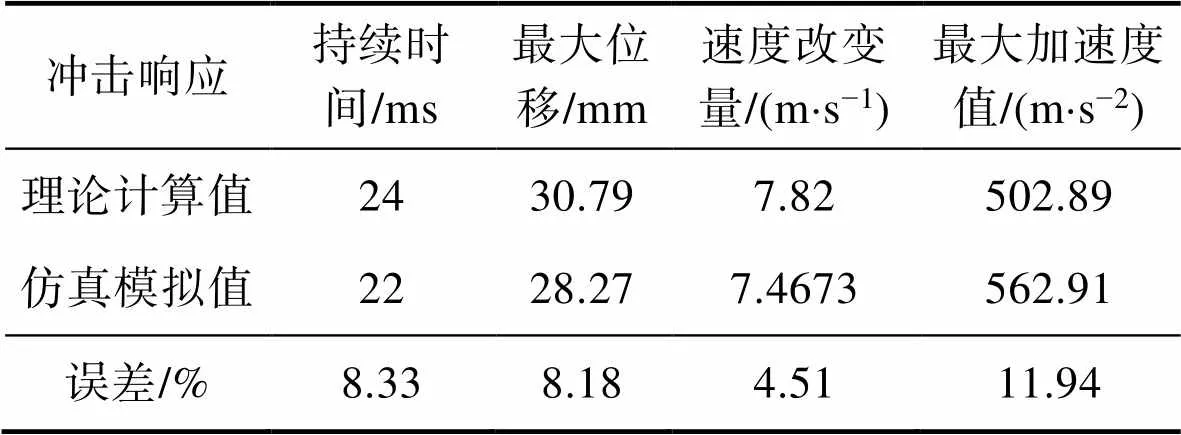

为了验证有限元模型的可靠性,对底角90°,2个平行槽结构的缓冲衬垫进行了有限元仿真计算,结果见图6。理论计算值与有限元模拟结果对比见表3,其中理论计算所得的产品跌落冲击过程中持续时间、最大位移值、速度改变量、最大加速度值与有限元模拟结果的误差分别为8.33%,8.18%,4.51%,11.94%,表明有限元模拟与理论计算的结果符合程度较好。

图5 产品跌落冲击全过程

Fig.5 Process of product falling impact

图6 底角90°、2个平行槽结构有限元计算结果

表3 模型理论计算与仿真模拟的误差分析

2 结果与分析

2.1 底角对EPE缓冲性能的影响

2.1.1 最大变形量分析

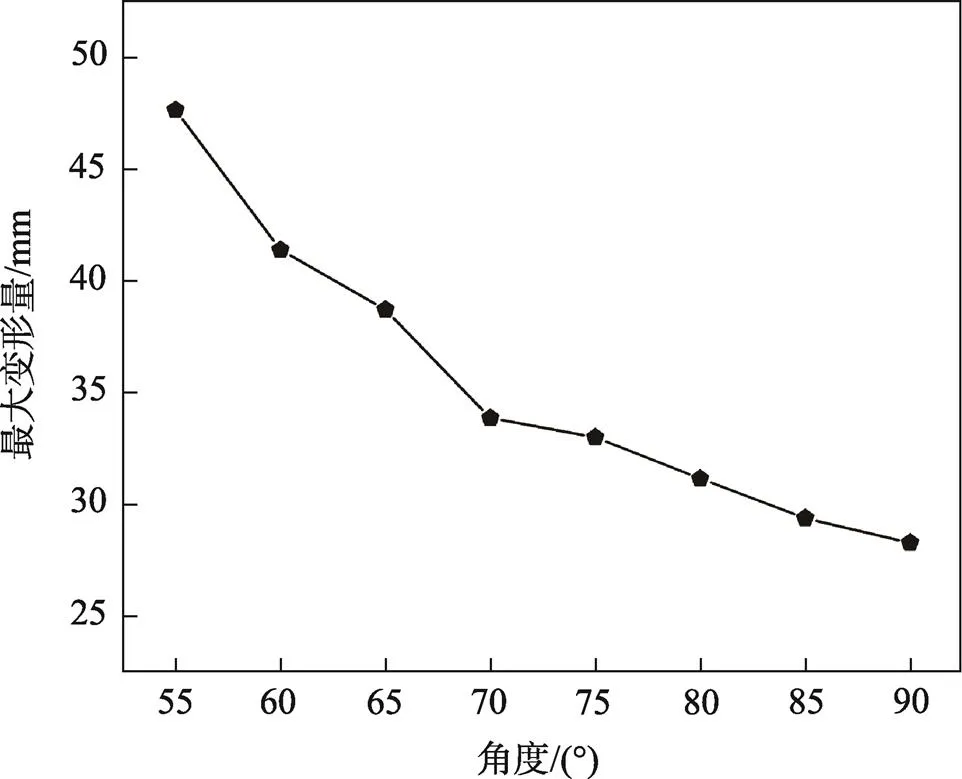

产品冲击到缓冲衬垫上直至衬垫被压缩到变形极限,用缓冲衬垫的变形程度来描述其缓冲性能。衬垫厚度为50 mm、2个平行槽结构、不同角度缓冲衬垫的最大变形量曲线见图7。底角为55°~90°时的缓冲衬垫最大变形量分别为47.643,41.376,38.704,33.852,32.986,31.139,29.364,28.265 mm,变形量呈逐渐减小的趋势,说明底角越大,缓冲泡沫结构刚度越大,越不容易变形。底角小于70°时,变形量突然增大,原因是缓冲衬垫结构刚度过小,可能存在结构不稳定现象,因此在结构设计时,尽可能选择底角大于70°的结构,在70°~85°最佳。

图7 不同角度缓冲衬垫的最大变形量曲线

2.1.2 最大等效应力分析

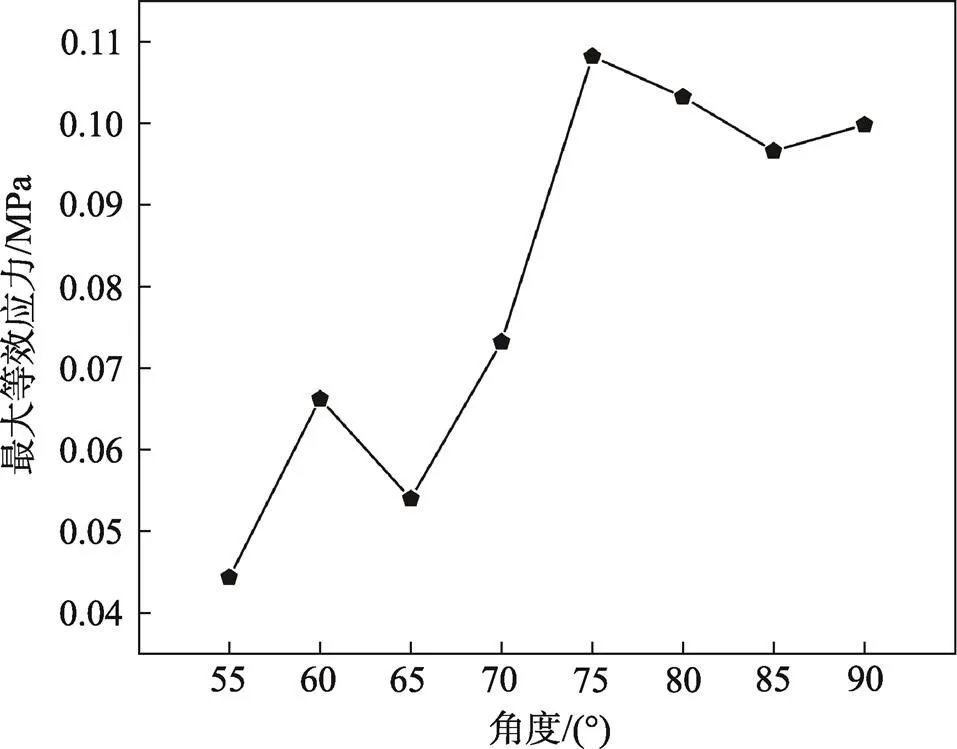

底角为55°~90°时的缓冲衬垫底部最大等效应力值见图8。底角在75°时,缓冲衬垫等效应力为最大值。底角小于70°时的衬垫等效应力会由于衬垫压缩量过大而使中间高度的缓冲衬垫触底,对产品有一定的损坏风险。底角大于70°时,底角为85°的缓冲衬垫等效应力最小,为0.0966 MPa。

2.1.3 速度分析

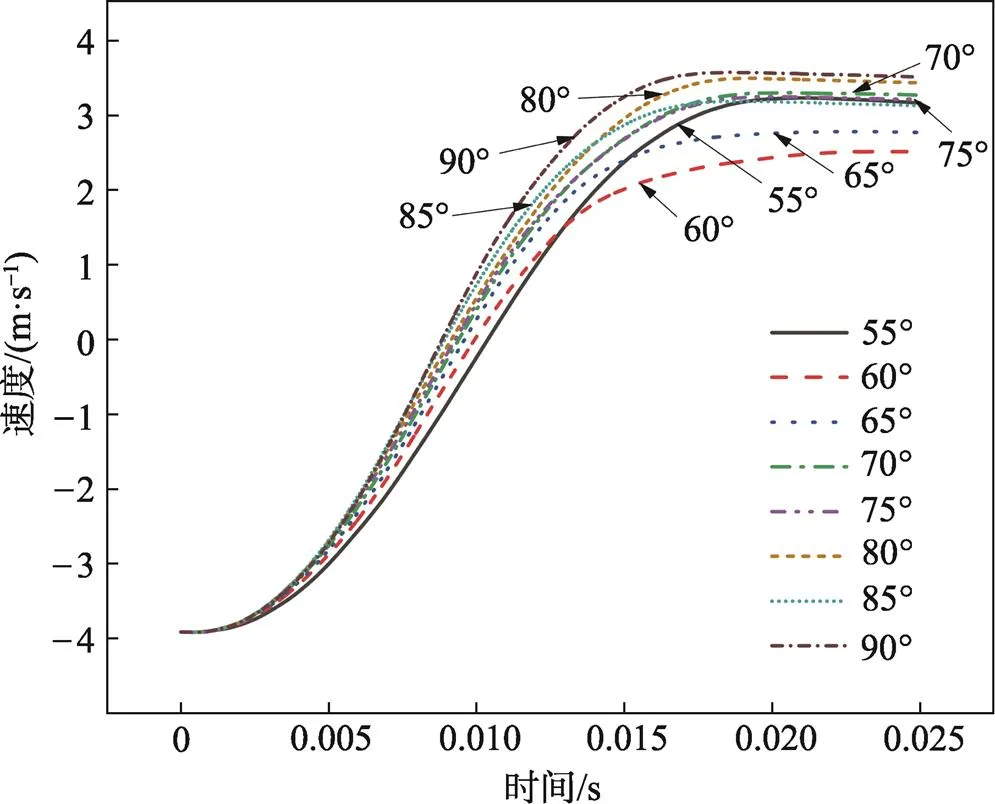

产品在跌落过程中速度不断增大,冲击到衬垫表面时,衬垫的反作用力使得产品速度逐渐减小,当速度变为0,缓冲衬垫被压缩到极限。缓冲性能良好的泡沫结构应该尽可能延长产品触底所需要的时间。不同底角的衬垫缓冲时产品速度变化曲线见图9。底角为55°~90°的缓冲衬垫被压缩到极限时所经历的时间分别为0.0104,0.009 93,0.009 59,0.009 39,0.009 28,0.009 14,0.008 91,0.008 83 s。可以看出,随着角度增加,冲击所需的时间逐渐减小。产品完成一次冲击后的速度大部分是按照逐渐增大的趋势,说明缓冲衬垫释放的弹性势能对产品的冲击逐渐增大。底角为55°时,产品经过冲击后的速度大于底角为60°,65°时产品的速度,这是由于缓冲衬垫底部梯形支撑部位与地面的接触面积过小,这样缓冲结构整体刚度过小,材料变软,导致跌落时产品触底。角度为85°时,产品最终的速度小于角度大于70°时产品的速度,说明缓冲衬垫底角为85°时的缓冲性能是最优的。

图8 不同角度缓冲衬垫的等效应力曲线

图9 不同底角的衬垫缓冲时产品速度变化曲线

2.2 开槽分布对EPE缓冲性能的影响

2.2.1 最大变形量分析

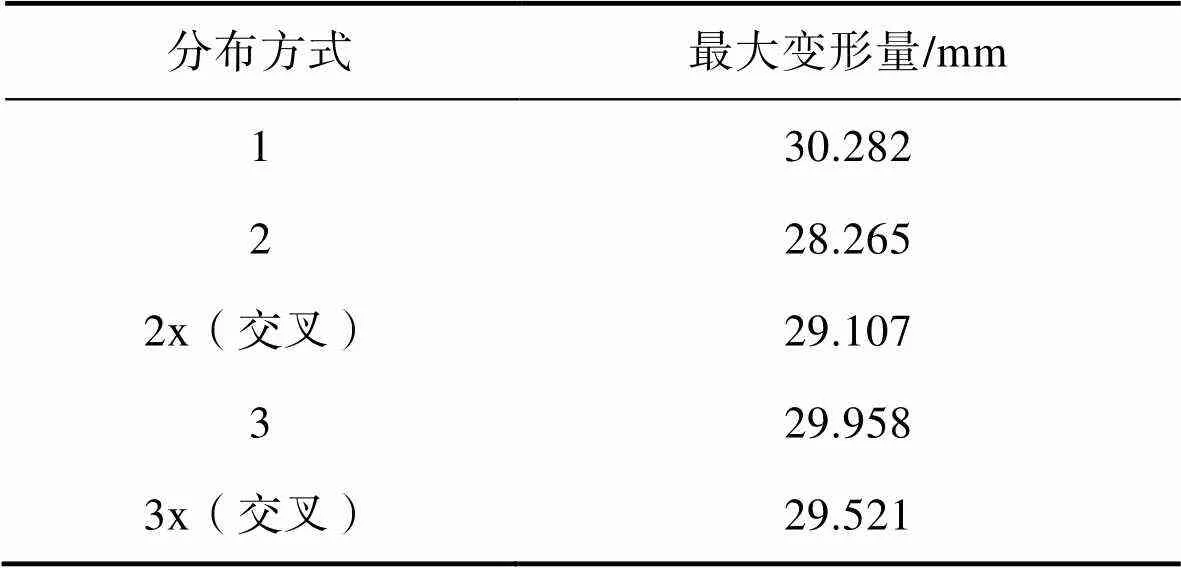

厚度为50 mm,不同开槽分布的缓冲衬垫的最大变形量见表4。2个平行槽分布的缓冲衬垫变形量最小,为28.264 mm,3个平行槽结构在冲击时中间2块泡沫出现瞬间失稳现象,但是依然具有缓冲性能。1个槽时缓冲衬垫变形量最大,为30.282 mm,2种交叉开槽结构最大变形量小于1个槽结构。

表4 不同开槽分布时衬垫的最大变形量

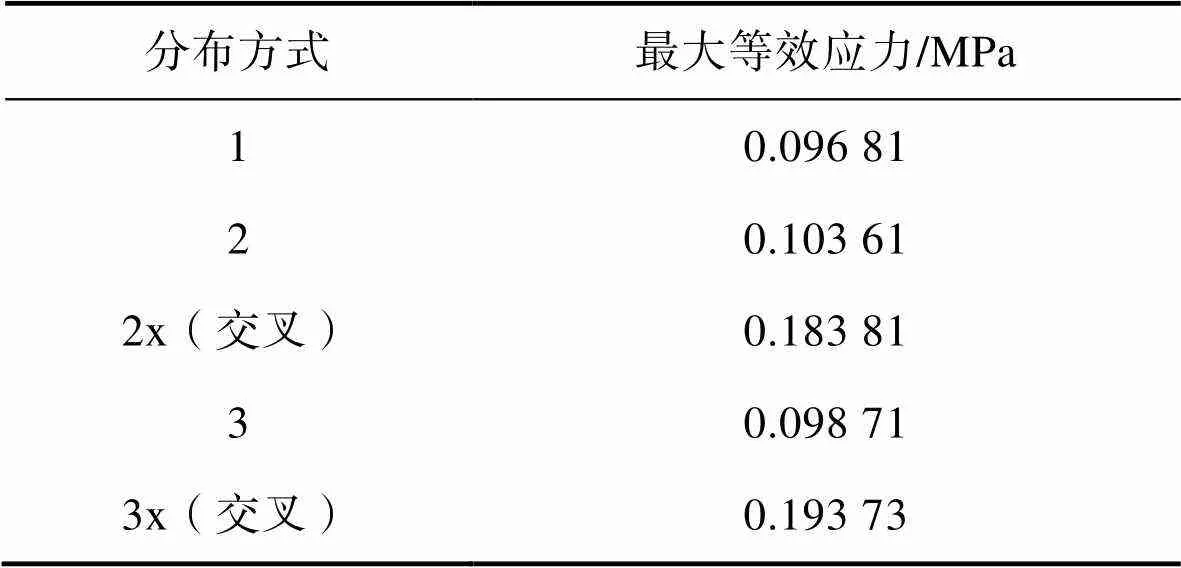

2.2.2 最大等效应力分析

厚度为50 mm,不同开槽分布的缓冲衬垫的最大等效应力见表5。当开槽呈交叉分布时(2个交叉开槽、3个交叉开槽),缓冲衬垫与产品接触的角部存在应力集中,容易损坏产品。平行开槽时,2个平行槽的缓冲衬垫的等效应力最大,为0.103 61 MPa,1个槽的缓冲衬垫的等效应力最小,为0.096 81 MPa,说明1个槽时产品所受到衬垫的等效应力最小,能够很好地保护产品。

表5 不同开槽分布时衬垫的等效应力

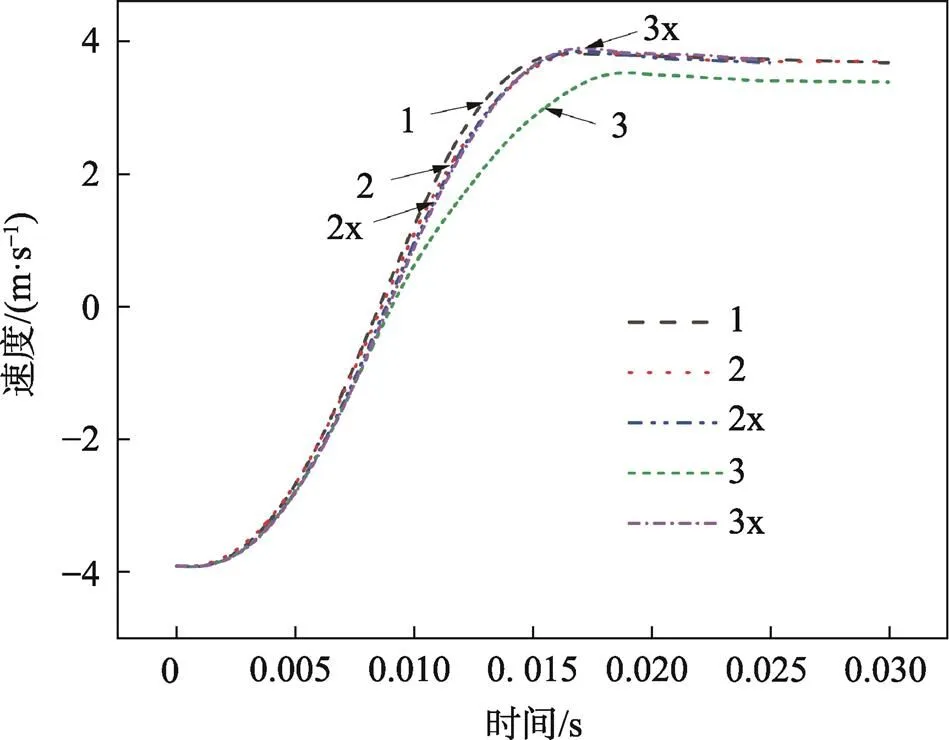

2.2.3 速度分析

厚度为50 mm,不同开槽分布的缓冲衬垫缓冲时,产品的速度变化见图10。3个平行槽分布的衬垫缓冲后,产品最终的速度最小,这是由于此结构缓冲时,中间2块泡沫受到冲击时发生瞬间失稳现象,导致其他接触面上吸收了更多的弹性势能,响应也损失了更多的冲击能量。其余结构衬垫缓冲后产品的速度变化相差很小。不同开槽分布的缓冲衬垫被压缩到极限时所经历时间分别为0.008 54,0.008 64,0.008 83,0.009 07,0.008 93 s,其中时间变化相差最大为5.84%,衬垫压缩到极限所用的时间相差较小,可忽略不计。

图10 不同开槽分布衬垫缓冲时产品的速度变化

3 结语

文中研究了不同梯形槽底角和梯形开槽分布的缓冲衬垫受到冲击时的最大变形量、最大等效应力和冲击后产品的速度,可得出以下结论。

1)通过建立产品衬垫缓冲系统,用仿真模拟的方法计算产品从800 mm高度跌落时的缓冲衬垫变形量、产品的速度、加速度。将有限元分析结果与冲击理论模型计算结果进行对比,二者符合程度较好,验证了有限元模型计算的可靠性。

2)等效接触面积相同,底角小于70°时,缓冲结构整体刚度过小,衬垫结构存在不稳定现象,导致跌落时产品触底,不能很好地保护产品。当底角大于70°时,底角为85°的缓冲衬垫等效应力最小,为0.0966 MPa,并且产品的速度改变量最小因此在结构设计时,底角85°的结构作为底角的最佳参考值。

3)等效接触面积相同,底角为90°时,1个槽缓冲衬垫最大变形量,为30.282 mm,等效应力为0.096 81 MPa,所以1个槽缓冲结构保护产品的能力最佳。该研究结果可用于包装设计环节,以实现缓冲材料的减量化设计,以及最佳保护性能的目标。

[1] 杨杰, 付志强, 张蕾, 等. EPE动态冲击曲线拟合函数对比[J]. 包装工程, 2021, 42(9): 32-36.

YANG Jie, FU Zhi-qiang, ZHANG Lei, et al. Comparison of EPE Dynamic Impact Curve Fitting Function[J]. Packaging Engineering, 2021, 42(9): 32-36.

[2] 苗红涛. EPE泡沫塑料在多次冲击下的缓冲性能[J]. 包装工程, 2017, 38(5): 111-114.

MIAO Hong-tao. EPE Foam Cushioning Performance under Repeated Dropping Shocks[J]. Packaging Engineering, 2017, 38(5): 111-114.

[3] GE Chang-feng, HUANG Hao-qi. Corner Foam Versus Flat Foam: An Experimental Comparison on Cushion Performance[J]. Packaging Technology and Science, 2015, 28(3): 217-225.

[4] 宋晓利, 刘全校, 张改梅, 等. 重叠结构缓冲材料缓冲性能分析[J]. 北京印刷学院学报, 2016, 24(2): 14-16.

SONG Xiao-li, LIU Quan-xiao, ZHANG Gai-mei, et al. Analysis of Cushioning Properties for Cushioning Materials with Overlapping Structures of EPE and EPS Via Finite Element Method[J]. Journal of Beijing Institute of Graphic Communication, 2016, 24(2): 14-16.

[5] 田芃, 滑广军. 尺度效应对发泡聚乙烯静态缓冲性能的影响[J]. 包装学报, 2013, 5(4): 30-33.

TIAN Peng, HUA Guang-jun. Impact of Scale Effect on Cushioning Properties of Expanded Polyethylene[J]. Packaging Journal, 2013, 5(4): 30-33.

[6] MÜLKOĞLU O, GÜLER M A, ACAR E, et al. Drop Test Simulation and Surrogate-Based Optimization of a Dishwasher Mechanical Structure and Its Packaging Module[J]. Structural and Multidisciplinary Optimization, 2017, 55(4): 1-18.

[7] OZTURK U E, ANLAS G. Finite Element Analysis of Expanded Polystyrene Foam under Multiple Compressive Loading and Unloading[J]. Materials and Design, 2010, 32(2): 773-780.

[8] MILLS N J, MASSO-MOREU Y. Finite Element Analysis (FEA) Applied to Polyethylene Foam Cushions in Package Drop Tests[J]. Packaging Technology and Science, 2005, 18(1): 29-38.

[9] ROLAND U, KARTHIK A S, TJORBEN B, et al. Finite Element Analysis Considering Packaging Efficiency of Innovative Battery Pack Designs[J]. International Journal of Crashworthiness, 2020, 25(6): 664-679.

[10] 卢富德, 滑广军, 王丽姝, 等. 梯形聚乙烯泡沫结构动态压缩响应有限元分析[J]. 振动与冲击, 2019, 38(14): 234-238.

LU Fu-de, HUA Guang-jun, WANG Li-shu, et al. Finite Element Analysis of Dynamic Compression Response of Trapezoidal Polyethylene Foam Structure[J]. Journal of Vibration and Shock, 2019, 38(14): 234-238.

[11] 李志强, 靳朝晖, 张素风, 等. 正棱台缓冲垫结构参数对静态缓冲性能的影响[J]. 包装工程, 2020, 41(7): 141-146.

LI Zhi-qiang, JIN Zhao-hui, ZHANG Su-feng, et al. Influence of Structural Parameters of Prism Cushion on Its Static Cushioning Property[J]. Packaging Engineering, 2020, 41(7): 141-146.

[12] 李淑娟, 仲晨, 张居中. 异型缓冲垫的静态缓冲性能[J]. 包装工程, 2017, 38(3): 41-45.

LI Shu-juan, ZHONG Chen, ZHANG Ju-zhong. Static Cushioning Performance of Irregular-Shaped Cushions[J]. Packaging Engineering, 2017, 38(3): 41-45.

[13] 李国志, 刘鸿梅, 孙德强, 等. 步进电机驱动器和EPE衬垫配合间隙与振动关系[J]. 包装工程, 2021, 42(5): 142-147.

LI Guo-zhi, LIU Hong-mei, SUN De-qiang, et al. Relationship between Vibration and Fit Clearance of Stepper Motor Driver and EPE Cushion Foam[J]. Packaging Engineering, 2021, 42(5): 142-147.

[14] 冯红蜻, 侯琼, 任慧慧. EPE结构因素对静态缓冲性能影响的仿真与试验分析[J]. 上海包装, 2021(1): 34-38.

FENG Hong-qing, HOU Qiong, REN Hui-hui. Simulation and Experimental Analysis of the Influence of EPE Structural Factors on Static Cushioning Performance[J]. Shanghai Packaging, 2021(1): 34-38.

[15] GB/T 8168—2008, 包装用缓冲材料静态压缩试验方法[S].

GB/T 8168—2008, Testing Method of Static Compression for Packaging Cushioning Materials[S].

[16] GB/T 4857.17—2017, 包装运输包装件基本试验第17部分: 编制性能试验大纲的通用规则[S].

GB/T 4857.17—2017, Packaging Basic Tests for Transport Packages Part 17: General Rules for the Compilation of Performance Test[S].

[17] 汤伯森. 包装动力学[M]. 北京: 化学工业出版社, 2011: 45-49.

TANG Bo-seng. Dynamics of Package Cushioning[M]. Beijing: Chemical Industry Press, 2011: 45-49.

Finite Element Optimization Design of Trapezoidal Slot Polyethylene Cushion

LI Guo-zhi1,2,3, DUAN Mao-mao1,2,3, LUO Zhi-yao1,2,3, SUN De-qiang1,2,3

(1.Shaanxi University of Science and Technology, Xi'an 710021, China; 2.Key Lab of Functional Printing and Transport Packaging of China National Light Industry, Xi'an 710021, China; 3.National Demonstration Center for Experimental Light Chemistry Engineering Education, Xi'an 710021, China)

The work aims to explore the dynamic cushioning performance of trapezoidal slot EPE cushion and optimize the cushion structure, so as to provide a scientific reference scheme for subsequent design of cushion structure. With 23 kg/m3EPE as the test material, the static compression test was carried out on the samples, and the stress-strain data were obtained by data processing and imported into the material library of Ansys Workbench, to simulate the finite element impact on the product-cushion system. The theoretical calculated results of impact were compared with the results of finite element analysis. Then, the equivalent contact area remained unchanged and the maximum deformation, equivalent stress, velocity and other data were obtained through the finite element simulation on the product-cushion system with different base angle and slotting distribution. When the base angle was less than 70°, the stiffness of cushion structures was too small, resulting in the product hitting the ground during falling, which could not protect the product well. When base angle was greater than 70°, thedegreeof85° had thelowestequivalentstressof0.0966MPa, andtheproducthadthesmallestchangein velocity. When the base angle was 90°, thedeformationofoneslotwasthelargest,andthevalue was 30.282 mm, and the equivalent stress was 0.096 81 MPa. Therefore, in structural design, the cushion structure with a base angle of 85° and one slot can be regarded as the best reference value to achieve the reduction design of cushioning materials and the best protection effect of materials.KEY WORDS: polyethylene foam; cushioning packaging; trapezoidal; dynamic cushioning property

TB485.1

A

1001-3563(2022)01-0133-08

10.19554/j.cnki.1001-3563.2022.01.017

2021-09-10

国家自然科学基金(51575327);陕西省教育厅重点实验室及基地项目(16JS014);陕西省教育厅2014陕西本科高校专业综合改革试点子项目(陕教高[2014]16号)

李国志(1979—),男,陕西科技大学副教授,主要研究方向为缓冲包装动力学、运输包装及包装结构设计。

孙德强(1976—),男,陕西科技大学教授、博导,主要研究方向为包装系统的结构、性能与设计。