某车型尾灯与侧围外板间隙面差匹配问题的优化

2022-01-25张旗超曾翠丽王浩

张旗超 曾翠丽 王浩

摘 要:尾灯与侧围外板间隙面差匹配状态,影响消费者对整车外观的直接感知,本文通过优化尾灯、D柱焊合件、焊接工装,解决尾灯与侧围外板间隙面差匹配问题,在此基础上提出对关键零件关键安装配合区域增加功能尺寸控制要求,供后续项目参考。

关键词:尾灯 D柱焊合件 焊接定位 匹配问题

Abstract:The matching state of the clearance between the taillights and the side wall outer panel affects consumers' direct perception of the appearance of the whole vehicle. This article solves the problem of matching the clearance between the taillights and the side wall outer panel by optimizing the taillights, D-pillar welding parts, and welding tooling. On this basis, the article proposed to increase the functional size control requirements for the key installation and coordination areas of key parts for reference in subsequent projects.

Key words:taillights, D-pillar welded parts, welding positioning, matching problems

1 前言

汽車是现代社会应用最广泛的交通工具之一,是人们出行的主要选择。随着汽车行业不断发展,人们除了关注汽车价格,越来越多的消费者开始关注整车质量、安全、美观等在内的属性,尾灯与侧围外板间隙面差配合成为外观控制的关键。本文只对某车型尾灯与侧围外板存在的间隙面差匹配问题进行调查分析,制定优化措施,解决了尾灯与侧围外板存在的影响感知质量的匹配问题,并归纳总结一些建议指导后续项目借鉴。

2 问题现状

该车型在项目阶段存在较大间隙面差问题,左右尾灯与侧围外板间隙偏小、干涉;面差偏大,实车最大面差2.5mm。达不到DTS设计要求,直接影响整车感知质量,干涉还导致刮漆车身生锈,客户抱怨,影响公司品牌信誉,这些匹配问题急需得到解决。

3 设计状态分析

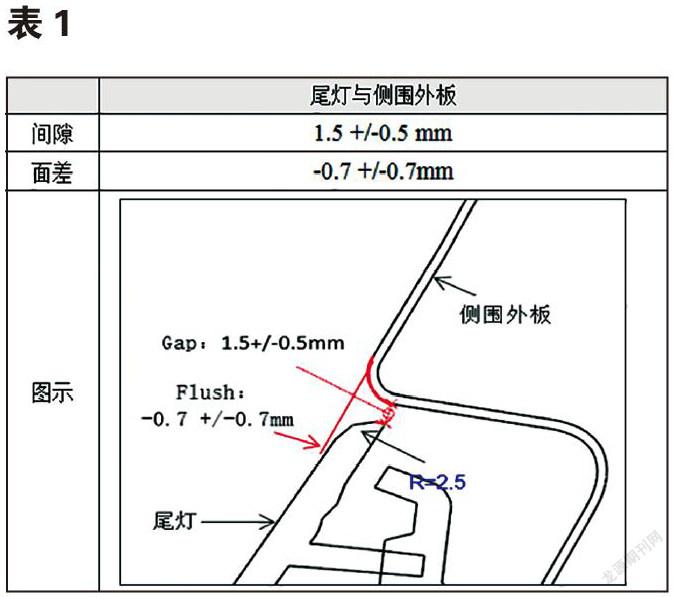

针对该车型尾灯与侧围外板设计状态展开分析。首先,明确DTS(Dimensional Technical Specifications)要求,该车型要求以侧围外板为基准,间隙(Gap)范围:1.5+/-0.5,面差(Flush)范围:-0.7 +/-0.7(注:G=gap,F=flush)。该位置DTS定义符合主流车型间隙面差要求,在整体感知质量上,不会出现明显视觉间隙和面差。DTS定义见表1。

4 实车分析原因并确认要因

根据在总装、车身、冲压车间、尾灯零件供应商、D柱焊合件供应商多次的调查以及数据收集、讨论和分析结果,问题公关小组成员从人、机、料、法四方面以及相关CMM数据等,对该车型尾灯与侧围外板间隙段差问题尺寸链失效模式进行逐层分析,并且整理关联因素图,见图1示。

问题公关小组成员运用头脑风暴以及关联因素图,一共分析到了6个末端因素:

1、尾灯零件尺寸问题

2、侧围外板尺寸问题

3、D柱焊合件尺寸问题

4、焊接定位问题

5、员工技能差培训不到位

6、侧围外板、D柱焊合件、尾灯料框问题

4.1 尾灯零件尺寸确认

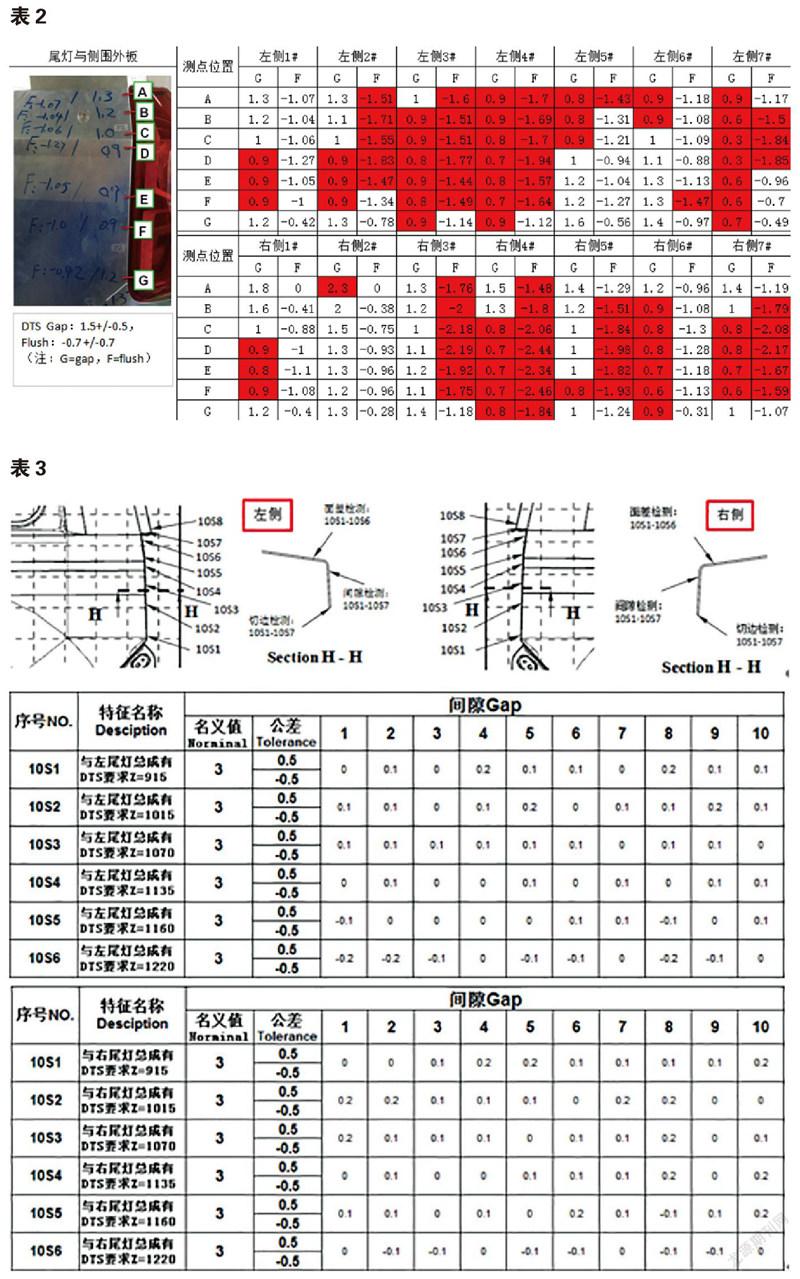

对供应商尾灯抽样上TAC测量数据,见表2。左侧尾灯面差整体趋势偏低1.0~2.0mm,间隙在1.0mm左右浮动;右侧尾灯面差整体趋势偏低0~2.5mm,间隙0.7~2.3mm之间,多种状态,稳定性较差。结论:尾灯零件尺寸问题——要因。

4.2 侧围外板尺寸确认

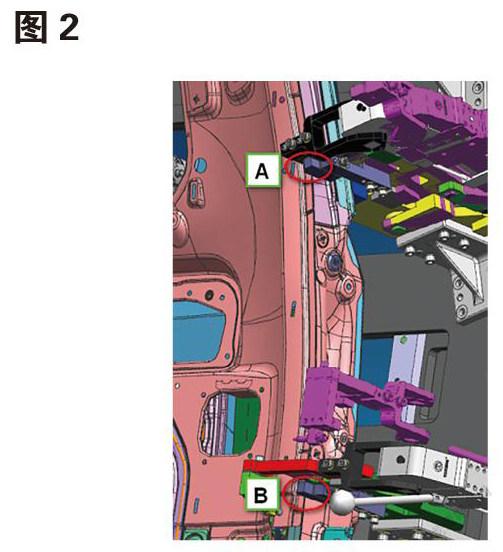

问题公关小组成员对侧围外板尺寸状态进行抽查统计,随机抽查10件零件上检具,然后对零件尺寸状态进行统计并记录测量表格中。表3是侧围外板与D柱焊合件灯罩区域匹配面区域的检测测量记录。结论:侧围外板尺寸问题——非要因。

4.3 D柱焊合件尺寸确认

问题公关小组成员对D柱焊合件尺寸状态进行抽查统计,随机抽查10件零件上检具,然后对零件尺寸状态进行统计并记录测量表格中。表4是D柱焊合件尾灯安装点检测测量记录。结论:D柱焊合件尺寸问题——要因。

4.4 侧围分拼3#工位D柱X向限位不充分

4.4.1 焊接定位确认

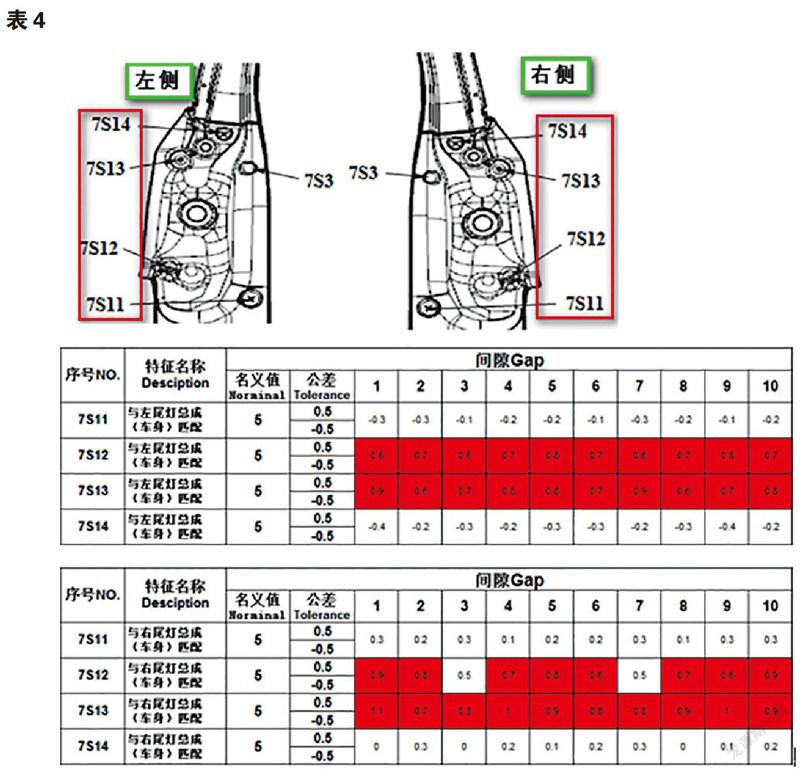

侧围3#焊接拼台,D柱焊合件X向尺寸通过切边限位保证。由于零件切边与工装定位块设计预留3mm间隙,失去了切边限位的作用,D柱焊合件在后侧围内板焊合件作用力下往车身后部偏,导致内侧两个尾灯安装点往车身后部偏,尾灯安装时旋转导致与侧围外板间隙偏小,面差偏大,如图2,A、B两处定位块为切边限位块。结论:焊接工装定位——要因。

4.4.2 员工技能差培训不到位

员工均通过公司三级培训,通过了岗位指导培训考核,熟悉SOS标准要求,均按工位SOS进行操作。结论:员工培训——非要因。

4.4.3 侧围外板、D柱焊合件、尾灯料框问题

问题公关小组成员对涉及到零件的料框进行了走访调查,发现左右侧围外板、左右D柱焊合件、左右尾灯总成的料框设计均无问题,同时,在运输过程中也未发现零件磕碰变形问题。结论:料框问题——非要因。

5 方案制定及措施实施

通过问题公关小组逐一排查,锁定三个关键因素,并针对此制定整改措施:

措施1:调整尾灯注塑工艺及焊接工装,整改尾灯总成合检具;

措施2:D柱尾灯安装点修模,

(1)左侧尾灯定位点往车身后部调整0.6mm;(2)右侧尾灯定位点往车身后部调整0.9mm。

措施3:结合整车CMM测量数据及D柱焊合件切边状态调整X向定位工装。

通过一系列对问题贡献较大因素优化措施实施,在批量装车验证后,解决了该车型尾灯与侧围外板间隙面差匹配问题。

6 总结

尾灯与侧围外板区域对零件尺寸稳定性及尺寸偏差量比较敏感,不但要控制单点尺寸满足公差要求,还要满足多点间相对位置满足装配需求。因此,需要在前期增加关键零件关键安装配合区域功能尺寸控制要求,并尽早发现功能尺寸不合问题,避免受项目时间限制的影响。

参考文献:

[1]王子龙.某车型组合尾灯缝隙匹配缺陷分析与改善[J].汽车工艺与材料,2020[01]:43-45.

[2]孙志亮.一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究[J].汽车实用技术,2015[5]:44-46,51.