精益思想在A口罩生产车间的应用研究

2022-01-25李洪华闫军华周本繁

李洪华 闫军华 周本繁

摘 要:阐述精益思想在口罩生产中应用具有重要意义,分析A口罩生产车间存在的主要问题,应用工业工程、TPM、标准化及现场改善等方法,开展降本增效、提质量改善,对比改善前后数据,取得不错效益,对口罩行业精益化生产具有借鉴意义。

关键词:少人化 效率提升 产品质量 现场改善

Abstract:The article explains that the application of lean thinking in mask production is of great significance, analyzes the main problems in the A mask production workshop, applies industrial engineering, TPM, standardization and on-site improvement methods, carries out cost reduction and efficiency enhancement, quality improvement, and compares before and after improvements. The data has achieved good benefits, which can be used as a reference for the lean production of the mask industry.

Key words:less people, efficiency improvement, product quality, on-site improvement

1 引言

随着新冠疫情出现,全球对口罩等防控物资需求激增,国内很多企业转产口罩,为疫情防控做出了重要贡献,但在口罩生产过程中,也暴露了很多问题,如:设备布局不精益、生产效率低、质量问题频出等。随着疫情趋于稳定,口罩需求已由疫情初期的“一罩难求”到产能严重过剩、打破底价,探索精益思想在口罩生产中的应用,促进口罩行业可持续发展,低成本、高质量生产口罩,具有重大意义[1-2]。

2 现状分析

A口罩生产车间为跨行转产口罩,主要生产一次性医用口罩,其主要工艺流程:成型-耳带焊接-包装-消毒灭菌。目前在口罩生产过程中存在以下问题:

1)设备布局不精益,节拍不匹配

A口罩生产车间主要采用口罩切片机、耳焊机分功能模块独立布局方式,存在节拍不匹配、搬运多、在制品多、作業人员多等浪费,增加了生产运营成本。

2)生产效率较低

车间设备维护主要由少数专业维修人员负责,设备故障多时,疲于应对,停机时间加长,常见故障缺少经验教训总结。操作人员缺乏设备维护保养的技能与意识。导致设备故障多、开动率低。

3)产品下线合格率不高

因跨行业转产,口罩设备多为自制、稳定性不高,口罩生产经验缺乏,来料质量不高等问题,初期口罩下线合格率较低,造成了大量人力物力浪费,亟待加强质量控制,提升合格率。

3 精益思想在口罩生产中的应用

精益生产方式源于日本丰田TPS,其追求消灭一切浪费的思想称为精益思想[3]。本文紧密围绕精益生产的核心目标“降本增效、提质量”,引入ECRS原则、TPM、标准化、现场改善等精益工具,促进低成本、高质量生产口罩。

3.1 少人化改进,促降本

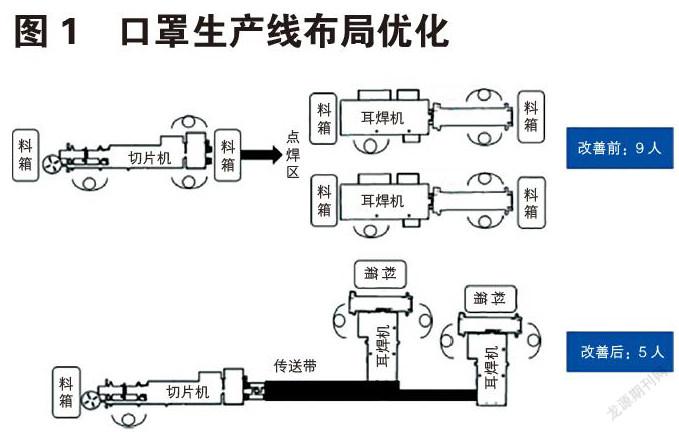

A口罩生产车间,切片机节拍120片/分钟,耳焊机节拍50-60片/分钟,员工主要工作是上料及下线检查,工作简单重复,员工缺乏积极性,流动性较大,人力成本高。该生产车间布局如图1改善前所示,将切片机、耳焊机分区布局,这种分工艺布局方式,存在人员配置多、搬运多、在制品多等浪费。结合工业工程ECRS(取消、合并、重排、简化)四大原则[4],对现有工艺布局分析研究,通过自动化改造,将切片机与耳焊机合并成为一条生产线,如图1改善后所示,减少在制品及搬运环节,实现了流动化生产,同时单条生产线人员配置由改善前9人降至5人。

3.2 全员生产维护,助提效

全员生产维护(TPM),是通过全员参与设备全系统的生产维护,以追求设备综合效率最大化。口罩生产主要靠切片机、耳焊机等设备来保障效率与质量,因此通过全员参与设备维护,保障设备的可靠运行,具有重要意义。根据A口罩生产车间情况,从操作工TPM、维修PM、设备抢修与故障分析三方面开展TPM活动。1)日常点检是TPM的基础,制定操作工TMP点检表如表1,在开班前进行设备点检;2)对关键部件制定PM计划,专业维修人员定期保养或者更换,由事后被动维修转为主动维护;3)对停线时间长或多频次出现的故障,进行分类整理,使用5Why工具分析根本原因,杜绝故障再次发生,并开展经验教训总结,制定维修作业指导手册STS/TIS。实施TPM管理后,A口罩生产车间设备开动率从75%提升到了95%。

3.3 全面质量控制,提质量

标准化是提升产品质量的基础。标准作业指导书(SOP)是以文件形式描述作业员在当前作业过程中最佳操作步骤和应遵守事项。SOP是生产操作人员的作业指导书,是质检员的质量检查依据[5]。根据工艺标准,对来料、切片、耳带焊接、包装等各环节制定了质量检查标准,表2列举了耳带焊接质量检查标准;根据工艺及质量标准,对上料、下线质检、包装等操作环节,制定SOP,指导员工操作;对常见产品质量问题,制作图文并茂的质量提示卡;质量部员工每两小时对各环节产品开展一次抽检。通过各环节的质量控制,真正做到质量三不原则,各工序不接受、不制造、不传递缺陷。A口罩车间产品下线合格率由投产初期的86.2%迅速提升到98%以上。

3.4 全员改善文化

开展5S管理,清理不需要物品,定置需要物品,定期消杀、清扫,并建立5S管理制度,划分责任区,保持车间环境整洁有序。同时,以“管理有序,精益运行”,驱动现场目视化管理。为建立全员参与改善的文化氛围,在5S与目视化管理基础上,制定改善提案制度,群策群力、集思广益,推动全体员工积极辨识与消除浪费。实施改善提案制度后,挖掘了很多创意小改善,如:操作方法优化、包装辅助工具、工作表单合并等,助力降本增效提质量。

4 结论

本文将精益思想应用到A口罩生产车间,应用ECRS原则,优化布局,进行少人化改善,降低成本,减少搬运与在制品停滞,实现流动化生产;开展全员生产维护,提升设备开动率与可靠性;对各环节进行标准化质量管控,秉承质量三不原则,提升产品质量;开展5S与目视化管理,建立改善提案制度,营造全员参与改善的文化氛围。通过以上精益改进,促进了A口罩生产车间精益化运行,获得不错改善效益,对口罩生产行业发展具有重要借鉴意义。

参考文献:

[1] 张津嘉.口罩行业上演“过山车”[J].财富时代,2020,(06).

[2] 刘哲.人因工程在N95口罩生产中的应用研究[D].上海交通大学,2017.

[3] 李洪华,刘强.基于精益生产的KD车间产能提升应用研究[J].汽车与驾驶维修,2021,(04):94-96.

[4] 易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2012.

[5] 赵崇威. R公司质量管理改进研究[D].华南理工大学,2020.

作者简介

李洪华:工程师,硕士,主要研究方向为精益生产、现场改善等。