脱硫灰基土体固化剂对稳定土性能的影响研究

2022-01-25张沈裔夏月辉张婷婷杨利香钱耀丽上海宝钢新型建材科技有限公司上海0099上海建筑科学研究院有限公司上海0003

张沈裔,夏月辉,张婷婷,杨利香,钱耀丽(.上海宝钢新型建材科技有限公司,上海 0099;.上海建筑科学研究院有限公司,上海 0003)

近几年,钢铁行业二氧化硫(SO2)年排放量近 20 万 t,居中国工业 SO2排放量的第四位。其中,烧结工序所产生的 SO2占钢铁行业总排放量的 60%~90%,控制烧结机 SO2排放已成为钢铁企业控制污染的重点。目前烧结机脱硫工艺主要包括湿法、干法和半干法工艺。由于干法脱硫工艺具有工艺简单、投资低、占地面积小等优点,在烧结烟气脱硫中应用较广泛,但该工艺会产生大量的烧结干法脱硫灰。烧结干法脱硫灰是钢铁烧结厂烟气干法脱硫工艺过程中处于悬浮状态的石灰颗粒与烟气中的二氧化硫(SO2)、三氧化硫(SO3)和氧气(O2)反应生成的固态亚硫酸钙、硫酸钙以及残余的石灰颗粒,与粉煤灰一起由除尘器收集形成的一种干灰。烧结干法脱硫灰成分复杂,主要组成为CaSO3·1/2H2O、CaCO3、Ca(OH)2等,不同来源和不同批次脱硫灰的性质差异较大。目前,大量的烧结烟气脱硫灰以堆存或外运处置为主,极易对环境造成危害。脱硫灰的资源化利用,既可解决脱硫灰处置、环境污染等问题,又可解决天然资源日趋紧缺的局面,具有显著的社会效益、经济效益和环境效益。

本文拟结合烧结干法脱硫灰的理化性能,实现基于资源利用最大化、性能最佳化和经济成本最优化等设计原则,开发脱硫灰基土体固化剂,研究脱硫灰基土体固化剂对稳定土力学性能、耐久性能的影响,为脱硫灰基土体固化剂的配制与应用提供依据。

1 试验原材料与试验方法

1.1 试验原材料

水泥:P·O 42.5 水泥;矿粉为 S95 矿粉,其密度为 2.85 g/cm3,比表面积为 441 m2/g。土为黏质低液限黏土,其基本性能见表 1。烧结干法脱硫灰为重钢脱硫灰1(C-1)、重钢脱硫灰 2(C-2)、鄂钢脱硫灰(E-1)。

表1 土的基本性能

1.2 固化剂、稳定土性能测试方法

根据 DG/T J08—2082—2017《GS 土体硬化剂应用技术规程》规定方法测试脱硫灰基土体固化剂流动性、凝结时间、胶砂抗压强度;根据 JTG E51—2009《公路工程无机结合料稳定材料试验规程》测试稳定土的无侧限抗压强度、劈裂强度、抗冻性等。

2 烧结干法脱硫灰的理化性能

2.1 烧结干法脱硫灰的物理性能

C-1、C-2 的 45 μm 筛余为 7%左右,E-1 的 45 μm 筛余为 60% 左右,将烧结干法脱硫灰含水率控制在 1.0% 以内,E-1 采用滚筒式球磨机球磨 5 min。

重钢脱硫灰微观结构主要由不规则形状的颗粒构成,颗粒大小不均匀,脱硫灰颗粒表面光滑,结构疏松;鄂钢脱硫灰微观结构为短棒状与片状,部分呈不规则的絮状,表面较为粗糙,如图 1 所示。

图1 脱硫灰的 SEM 分析

2.2 烧结干法脱硫灰的化学性能

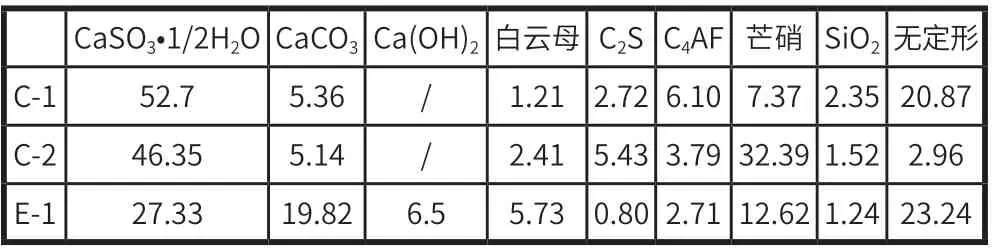

三批次烧结干法脱硫灰化学组成、物相组成结果如表2、表 3 所示。

表2 脱硫灰中主要元素含量测定结果单位:%

表3 脱硫灰 xrd 定量分析测定结果单位:%

重钢脱硫灰、鄂钢脱硫灰均属高钙高硫型灰,其 CaO含量为 42.56%~52.67%、SO3含量为 30.55%~42.15%,主要矿物相以 CaCO3、CaSO3·1/2H2O 为主,重钢脱硫灰 CaSO3·1/2H2O 含量为 46.35%~52.70%,Ca(OH)2含量为 5.14%~5.36%;鄂钢脱硫灰 CaSO3·1/2H2O 含量为 27.33%,Ca(OH)2、CaCO3含量较高,其含量分别为6.5%、19.82%。

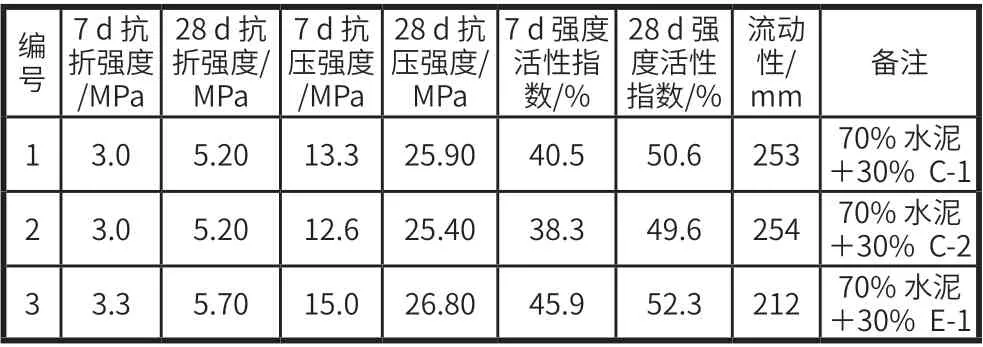

2.3 脱硫灰的强度活性指数

三批次烧结干法脱硫灰强度活性指数测试结果如表 4 所示。

表4 脱硫灰活性指数试验结果

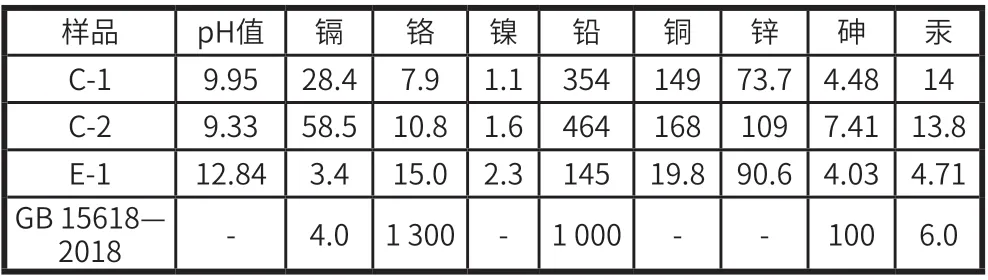

2.4 脱硫灰的安全性

三批次烧结干法脱硫灰放射性、重金属含量结果如表5、表 6 所示。

表5 脱硫灰放射性结果

表6 脱硫灰重金属含量检测结果单位:mg/kg

三批次烧结干法脱硫灰放射性内外照射指数均低于 GB 6566—2010 《建筑材料放射性核素限量》应用于建筑主体材料的限量要求(IRa≤1.0,Ir≤1.0);C-1 镉含量超标610%,掺量应<14.1%,C-2 镉含量超标 1362%,掺量应<6.8%,产品的重金属含量可符合标准要求。

3 脱硫灰基土体固化剂开发

3.1 脱硫灰基固化剂开发设计原则

从资源利用、经济成本和性能三方面进行分析,实现综合效益最大化为开发设计原则。

(1)资源利用最大化。根据每个地区固体废弃物的实际情况,进行多种固体废弃物复合配伍,保证当地资源利用最大化。比如矿粉、脱硫灰等材料较多,考虑采用水泥、矿粉、脱硫灰配制脱硫灰基土体固化剂,以期实现资源利用最大化。

(2)性能最优化。在保证了资源利用最大化的原则下,还得根据实际道路工程的性能需求情况,对脱硫灰基土体固化剂进行设计,以保证脱硫灰基土体固化剂的性能最优化。

(3)经济成本最优化。在保证资源利用最大化和性能最优化原则的基础上,对水泥、矿粉、脱硫灰的材料成本、运输成本加以考虑,以便用尽量少的工程造价达到具体工程实际性能的需要。

3.2 脱硫灰基土体固化剂的开发

以矿粉+水泥=100% 为基础配方,固定 S95 矿粉掺量分别为 40%、50%、60%、70%,通过 C-2 等量取代水泥,掺量分别为 10%、20%、30%,研究脱硫灰掺量对凝结时间、力学性能的影响。如表 7、表 8 所示。

表7 浆体凝结时间

表8 脱硫灰掺量对力学性能的影响

由表 7、表 8 可知,随着脱硫灰掺量增加,浆体凝结时间增加,其矿粉掺量≤60%、脱硫灰掺量≤20% 时,浆体凝结时间基本满足 DG/T J08—2082—2017 要求;7 d、28 d抗压强度皆满足 DG/T J08—2082—2017 要求。综上所述,结合浆体流动性、凝结时间等性能,矿粉掺量宜≤60%,脱硫灰掺量宜≤20%。

4 脱硫灰基固化剂稳定土试验研究

4.1 无侧限抗压强度研究

根据 JTG E 51—2009 测试稳定土的无侧限抗压强度,其结果如表 9、表 10 所示。

表9 稳定土无侧限抗压强度

表10 稳定土无侧限抗压强度

由表 9 可知,对于黏质低液限黏土 CL 1,水泥稳定土的 7 d 无侧限抗压强度为1.5~2.6 MPa,满足《公路路面基层施工技术细则》(JTGT F20—2015)的强度要求(1.0~3.0 MPa);脱硫灰基土体固化剂稳定土 7 d 无侧限抗压强度为 0.8~1.0 MPa,强度较低,需增加其掺量,以满足其强度要求。

由表 10 可知,对于黏质低液限黏土 CL 2,水泥稳定土的 7 d 无侧限抗压强度为 1.1~1.2 MPa,脱硫灰基土体固化剂稳定土 7 d 无侧限抗压强度为 0.6~1.1 MPa,土体固化剂配比为:水泥∶鄂钢脱硫灰∶矿粉=3∶2∶5、固化剂掺量为 7% 的固化剂稳定土无侧限抗压强度性能最优;对于黏质低液限黏土 CL 3,掺量为 7% 的脱硫灰基土体固化剂稳定土7 d、28 d无侧限抗压强度为 1.9 MPa、2.8 MPa,较水泥稳定土(掺量5%)分别提高 5%、12%。

4.2 水稳定性研究

本试验主要研究水泥稳定土(水泥掺量为 5%)、固化剂稳定土(水泥∶鄂钢脱硫灰∶矿粉=3∶2∶5、固化剂掺量为 7%)的水稳定性,试验结果如表 11 所示。

表11 稳定土劈裂强度试验结果

由表 11 可知,对于黏质低液限黏土 CL 2,水泥稳定土7 d 强度损失为 17%,固化剂稳定土 7 d 强度无损失;水泥稳定土 28 d 强度损失为 7%,固化剂稳定土 28 d 强度无损失,固化剂稳定土的水稳定性优于水泥稳定土;对于黏质低液限黏土 CL 3,浸水条件下水泥稳定土、固化剂稳定土7 d、28 d 无侧限抗压强度较标准养护增加 0.1~0.3 MPa。

4.3 劈裂强度研究

本试验主要研究水泥稳定土(水泥掺量为 5%)、固化剂稳定土(水泥∶鄂钢脱硫灰∶矿粉=3∶2∶5、固化剂掺量为 7%)的水稳定性,试验结果如表 12 所示。

表12 稳定土劈裂强度试验结果

4.4 抗冻性研究

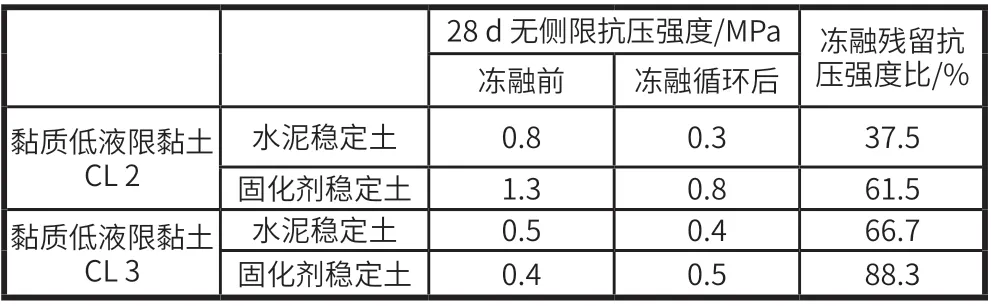

本试验主要研究水泥稳定土(水泥掺量为5%)、固化剂稳定土(配比为:水泥∶鄂钢脱硫灰∶矿粉=3∶2∶5、固化剂掺量为7%)的水稳定性,试验结果如表 13 所示。

表13 稳定土抗冻性试验结果

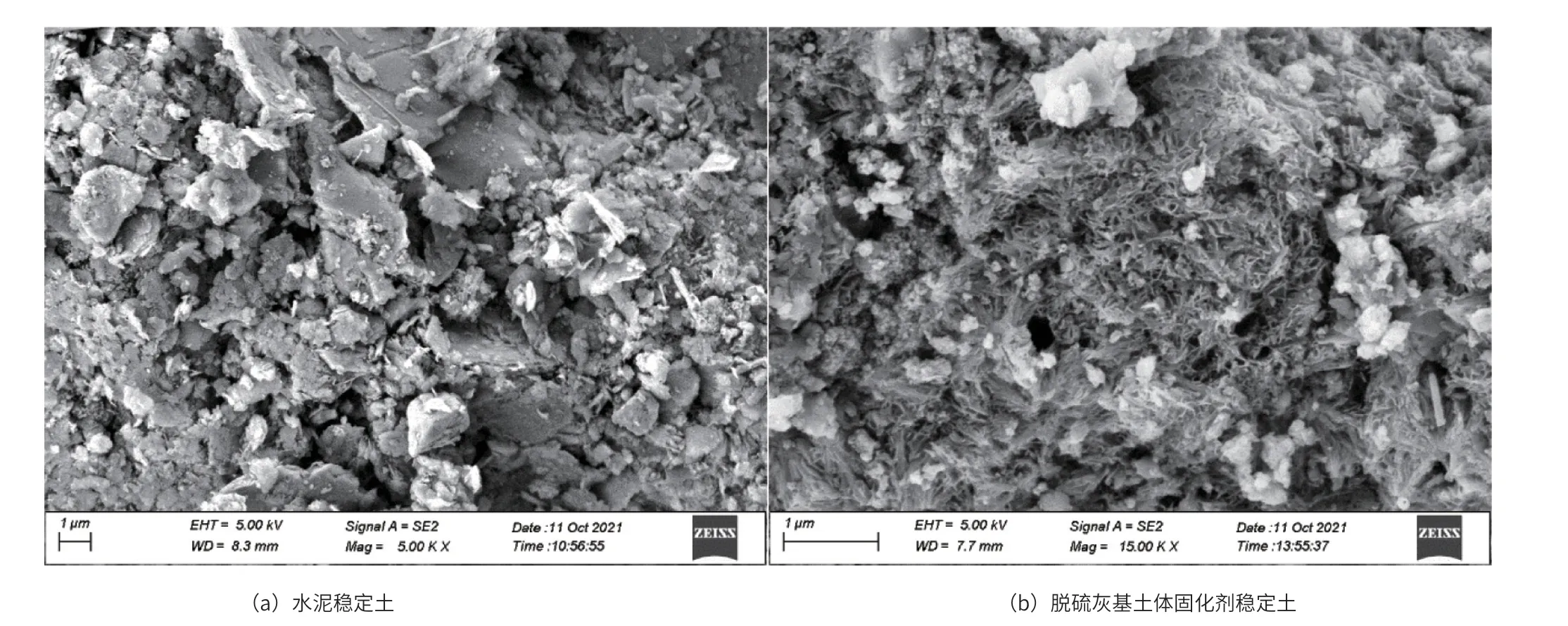

4.5 微观性能与机理研究

通过采用 X 射线衍射和扫描电镜的测试方法对水泥稳定土(水泥掺量 5%)、脱硫灰基土体固化剂稳定土(水泥∶鄂钢脱硫灰∶矿粉=3∶2∶5、固化剂掺量为 7%)进行微观分析,探索脱硫灰基土体固化剂对稳定土微观形貌特征的影响,如图 2 —5 所示。

图2 稳定土的XRD测试结果(黏质低液限黏土 CL 2)

图3 稳定土的 XRD 测试结果(黏质低液限黏土 CL 3)

图4 稳定土的微观形貌(黏质低液限黏土 CL 2)

由图 2~图 5 可以看出:(1)对于黏质低液限黏土CL 2,水泥稳定土的水化产物主要有:网状的水化硅酸钙(CSH)、板状的硅铝酸钠水化产物(Na(AlSi3O8))、针状的三硫型水化硫铝酸钙(AFt)与未发生水化反应的石英(SiO2);脱硫灰基土体固化剂稳定土的水化产物主要有:片状的二水石膏(CaSO4·2H2O)、板状的硅铝酸钠水化产物(Na(AlSi3O8)),交织交错,其中夹杂着六方型水化硅酸钙,融为一体。

图5 稳定土的微观形貌(黏质低液限黏土 CL 3)

(2)对于黏质低液限黏土 CL 3,水泥稳定土的水化产物主要有:网状的水化硅酸钙(CSH)、板状的硅铝酸钠水化产物(Na(AlSi3O8))、长柱状的三硫型水化硫铝酸钙(AFt)与未发生水化反应的石英(SiO2);脱硫灰基土体固化剂稳定土形成的水化产物主要有:长棒状和片状的二水石膏(CaSO4·2H2O)、板状的硅铝酸钠水化产物(Na(AlSi3O8))、硅铝酸钙水化产物(CaAl2Si2O8·4H2O)。

(3)水泥水化产物为 C-S-H、C-A-S-H 凝胶,附着于土颗粒表面。脱硫灰加入黏土中,会引入半水亚硫酸钙,由于半水亚硫酸钙的溶解度低,使得脱硫灰与 C3A 和 C4AF 的有效作用时间延长,生成氢氧化钙和碳酸钙外,还产生了水铝钙石和类水化硫铝酸钙物质。水化铝酸钙未完全水化而硫酸盐不足时,则反应生成单硫型水化硫铝酸钙(AFm),水化产物相互交错搭接形成网状结构,形成稳定土强度。水泥水化反应产生水化硅酸钙,胶结黏土颗粒,进一步提高加固土强度。

5 脱硫灰基固化剂稳定土经济性分析

水泥稳定土的水泥(掺量 5%)成本为 25 元/t,本项目制备的脱硫灰基土体固化剂(掺量 8%)成本为 24 元/t 左右,脱硫灰基土体固化剂(掺量 7%)成本为 24.5 元/t 左右。脱硫灰基土体固化剂,可减少对环境的污染和资源的浪费,符合国家政策导向,具有显著的环境、经济效益。

6 结 语

(1)基于脱硫灰理化性能特点,以资源利用最大化、性能最优化、经济成本最优化为原则,开发土体固化剂,实现脱硫灰综合效益最大化。试验表明,脱硫灰宜与水泥、矿粉复配开发土体固化剂,最佳比例为:水泥∶脱硫灰∶矿粉=20%~30%∶10%~30%∶40%~60%。

(2)土体固化剂最优配比为水泥∶脱硫灰∶矿粉=30%∶20%∶50%,掺量为 7%,制备土体固化剂稳定土,对于黏质低液限黏土 CL 2,固化剂稳定土的 7 d 无侧限抗压强度为 1.4 MPa,28 d 无侧限抗压强度为 2.2 MPa,28 d 劈裂强度为 0.25 MPa,28 d 冻融残留抗压强度比为61.5%;对于黏质低液限黏土 CL 3,固化剂稳定土的 7 d无侧限抗压强度为 1.9 MPa,28 d 无侧限抗压强度为 2.5 MPa,28 d 劈裂强度为 0.28 MPa,28 d 冻融残留抗压强度比为 88.3%。固化剂稳定土性能与水泥(5%)稳定土性能相当。