刮板输送机变频驱动系统研究

2022-01-25赵广昊

赵广昊

(山西焦煤西山煤电西曲矿,山西 太原 030000)

引言

刮板输送机作为我国重要的机械设备,其工作性能对于煤矿资源的开采十分重要,在我国传统的刮板输送机电控系统中,启动困难、机械损耗严重等问题严重影响着矿井的高效开采[1-2],所以提升刮板输送机自动化及智能化水平是我国矿井机械发展的大势所趋,此前较多学者对刮板输送机的驱动系统进行过研究,郅富标等人[3-4]为了解决机头、机尾双电机刮板输送机运行过程中电流过大而造成的电动机损耗的问题,通过系统优化实现了刮板输送机的功率平衡,同时通过仿真验证了优化系统的可行性,有效保障了电动机的稳定运行。本文在原有的驱动方案基础上进行优化设计。

1 变频驱动原理

刮板输送机作为重要的矿井机械设备,主要是由机头、中部槽、机尾、刮板链、刮板及减速器等组合而成。在实际运行过程中,刮板输送机的机头与机尾电机通过驱动链条使得中部槽进行运动,使得煤矿运载至破碎机,直至运输至井上。在运行过程中,机头机尾均为驱动部件,所以需要两者功率达到平衡,避免出现由于不平衡现象造成的机械构件损伤。同时在刮板输送机运行过程中由于矿井环境较为恶劣,使得其部件极易造成冲击损耗,所以实现刮板输送机驱动合理平稳是设计目标。

刮板输送机的驱动方式一般分为液力耦合驱动、变频驱动、CST可控驱动三种,综合实际情况及三种驱动的优缺点后选定变频驱动。变频驱动是通过控制器对变频器发出控制指令,从而实现变频控制电动机的目的。变频驱动可以有效解决满载及带载启动引起的电流冲击,实现过流、过压、两相不平衡等保护。

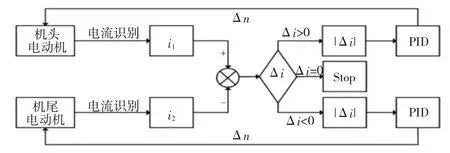

变频控制采用电流平均值的直接转矩控制系统,系统的结构图如图1所示。i1和i2分别为刮板输送机机头与机尾电机定子电流,其能够直接反映相应的负载转矩变化情况,同时通过额定值与负载转矩的差值进行电动机转速的调节,以此来实现机头机尾电机功率平衡。同时电流平均值的直接转矩控制系统不仅能够保证机头机尾电机功率平衡,同时能够保证刮板输送机按给定速度曲线启动。

图1 电流平均值的功率控制系统

对变频驱动方案进行设计首先需要对PLC控制系统进行设计,控制系统的设计核心为选定控制器,本文选定DX-MA01控制器为变频驱动的核心控制器,控制器采用TC1796 32位CPU,内存为4Mbyte+80Mbyte,控制器的输入输出、信号端口均具备扩展功能。

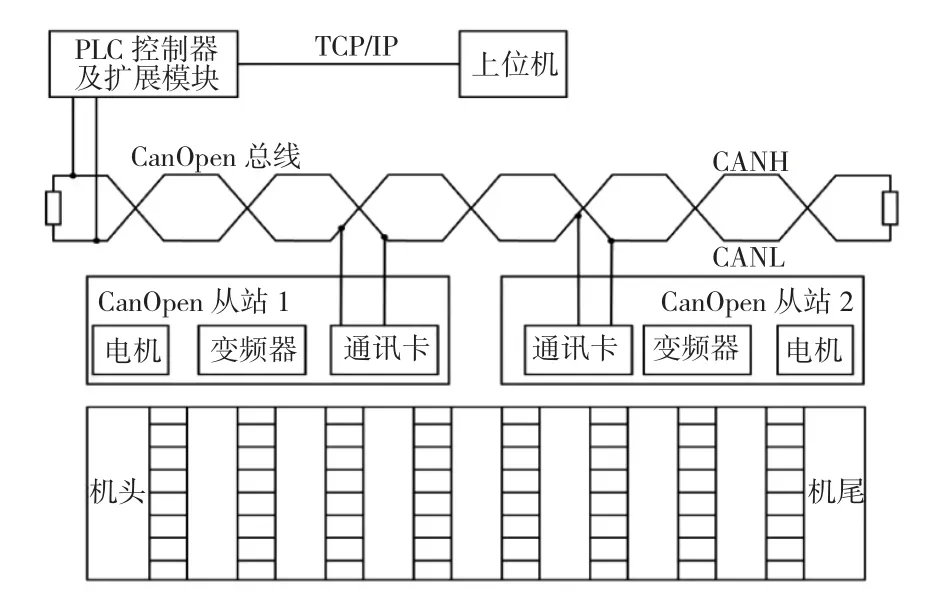

Canopen通讯模块作为控制器与变频器间的数据载体,PLC控制器将控制命令通过Canopen通讯模块传输至变频器,从而实现PLC智能控制,同时变频器将自身运行信息以信号的方式通过Canopen传输至PLC控制器,控制器通过逻辑分析确定变频器实际运行状态的偏差,从而反作用于变频器,双重保证实现机头机尾电机的功率平衡。Canopen通讯的变频驱动控制系统结构示意图如下页图2所示。

图2 Canopen通讯的变频驱动控制系统结构示意图

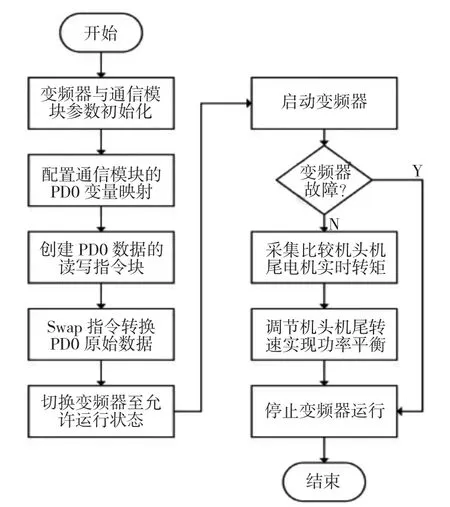

Canopen通讯流程运行首先需要对变频器和通讯模块进行初始化,将通讯模块的PDO变量映射进行配置,随后对PDO变量映射数据进行创建读写指令块,后经过Swap对指令进行数据的转换,此时输出变频器的运行指令,启动变频器,当变频器发现存在故障时,立即停止变频器的运行并进行及时的报警,当变频器无故障信息时,此时对刮板输送机的机头机尾电动机的运行参数如转矩等进行采集,通过对比两者的偏差进行机头机尾电机的功率调节,当刮板输送机机头机尾电机频率相互匹配后,停止变频器的运行,Canopen通讯流程示意图如图3所示。

图3 Canopen通讯流程示意图

2 变频驱动设计

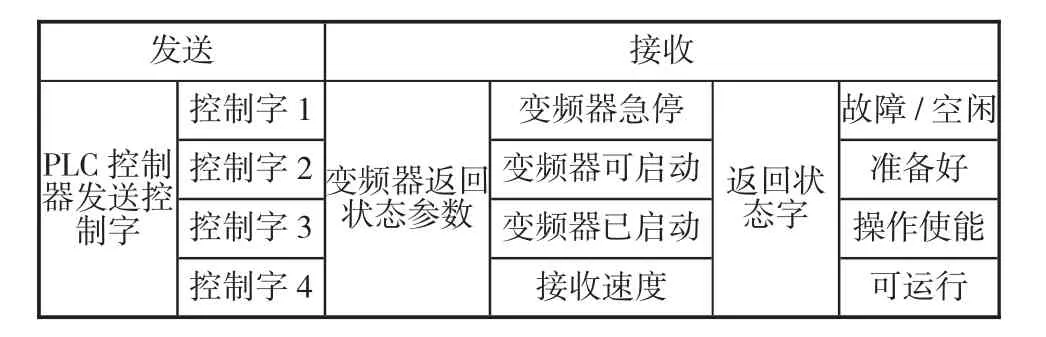

PLC控制器发出指令后变频器状态发生变换,此时电机跳转至给定转矩进行运行,为了保障变频器的稳定跳转及可靠运行,所以对变频控制设备状态机进行设计,主要针对牵引启动、停止及故障,过程机的急停、就绪等。当变频器通电后其初始状态为牵引停止,此时过程机为变频停止,后经变频器换化为牵引运行时,过程机转为变频就绪状态。当变频器为牵引停止时,此时的无故障情况下变频器按给计划转矩进行运行,此时控制器发送数值1,变频器跳转至牵引运行,过程机处于就绪状态,此时控制器发出控制指令2,此时变频器处于变频器模式状态,控制器发出3后变频器对运行参数进行校验,当控制器发出4指令后,此时变频器为准备运行阶段,此时只要给出运行转矩,变频器将会发生运行。变频器的状态控制参数如表1所示。PLC控制器的发送控制字分别有1、2、3、4,分别对应返回状态参数急停、可启动、启动、接收速度,而对应的返回状态字分别为故障、空闲、准备好、操作使能和可运行、对变频驱动系统进行保护设计,在系统中加入流量保护、水压保护、水温保护、接地保护、漏电闭锁保护、风扇保护、变频器故障及启动保护、通讯保护等。在系统中接入相应的传感器,当出现危险系统正常运行的问题时,传感器会立刻检测到信息,通过通讯系统将信息传输至PLC控制器,控制器接收到信息后下达指令,从而立即启动相应的保护装置,实现变频驱动系统的稳定、安全运行。

表1 变频器的状态控制参数

利用软件平台对变频器驱动系统进行实现,采用设计软件TwinCAT,利用编程语言进行编制,其中刮板输送机启动平衡软件的控制流程如图4所示。从图4可看出,当系统刚启动时,此时系统会自动采集输送机机头机尾的电流信号,将电流信号进行对比,当机头电流较大时,此时系统会根据情况对机头的电机频率进行调整,当机尾的电流过大时,此时系统会对机尾电机进行频率调整。

图4 启动平衡软件的控制流程

3 结论

1)在对刮板输送机驱动系统的优化设计中,采用电流平均值控制转矩的方法实现了控制机头机尾电机功率的目标,同时将控制器与变频器间的通讯方式优化为Canopen模式,实现刮板输送机的有效保护。

2)优化后的刮板输送机驱动系统,不仅运行平稳,而且可有效降低刮板机的能量消耗。