中厚煤层综采工作面三机智能化控制系统研究

2022-01-25李晓刚

李晓刚

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

综采是现阶段中厚煤层最为常用的开采方式[1]。在回采过程中确保采煤机、液压支架以及刮板输送机等设备衔接、配套运行是实现煤炭高效、安全开采的关键[2-3]。现阶段矿井逐渐向智能化方向发展,为此,众多的研究学者对综采设备智能化控制展开研究,并取得丰硕研究成果[4-5]。国内部分矿井已率先实现综采设备智能化控制,达到了降低井下人员数量以及提高煤炭产量目的[6-7]。以山西某矿3905综采工作面为工程实例,对该采面采用的三级智能化控制系统进行阐述,以期能在一定程度上提升矿井综合智能化水平。

1 3905综采工作面概况

山西某矿3905综采工作面为该矿首个智能化开采工作面,采面设计倾向、走向长度分别为200 m、1 100 m,开采的9号煤层厚度平均3.3 m、倾角5°,埋深平均360 m。9号煤层顶底板岩性以砂质泥岩、粉砂岩为主。3905综采工作面开采范围内煤层赋存较为稳定,地质构造不发育。

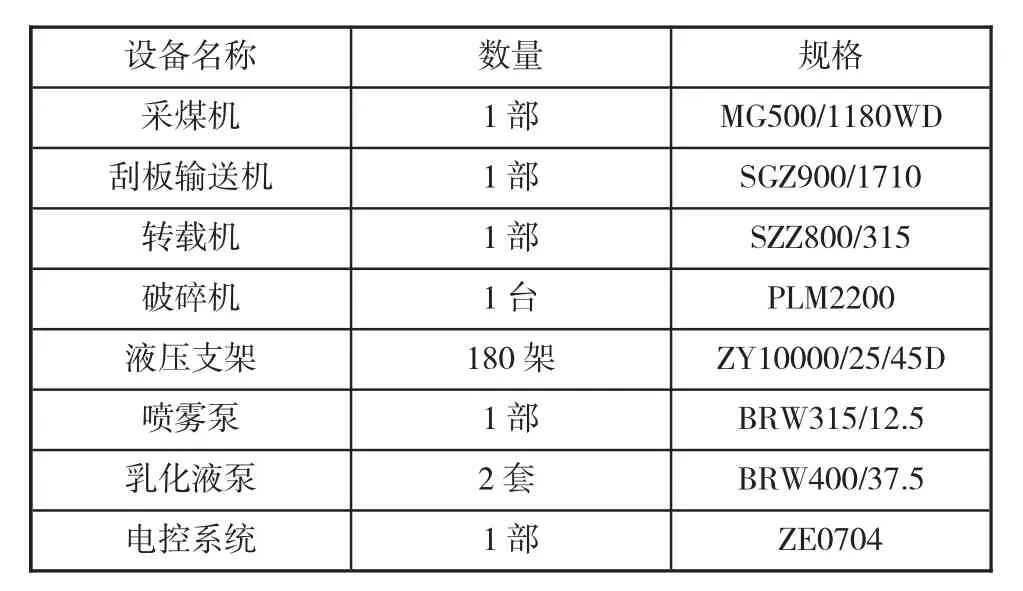

3905综采工作面内主要综采设备配备情况见表1。主要的控制系统包括有采煤机控制系统、液压支架与刮板输送机控制系统等。采煤机割煤时最大截割高度小于液压支架支撑高度,最大牵引速度小于液压支架移架速度,截割深度与液压支架移架步距一致。采煤机、刮板输送机以及液压支架间相互配合是实现综采工作面高效生产的基础。采面使用的液压支架工作系统包括有驱动器、控制器、耦合器、电源以及红外接收器等;液压支架姿态监控采用视频监控设备以及传感器实现;回采巷道内布置的控制中心可实现地面监控中心控制指令执行以及综采工作面设备运行参数传输等工作。具体工作面综采设备连接见图1所示。

表1 采面综采设备配备情况

图1 采面综采设备连接示意图

2 工作面三机智能化控制系统

2.1 采煤机智能化控制系统

将惯性导航技术应用到采煤机运行控制中,监测数据经由环网传输给集控中心,经中央CPU处理后得到采煤机运行控制指令。基于惯性导航技术、传感器监测技术(倾角、振动以及电机运行参数传感器等)实现采煤机运行姿态监测,同时实现采煤机记忆截割。

采煤机割煤过程中以自动生产(记忆截割)为主、人工干预为辅的生产方式。采用此种生产方式可基本实现采煤机自动控制,取代以往采煤司机全程在采煤机旁控制方式,有助于降低作业人员劳动强度。

2.2 液压支架智能化控制系统

在采面采用的液压支架上布置有多类型传感器,具体有顶板压力、护帮推力、倾角传感器等,具体如图2所示。

图2 液压支架各传感器及控制柜阀组布置示意图

液压支架前移采用双速控制阀控制控制推移千斤顶实现,可消除液压支架与刮板输送机销孔间隙,确保液压支架移架距离统一,从而避免采面多次移动液压支架后导致液压支架、刮板输送机弯曲问题。现场测算发现,通过使用双速控制阀控后刮板输送机推移控制精度提高50%以上,可满足刮板输送机平直度要求。液压支架上安装的红外传感器可精准定位采煤机位置,并将定位数据传输给集控中心进行数据处理,最后集控中心将控制指令发出给液压支架控制模块,实现液压支架根机、移架、喷雾、护帮等工作自动化开展。

2.3 刮板机智能化控制系统

刮板机智能化控制系统通过与采煤机感知设备、探头等联动,并通过集控中心分析、判别采煤机位置、液压支架状态,实现刮板输送机智能化推溜、拉架等控制。依据采煤机上机载高精度惯性导航装置以及位置编码器监测数据,集控中心可自动生产刮板机位置曲线。液压支架无线基站接收到惯导信号,并将相关信息发送至集中中心后台进行分析,最终确定刮板机位位置曲线以及液压支架推移量,并计算得到下一推移行程,确保刮板机平直。

2.4 采面三机智能化联动控制

在采面内布置的采煤机、液压支架以及刮板输送智能化控制通过大系统整合,集成液压支架根机移架、智能升架、采煤机智能截割、刮板机智能调直等功能,实现综采工作面三机智能联动控制。同时控制数据可通过井下集控中心传输给地面监控中心。

3 结论

1)3905综采工作面回采期间,三机智能化控制系统得以有效、有序运行,现场作业人员数量由26人减少至12人。同时工作面采煤生产、运输等配套人员数量由130人减少至55人。采面回采推进期间,采煤机、液压支架以及刮板输送机故障等导致采面停止生产时间大幅降低,单个生产班生产时间稳定在7.5 h以上,开机率在93%以上。

2)随着矿井综合智能化建设的不断深入,采掘、运输、通风等各工序智能化程度不断提升,在进行智能化建设同时应强化水、瓦斯、顶板等灾害控制,并从全方面对作业人员进行技能培训,以稳固智能化矿井建设基础。