降低压路机离合助力器外反馈

2022-01-25万晓光

万晓光

(柳工无锡路面机械有限公司,江苏 江阴 214422)

引言

压路机离合挂挡是一项重要的出厂检验指标,压路机出厂检验时对每个挡位要挂挡数次,在每个挡位都要行驶一定的时间。压路机出厂后,出现了机挂挡困难或挂不上挡位故障[1],半数故障发生在250 h以内,通过对离合助力器的分析,以及分析离合助力器的制造、装配工艺流程,找到了导致离合失效的关键因子,并实施改进,有效解决了压路机离合助力器外反馈故障。

1 压路机外反馈物料排列

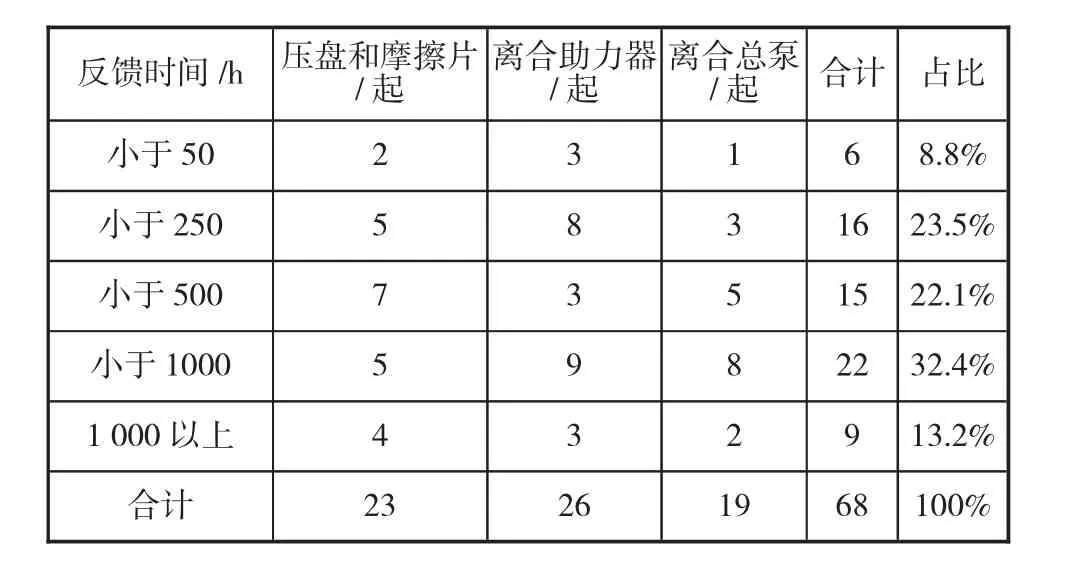

按照压路机全年外反馈物料系统排列,电器元件排名第一,另立项改进;制动部件排名第二,且涉及安全性能,另立项改进;离合系统排名第三,其中,压盘和摩擦片外反馈23起、离合总泵外反馈19起(另立项改进),离合助力器外反馈26起,本项目改进参数如表1所示。

表1 压路机外反馈物料排列表

2 项目范围

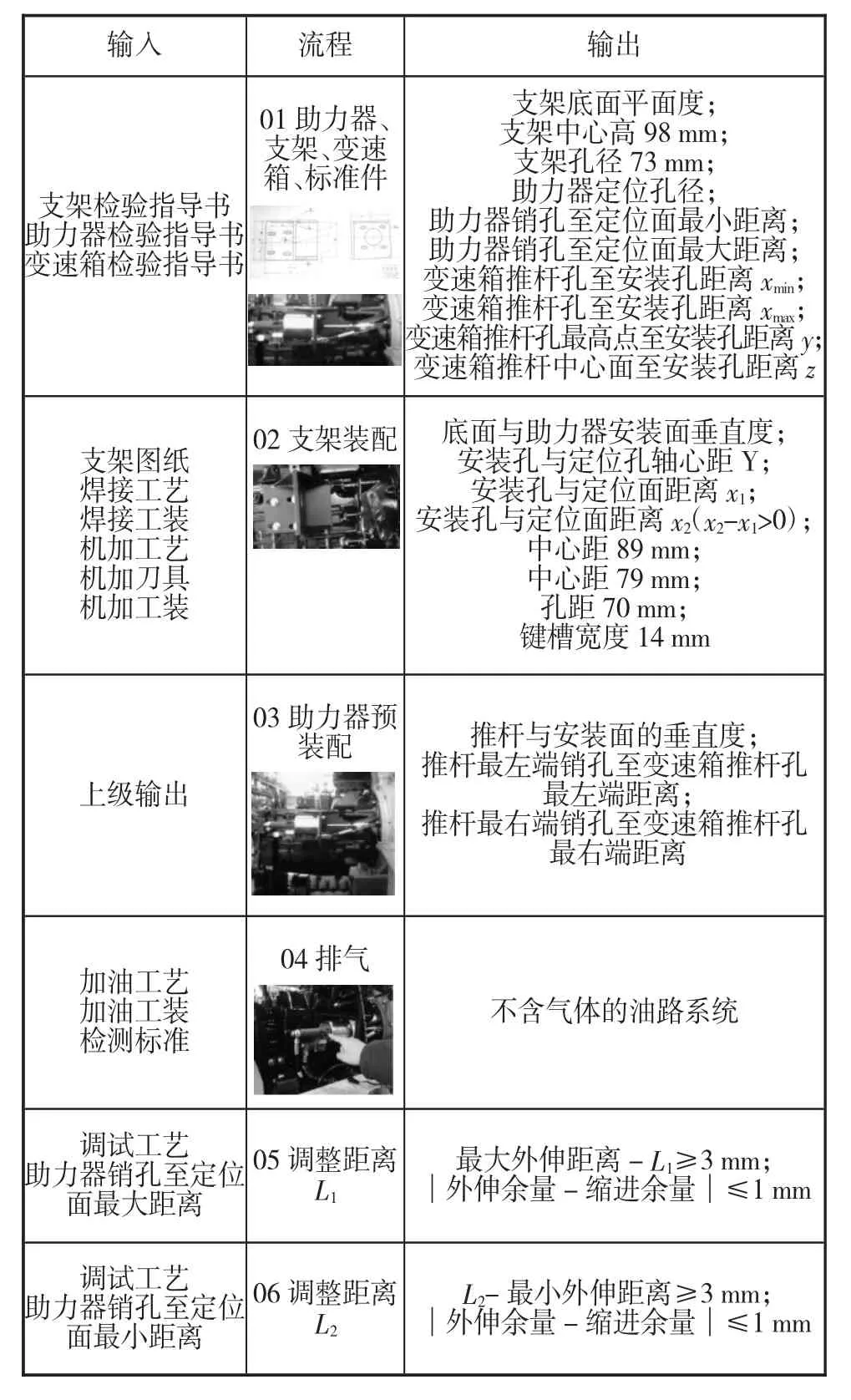

项目范围分为两个部分。离合助力器供方制造过程:铸件、橡胶件、标准件的采购,活塞加工,活塞杆加工,检验,清洗,总成装配,检验,储存(图1-1)。离合助力器在柳工无锡路面机械有限公司的装配调试过程:助力器、支架、变速箱、标准件、支架装配的采购,助力器预装配,排气,调整距离L1(最大行程),调整距离L2(最短行程),检测距离,试验(图1-2)。

图1 项目范围

3 Y值定义及目标

离合器助力器外反馈率Y=年度离合器助力器外反馈次数×12/年度压路机保有量,现水平2.58%,目标值1.8%。

4 确认Y

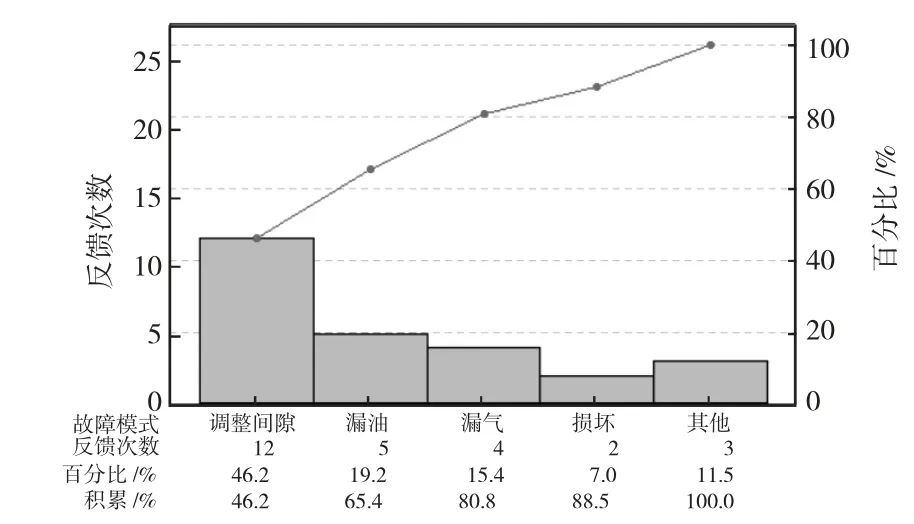

分析离合助力器外反馈数据,其中:调整间隙12起,占比46.2%;漏油5起,占比19.2%;漏气4起,占比15.4%;损坏及其他5起,因外反馈描述不清,不列入本次改进如下页图2所示。

图2 离合助力器外反馈数据

离合助力器结构如下页图3所示。

图3 离合助力器结构

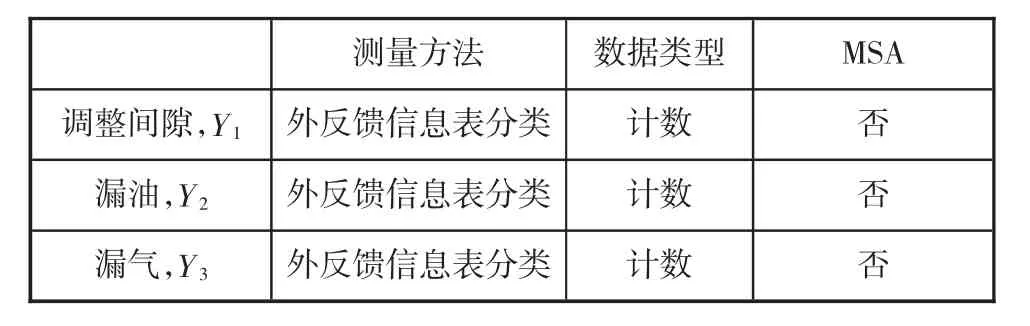

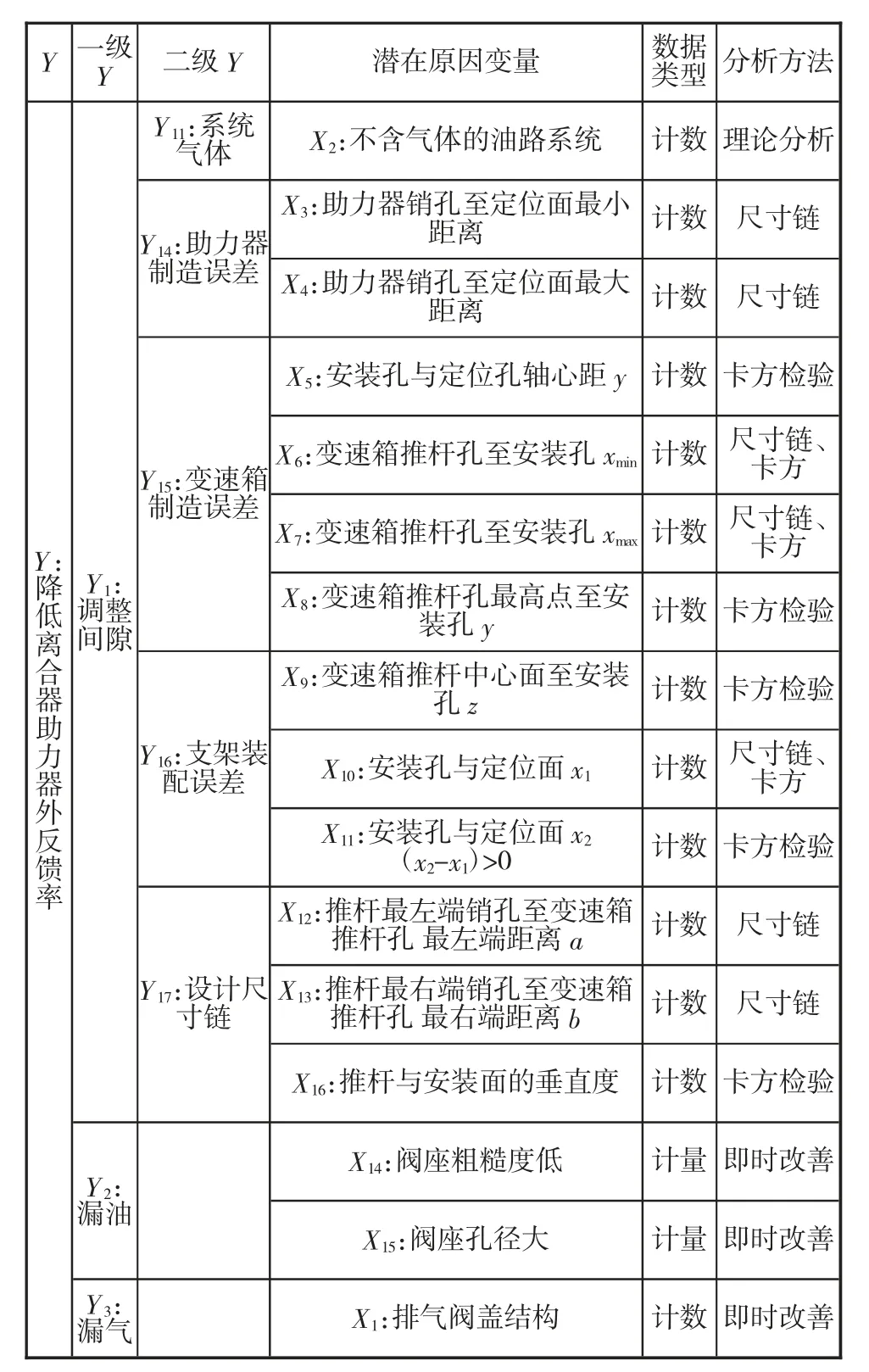

确定了三个Y值:调整间隙Y1、漏油Y2、漏气Y3,如下页表2所示。

表2 Y值数据表

5 分析X因子

分析柳工无锡路面机械有限公司助力器装配、调试的微观流程(见表3),以及分析助力器制造过程的微观流程图,通过CE矩阵,确定了29个可能的X因子,对分值90以上的16个可能的X因子进行FEMA分析,将这16个可能的X因子全部列入分析改进范围,分别命名为X1—X16。

表3 助力器装配、调试微观流程表

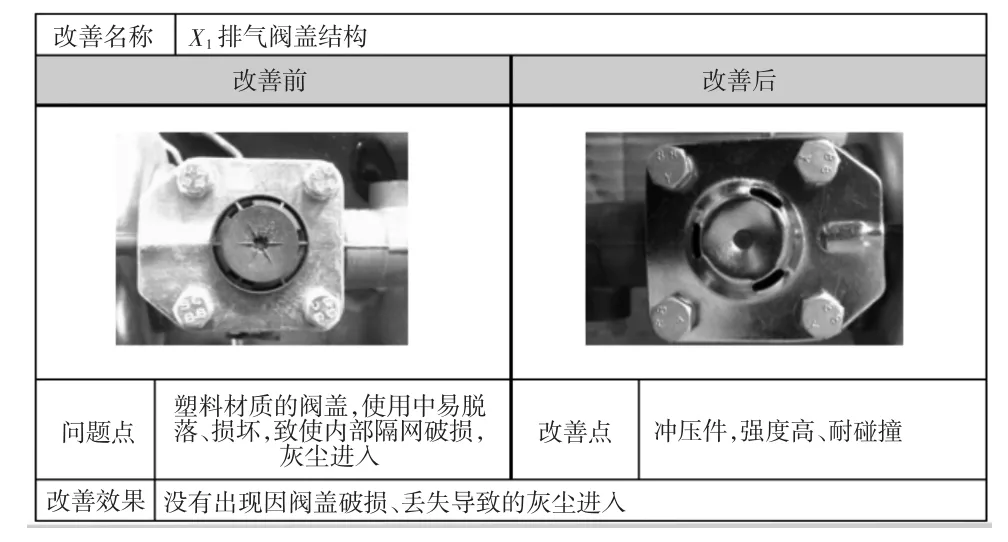

6 对X1、X14、X15即时改善

1)改进X1排气阀盖结构:改善前,塑料材质的阀盖,使用中易脱落、损坏,致使内部隔网破损,灰尘进入;改善后,冲压件,强度高、耐碰撞(见图4)

图4 X1排气阀盖结构改进

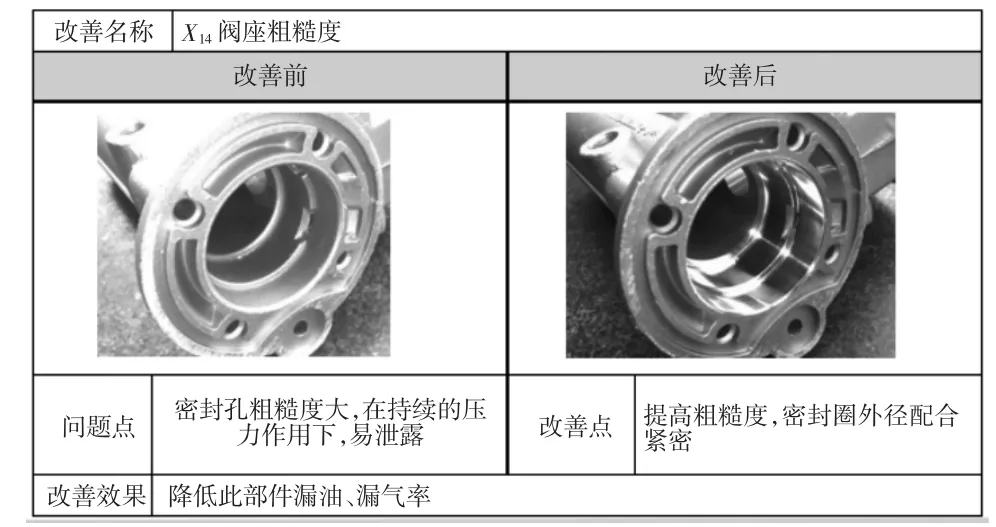

2)改进X14阀座粗糙度:改进前,密封圈孔粗糙度大,在持续的压力作用下,易泄漏;改进后,提高粗糙度,密封圈外径配合紧密(见图5)。

图5 X14阀座粗糙度改进

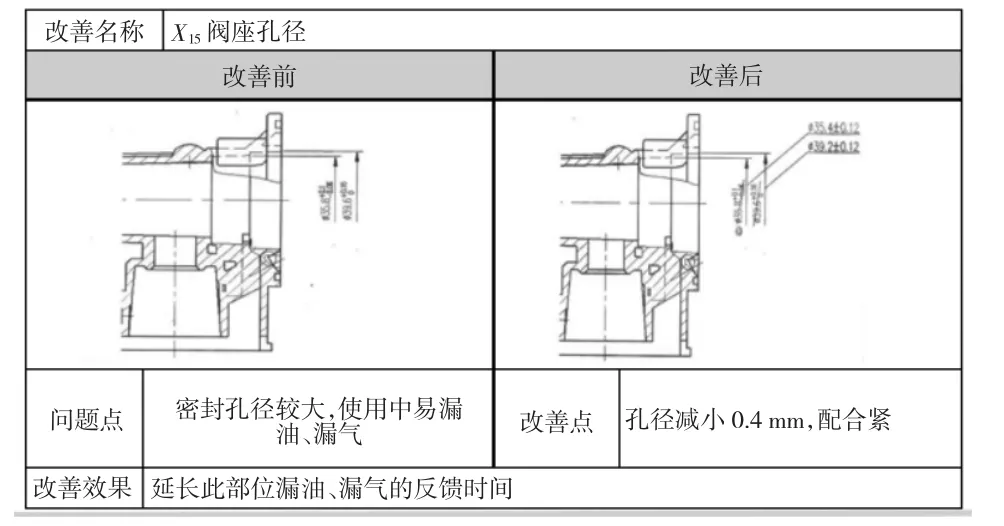

3)改进X15阀座孔径:改进前,密封孔径较大,使用中易漏油、漏气;改进后,孔径减小0.4 mm,配合紧(见下页图6)。

图6 X15阀座孔径改进

4)列出其他13个X因子分析计划表(见下页表4)。

表4 因子分析计划表

7 基于X因子分析的改进

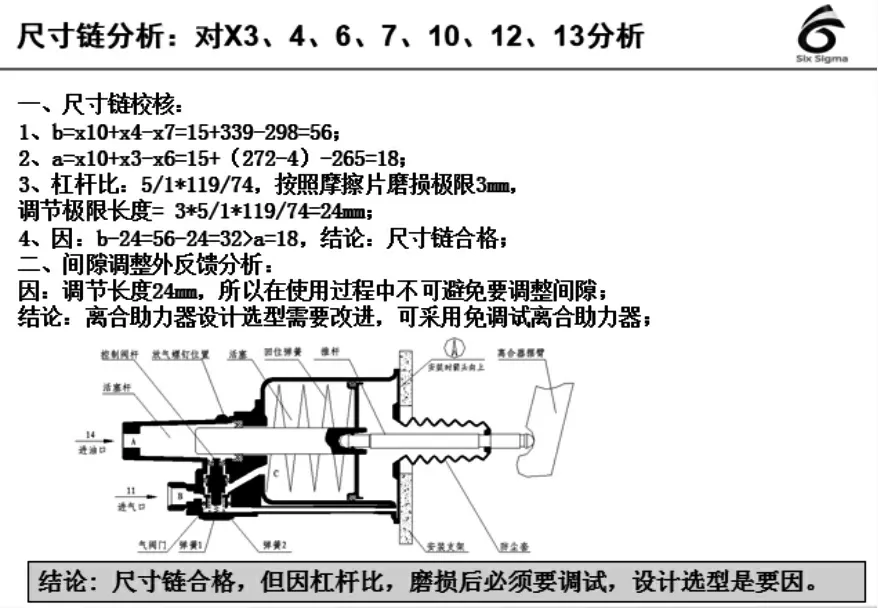

离合助力器装配尺寸链如下页图7所示。

图7 离合助力器装配尺寸链图

X2不含气体的油路系统如下页图8所示。改进前从助力器油口泵油,不能排除系统中空气;改进后从前端踩踏板缓慢加油,去除气体。

图8 X2不含气体的油路系统图

对X3、X4、X6、X7、X10、X12、X13尺寸链进行分析,发现:尺寸链合格,但因杠杆比,磨损后必须要调试,设计选型是要因(见图9)。改进前,不能自动补偿摩擦片磨损(含不平度)后的离合距离;改进后,免调试离合助力器[2-3],能根据磨损量自动调整离合距离(见下页图10)。

图9 设计选型图

图10 助力器选型伏化对比图

对X10(安装孔与定位面距离)进行改进:改进前,无工艺,划线拼搭;改进后,工艺明确了拼搭、焊接顺序。

X5(安装孔与定位孔轴心距):两家供方的轴心距对Y1无影响,X5不是Y1的主因。

X6(变速箱推杆孔至安装孔距离xmin):两家供方的xmin对Y1无影响,X6(xmin)不是Y1的主因。

X7(变速箱推杆孔至安装孔距离xmax):两家供方的xmax对Y1无影响,X7(xmax)不是Y1的主因。

X8(变速箱推杆孔最高点至安装孔距离):两家供方的X8对Y1无影响,X8(距离y)不是Y1的主因。

X9(变速箱推杆中心面至安装孔距离z):两家供方的z对Y1无影响,X9(距离z)不是Y1的主因。

X11(安装孔与定位面距离x2,x2-x1>0):对两台设备所加工的x2-x1检测,各检测20件,均合格,X11不是Y1的主因。

X16(推杆与安装面的垂直度):X16是Y1的主因,X16的改进(见下页图11)。

图11 推杆与安装面垂直图的拼焊工装

8 结语

压路机离合助力器改进前外反馈率2.58%,经过改进助力器排气工艺、改进支架拼搭工装、离合助力器选型、优化排气阀结构、提高阀座粗糙度等措施,持续跟踪改进后1年的外反馈数据,离合助力器外反馈率从2.58%下降至1.1%,达到了项目目标值1.8%。