刮板输送机监控及故障诊断系统的设计与应用

2022-01-25张欣

张 欣

(山西焦煤汾西矿业设备修造厂,山西 介休 032000)

引言

目前,煤矿生产井下煤矿运输主要用刮板输送机。由于地下工作环境非常差,从安全角度看,设备刚投入使用安全性很高,但一段时间后,由于疲劳、腐蚀、磨损等,设备安全会下降,危及刮板输送机使用人员的生命和安全[1-2]。为了消除这些问题,延长设备寿命,确保设备正常运行,提高设备的安全和可靠性,不仅需要加强日常检查和仔细维护,还需要研究和总结如何防止事故[3]。为解决综采工作面刮板输送机当前的监控难题,开发一套本质安全的刮板输送机监测与故障诊断系统。该系统集成了控制和监视功能,可实现对刮板输送机的在线控制和远程监视。通过控制和故障诊断功能可以弥补现有监测装置和诊断系统的一些不足,提高煤矿生产的自动化水平。

1 总体设计

1.1 监控点的确定

电动机的温度监测点确定为电动机绕组、电动机前轴承和后轴承。此外,为了控制链条以及诊断故障,可对电动机的电压和电流进行监控。将耦合器的监视点确定为输入速度和输出速度,用以防止负载太大造成耦合器打滑,从而损坏联轴器。温度过高是轴承故障的最主要原因,而润滑剂失效的主要原因是润滑剂温度过高、润滑剂油位过低以及润滑剂质量下降[4]。情况在严重时,会损坏减速器的齿轮和轴承,造成严重事故。从而导致难以挽回的损失。因此,需重点监控减速器的高速轴承温度和低速轴承温度、减速器的油温、减速器的油位以及润滑油的质量。此外,为确保冷却系统正常工作,还需监控冷却水的温度和压力[5]。

1.2 系统结构与功能

系统结构如图1所示,系统分为井下系统和地面系统两部分,前者主要由包括前后部机头监控分站、前后部机尾监控分站等在内的六个监控分站组成,后者主要由刮板输送机上位机的远程监控故障诊断系统组成,两者通过矿井光纤环网与井下系统连接。

图1 刮板输送机监控与故障诊断系统系统结构图

2 系统硬件设计

2.1 硬件总体结构

刮板输送机监控与故障诊断系统硬件总体结构如图2所示,其中,外部通信接口部分包括3个RS-485通信接口,分别与井下集控中心、两路主从站进行数据传输,此外还配置了CAN通信接口,用于主站与上位机的通讯。

图2 监控装置硬件总体结构图

2.2 硬件选型

2.2.1 CPU

监控装置的CPU采用单片机ARMCortex-M3STM32103VB。它具有高性能、低功耗、低电压运行、高集成度和易于开发的特点,拥有丰富的外围资源和灵活的资源配置[6]。

2.2.2 显示屏

选用为矿用本安型显示屏ExibI为显示屏,可用于温度范围为-20~40℃,相对湿度不超过96%RH(在+25℃)和压力范围为80~110 kPa的环境中,并且它可以在爆炸性环境(例如基于甲烷的气体)中正常工作,以满足系统使用环境的要求。显示屏为7.0英寸真彩色LED,便于接口设计和井下人员查看。

2.2.3 电源

电源电路的原理图如图3所示。使用本质安全直流电源,由于向监视设备和传感器采用±12 V和±24 V直流电压供电,需将127 V交流电压进行转换。

图3 电源电路的原理图

3 系统软件设计

软件程序控制着整个系统的协调运行,是实现每个功能必不可少的环节,并且是监控系统的核心。因此,程序设计的合理性将直接影响监控设备的采集,通讯和控制功能的实现。系统程序设计CPU程序和显示屏程序分为两部分,系统软件总体结构如图4所示。采用基于STM32F103单片机的模块化语言设计主程序和子程序。此外还编写了显示程序,为井下人员实时监控刮板输送机数据和状态提供可能。

图4 系统软件总体结构图

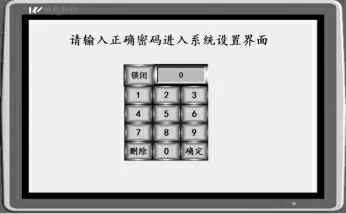

如图5所示,打开系统电源后,它将首先进入主屏幕,再从主屏幕进入每个模块屏幕。主屏幕包含数据监视、参数设置、警报信息、故障诊断、历史数据和系统设置等六个主要模块,为了确保系统的安全性,某些屏幕需要输入登录密码才能进入,因此设计了密码登录屏幕如图5所示。

图5 主屏幕及密码界面

由于主画面并没有刮板输送机显示任何工况,在实际工作中,监控画面才是关注的重点对象,因此,通过后台脚本实现了进入主画面一分钟内无操作直接进入监控画面的功能,减少了按键操作,更符合实际需求。监控画面如图6所示,在驱动这一列,对应了监控的五个重点部位,分别是对应前部机头、前部机尾、后部机头、后部机尾、转载/破碎机。对于每一重点部位,分别监测减速器、电机、液压缸三个部件,对应的监测项目为轴温、水温、水压、油温、油位、流量等,且对监测项目的状态有初步判断,正常值显示为绿色。可以通过键盘的上下键和确认键进入不同的子站监视屏幕,以查看每个站的监视数据和状态。

图6 监控画面

如下页图7所示,参数设置屏幕主要用于设置减速器的轴温、水温、水压的的报警值、电机的轴温和绕阻温度以及液压缸的目标压力值等。在初始化期间,CPU从屏幕读取设置的参数。因此,每次修改参数时,都需要重新启动,设置的参数可以生效。

图7 参数设置画面

4 系统功能测试

系统功能测试是系统可以在现场使用之前的必要步骤。现场测试图如图8所示。测试结果显示:温度-电阻曲线为一条直线且与理论温度-电阻曲线基本重合,满足实时温度采集的要求;测试电压、电流值与计算出的理论值之间的最大相对误差分别为为0.60%、0.67%,符合技术指标要求;监控装置能够准确采集脉冲信号,采集到超警戒信号时,LED灯能够亮起并且蜂鸣器正常鸣响,同时屏幕上弹出显示警告信息;通过控制电磁阀来控制刮板输送机液压回路,在键盘上的按下紧急停止按钮时,电磁阀后停止移动,实现了下位系统的控制功能。

图8 系统现场测试图

5 结语

为解决综采工作面刮板输送机的监控点不全面、系统分离、系统自动化程度低、操作复杂等问题,通过系统分析了监控系统的整体结构,本文设计开发了一套综采工作面刮板输送机监控及故障诊断系统,完成了基于STM32单片机和万维显示器的硬件电路设计。采用RS-485以及CAN结合的通讯结构实现了井下监控系统、井下集中控制中心、上位机三者之间的通讯。配置了本安型监控装置的硬件并开发了相应的软件程序,保证了地下监控系统和外部设备之间的信息传输准确度和软件的可移植性。对开发的刮板输送机监控及故障诊断系统进行了包括信号采集功能测试、驱动功能测试在内的六项功能测试。测试结果表明,所开发的综采工作面刮板输送机和故障诊断系统能够满足预定的技术指标,并实现了本文提出的数据采集、通讯和控制等功能。