矿用带式输送机滚筒及轴结构的性能研究

2022-01-25刘鑫

刘 鑫

(晋能控股装备制造集团大同机电装备科大机械有限公司,山西 大同 037000)

引言

煤矿资源作为推动国家经济快速发展的重要能源之一,不断加大对煤矿资源的开采力度,已成为当前政府及企业的重点任务。带式输送机则是煤矿生产中的关键设备之一,保证其高效、安全运行,则是提高煤矿开采量的关键[1]。带式输送机中的滚筒及轴作为设备中的重要部件,由于经常会出现超负荷及粉煤灰、碎石的夹杂,导致其部件在井下长时间的作业过程中经常出现滚筒外壳变形严重、局部开裂、胀套及轴承磨损严重等问题。滚筒一旦失效,轻则影响煤矿的正常运输开采,重则引起相对的安全生产事故。不断提高滚筒及轴的结构强度,保证各部件的安全运行显得十分重要[2]。为此,利用当前成熟的有限元分析方法,通过建立滚筒及轴的结构模型,开展了其在不同工况下的结构性能研究,找到了其结构性能变化规律,这对提高设备的使用寿命及作业效率起到了重要支撑作用。

1 带式输送机结构特点

矿用带式输送机一般根据作用、表面包胶形式、承载能力进行划分,根据滚筒在运输过程中的作用进行分类,可将其划分为传动滚筒和改向滚筒两种类型。其结构主要包括驱动电机、皮带、滚筒及轴、支架等,利用驱动电机输出的旋转扭矩带动皮带运转,实现皮带上不同重量及大小的煤块运输[3]。输送机在作业时经常会出现电机因超负荷作业而出现烧坏故障、皮带磨损严重、皮带开裂、滚筒严重变形、滚筒轴断裂等故障类型,这些故障的发生,将直接导致设备出现停机维修状态。其中,滚筒是带式输送机上的关键部件之一,其结构主要包括筒壳、轮毂、辐板、滚筒轴等,各部件之间通过焊接及间隙配合的方式进行连接[4]。不断提高滚筒及轴在使用过程中的结构性能,降低其结构发生的故障概率,已成为当前提高带式输送机综合性能的重要任务之一。

2 滚筒及轴模型建立

2.1 三维模型建立

根据DTIIA型矿用带式输送机的结构性能特点,采用SOLIDWORKS软件对滚筒及轴进行三维模型建立。在建模过程中主要采用旋转功能及拉伸功能,建立了滚筒中外壳、左右轮毂及筋板、外胀套、阶梯轴等特征在内的三维模型,为实现滚筒的轻量化设计,在轮毂及筋板上还设计了减轻孔[5]。为防止模型上的圆角、倒角等对仿真结果的影响,在模型中对这些特征进行了简化,仅保留了滚筒及轴上的关键特点。由此,完成了带式输送机中滚筒及轴的三维模型建立,如图1所示。

图1 滚筒及轴三维模型

2.2 仿真模型建立

在建立了滚筒及轴的三维模型后,采用ABAQUS软件,对滚筒及轴进行了仿真模型建立。在软件中,将其设置为实体类型,根据软件功能,对模型进行了装配及定位。同时,将滚筒及轴的材料设置为Q235[6],其材料的屈服强度为235 MPa、弹性模量为206 GPa。模型的仿真时间设置为10 s,仿真步长为0.1 s,并对模型进行了应力参数及位移参数设置。采用实体单位类型,利用四面体网格类型,对模型进行了网格划分,网格大小设置为10 mm。另外,对轴的两端进行了滚动约束,滚筒上施加旋转约束。根据作用条件,对滚筒进行预紧力或外界载荷(正压力及摩擦力)施加,以此分析滚筒及轴在不同工况下的结构性能。所建立的仿真模型如图2所示。

图2 滚筒及轴仿真模型

3 滚筒及轴结构性能分析

3.1 不同工况下应力变化分析

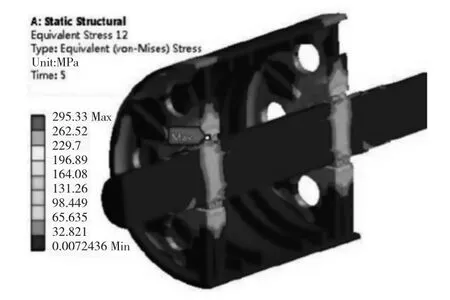

结合所建立的模型,得到了滚筒及轴在两种工况下的应力变化图。由图3可知,在预紧力作用下,滚筒及轴发生了较为明显的应力分布不均匀现象,最大应力值出现在滚筒左右胀套与轴接触的中心区域,最大应力值达到274.08 MPa,并由中心区域向胀套外径方向呈逐渐减小趋势;在滚筒外壳与腹板接触处也出现了一定的应力集中现象,但相对较小。滚筒其他区域基本未出现应力集中现象。由图4可知,滚筒及轴在预紧力及外载荷共同作用下也出现了较为明显的应力集中现象,最大应力值达到了295.33MPa,同样出现在左右胀套与轴接触区域,但应力值相对更高,其他区域应力值则相对较小,整个结构的应力变化规律与预紧力工况下基本相同,而轴则基本无结构位移变化。由此可知,滚筒及轴在不同工况下,其左右腹板与轴接触的中心区域是整个结构的薄弱部位,极容易率先出现结构失效现象,且所受载荷越大,结构应力集中更为严重。出现此种现象的原因为滚筒上的预紧力向下压。因此,在实际使用过程中需重点考虑这些区域的受力情况。

图3 预紧力作用下的应力变化图

图4 预紧力及外载荷作用下应力变化图

3.2 不同工况下位移变化分析

根据仿真结果,得到了滚筒及轴在不同工况下的位移变化结果。由图5可知,滚筒及轴在预紧力作用下发生了较为明显的位移变化,最大变形位移发生在左右胀套与轴相接触区域,最大位移值0.2847mm;沿着滚筒外壳方向,结构的位移变化呈逐渐减小趋势;在外壳的左右两侧处位移变形量相对较小,外壳中部区域基本无位移变化。由图6可知,滚筒及轴在预紧力及正压力双重载荷作用下发生了较为明显的结构位移变形,此工况下最大位移发生在外壳的一侧,最大位移变形值为1.369 5 mm,另一侧则相对较小;并沿中心区域位移呈逐渐减小趋势,而左右腹板与轴接触区域的变形量则相对较小,轴则基本无结构位移变化。其原因为,滚筒的自身旋转导致其发生了较大的位移变形。由此可知,滚筒及轴在作业时,滚筒外壳是整个结构的薄弱区域,极容易率先发生较大幅度的位移变形,是整个结构的薄弱区域,需对其进行重点优化改进。

图5 预紧力作用下的位移变化图

图6 预紧力及外载荷作用下位移变化图

4 滚筒及轴的结构优化改进措施

根据滚筒及轴的分析结果,得出滚筒上左右胀套与轴接触区域、滚筒外壳等区域是整个结构的薄弱部位,在使用过程中极容易率先发生结构失效现象。为此,从多个角度开展了滚筒及轴的结构优化改进研究,具体如下:

1)增加滚筒左右胀套处的圆环大小,具体可增加5 mm宽,并将胀套的宽度增加5 mm,以从结构尺寸方面提高滚筒的结构强度。

2)筋板的长度减少2 mm,同时增加滚筒外壳的厚度2 mm,并在滚筒内部焊接相应的加强筋板,以提高滚筒的结构强度。

3)可将滚筒的材料由Q235增加至Q345,以使其结构的材料屈服强度由235 MPa增加至345 MPa,从材料源头提高结构强度。

4)增加滚筒上左右筋板的数量,具体考虑增加三根,并在应力集中区域开设直径约2 mm的小孔,以使集中的应力转移至小孔处,减缓结构的应力集中现象。

5)定时对滚筒及轴的接触区域进行润滑,保证其接触处具有更高的润滑性能,减少结构的摩擦损耗。

5 结论

滚筒及轴作为带式输送机中的关键部分,采用当前更加快捷、成熟的分析方法提高滚筒及轴的结构性能,已成为当前重要的研究方向。为此,采用有限元分析方法,开展了滚筒及轴在不同工况下的结构性能分析,得出滚筒及轴的左右胀套与轴接触区域、滚筒外壳等区域是整个结构的薄弱部位,极容易率先发生结构失效现象;从材料属性、结构组成及尺寸等方面提出了滚筒及轴的结构优化改进措施。这对提高滚筒及轴的结构性能及使用寿命、保证带式输送机的高效作业具有重要作用,实际指导价值较大。