双级时效对Al-Mg-Si-Cu合金力学性能和耐晶间腐蚀性能的影响

2022-01-25曹培元李瑞雷江俊杰王锦谊赖建明

曹培元 袁 峰 李瑞雷 江俊杰 王锦谊 赖建明 金 曼

(1.泛亚汽车技术中心有限公司,上海 201201;2.上海大学材料科学与工程学院,上海 200444)

近年来,为了推动汽车轻量化的快速发展,大量铝合金和镁合金被用于制造汽车零部件[1]。但采用传统钢制螺栓联接铝合金或镁合金件时会产生热膨胀和电化学腐蚀[2-4],因此开发和制备高性能的铝合金螺栓很有必要。目前用于制作高性能螺栓线材的铝合金主要有2021、2117、5056、5356、6061、6056、6082、7050、7075 等[5]。其中6056铝合金以其加工性能良好、易于冷热成形,可通过热处理强化且具有较高的强度、较好的耐蚀性等优点而被越来越广泛地用于制造汽车螺栓[6]。

6056铝合金是在Al-Mg-Si合金基础上添加Cu元素形成的Al-Mg-Si-Cu合金。添加一定量Cu后,合金的峰值硬度提高,时效硬化速率加快,但是也增加了合金在T6(180℃ ×8 h)峰值时效状态下的晶间腐蚀倾向,进而导致螺栓的疲劳性能,甚至强度和塑性均降低[7-8]。为了提高6056铝合金的耐晶间腐蚀性能,法国Pechiney公司开发了一种T 78工艺,可以在稍微降低合金强度的前提下,显著提高合金的耐晶间腐蚀性能[9]。李祥亮等[10]对6056铝合金进行了T 78处理,发现合金可以在保持力学性能的同时大幅度提升耐晶间腐蚀性能。郑子樵等[11-12]对6156铝合金进行了T 78处理,发现合金力学性能损失较小,耐晶间腐蚀性能大大提升。Wang等[13]研究了一种先高温后低温的双级时效工艺,经该工艺处理的Al-Mg-Si-Cu合金的晶间腐蚀敏感性明显降低。上述一系列的研究结果表明,合适的双级时效工艺可在不降低合金力学性能的前提下有效提高其耐晶间腐蚀性能。本文主要研究了先高温后低温的双级时效处理对6056铝合金硬度、力学性能以及耐晶间腐蚀性能的影响,并对相关机制进行了探讨。

1 试验材料与方法

试验用6056铝合金线材的生产工艺流程大致为:铸锭→加热→粗轧→精轧→拉拔→线材,线材直径为9.5 mm,采用直读光谱仪测得其化学成分如表1所示。线材经线切割加工成高20 mm的圆柱体试样,经540℃ ×1 h水淬固溶处理,然后分别进行单级时效(即T6处理)和双级时效。双级时效的一级时效工艺为180℃保温4 h,二级时效工艺为分别在140、160、190℃保温1~8 h。

表1 6056铝合金的化学成分(质量分数)Table 1 Chemical composition of the 6056 aluminum alloy (mass fraction) %

采用HB-3000型电子布氏硬度仪检测热处理前后试样的硬度,选用φ5 mm的钢球,试验力为250 N,保压时间为15 s,每个试样测量5个点取平均值。参照GB/T 228—2008《金属材料拉伸试验室温试验方法》制备拉伸试样,在CMT5305型微电子控制万能试验机上进行拉伸试验,拉伸速率为2 mm/min。参照GB/T 7998—2005《铝合金晶间腐蚀测定方法》进行晶间腐蚀试验,将热处理后的试样垂直悬挂在腐蚀液中24 h,溶液温度保持在(35±1)℃,腐蚀介质为1 L 1 mol/L NaCl溶液+10 mL H2O2溶液。腐蚀后将试样沿径向剖开,研磨、抛光后采用Nikon T1-SM型金相显微镜观察腐蚀形貌并测量腐蚀深度。采用JEM-2010F型透射电子显微镜(transmission electron microscope,TEM)观察合金显微组织,透射试样经机械减薄后采用TenuPol-5型电解双喷减薄仪进行减薄,电解液成分(体积分数)为30%硝酸+70%甲醇,温度控制在-25℃左右。

2 试验结果

2.1 双级时效对合金硬度的影响

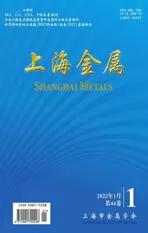

图1(a)为6056铝合金在单级时效过程中硬度随时效时间的变化。可见,在0~2 h时效初期,合金硬度迅速上升;随着时效时间的延长,硬度缓慢上升,4 h后达到峰值,约136 HB;随后硬度趋于稳定,8 h之后,又开始缓慢下降。因此,6056铝合金的最佳单级时效工艺(T6)为180℃ ×4 h。

图1 6056合金单级时效(a)和双级时效(b)后的硬度随时效时间的变化Fig.1 Hardness of the 6056 alloy one-step aged(a)and two-step aged(b)as a function of aging time

图1(b)为合金在T6态(180℃ ×4 h)基础上,分别进行140、160和190℃二级时效的硬度曲线。从图中可以看出,随着二级时效时间的延长,合金硬度总体变化趋势为先下降后升高,并且随着二级时效温度的升高,硬度下降越多,到达时效谷值硬度的时间也缩短;继续时效,160、190℃二级时效态合金的硬度达到峰值后又下降,且二级时效温度越高,到达二级峰值硬度的时间越短。从图1(b)可知,140℃ ×8 h、160 ℃ ×6 h和190℃×4 h二级时效的合金硬度与T6态的相差不大。因此,选取140℃ ×8 h、160℃ ×6 h和190℃×4 h二级时效态试样进行拉伸性能和耐晶间腐蚀性能检测。

2.2 双级时效对合金拉伸性能的影响

表2为经不同工艺时效的6056铝合金线材的拉伸性能。从表2可以看出,T6态合金的抗拉强度为415.5 MPa,断后伸长率为17.1%;140℃ ×8 h和160℃ ×6 h二级时效态合金的抗拉强度均有所升高,其中140℃ ×8 h的升高最明显,达到425.0 MPa。190℃ ×4 h二级时效合金的力学性能下降最明显。

表2 6056合金单级时效和双级时效后的力学性能Table 2 Mechanical properties of the 6056 alloy one-step aged and two-step aged

2.3 双级时效对合金耐晶间腐蚀性能的影响

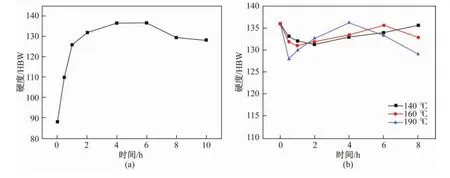

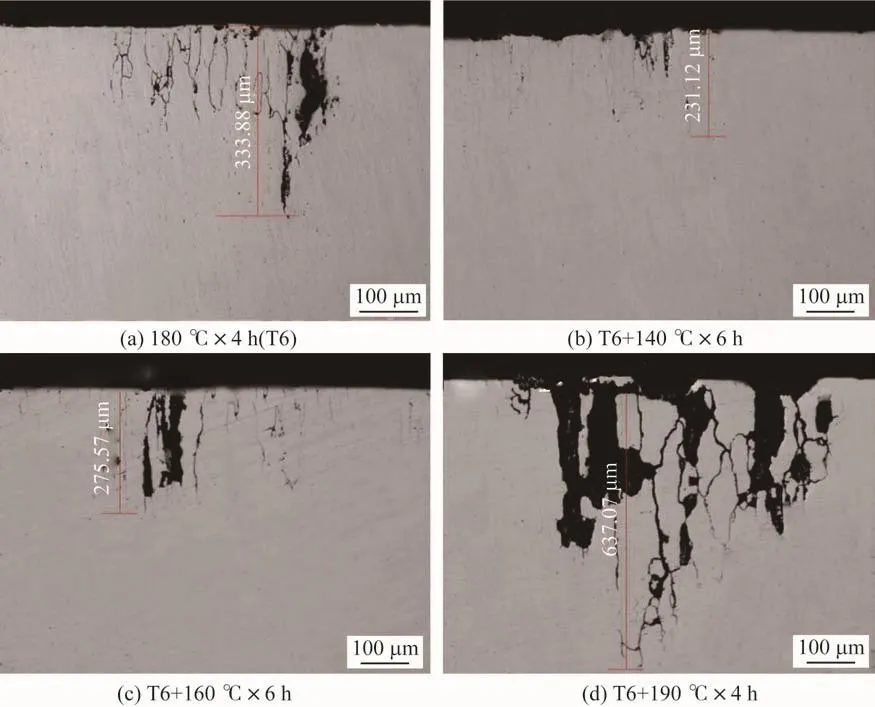

图2和表3分别为6056合金经不同工艺时效处理后的晶间腐蚀形貌和腐蚀等级。可以看出,T6态合金晶界发生了明显的腐蚀,腐蚀范围较大且伴随有晶粒脱落现象,最大腐蚀深度约为333 μm,腐蚀等级为5级;140℃ ×8 h和160℃ ×6 h二级时效态合金的晶间腐蚀敏感性明显下降,腐蚀范围缩小,最大腐蚀深度分别约为231和276 μm,如图2(b,c)所示,晶间腐蚀等级均为4级;从图2(d)可以看出,190℃ ×4 h二级时效态合金的晶间腐蚀敏感性明显升高,腐蚀范围扩大,最大腐蚀深度约为637 μm,晶间腐蚀等级为5级。

图2 不同时效工艺下6056合金的晶间腐蚀形貌Fig.2 Intergranular corrosion morphologies of the 6056 alloy after different aging treatments

表3 不同时效工艺下6056合金的晶间腐蚀等级Table 3 Intergranular corrosion grade of the 6056 alloy after different aging treatments

总之,经过180℃ ×4 h +140℃ ×8 h双级时效处理的6056铝合金的晶间腐蚀敏感性显著改善,抗拉强度明显提高。

2.4 微观组织

图3为T6态和T6+140℃ ×6 h双级时效处理的6056铝合金的透射电镜照片。从图3(a)可以看出,经T6处理的合金基体中弥散分布着大量针状析出相(如A1箭头所指)和少量板条状析出相(如A2箭头所指);根据文献[10,14-15]可知,A3箭头所指圆形析出相为针状β″相的横截面,A4箭头所指矩形析出相为板条状Q′相的横截面。从图3(b)可以看出,经T6+140℃ ×6 h双级时效处理的合金中针状β″相和板条状Q′相的数量均比单级时效的合金有所增加。

图3 不同工艺时效的6056合金的TEM照片Fig.3 TEM images of the 6056 alloy aged by different procedures

图4为T6态和经T6+140℃ ×6 h双级时效处理的6056合金晶界析出相的TEM照片。从图4(a)可以看出,经T6处理后,合金晶界析出相较多,大多数尺寸约25 nm,相间距较小,为15~25 nm,部分析出相呈连续分布,晶界周围出现明显的无沉淀析出带(precipitation-free zone,PFZ)。从图4(b)可以看出,经T6+140℃ ×6 h双级时效处理的合金中晶界析出相尺寸增大,约40 nm,相间距也增大,约100 nm。

图4 不同工艺时效的6056合金晶界析出相的TEM形貌Fig.4 TEM images of the precipitates in grain boundaries of the 6056 alloy aged by different procedures

3 分析与讨论

6056铝合金是典型的Al-Mg-Si-Cu时效硬化合金,其强度主要取决于晶内析出相的性质、形貌及数量[18]。Al-Mg-Si-Cu合金的时效析出顺序[10,14,18]大致为:有序固溶体→原子团簇→G.P.区→β″→β′,Q′→Q,Si,其中G.P.区为无独立晶格结构的球状物,β″为与基体共格的有序针状析出相,Q′为与基体半共格的有序析出相。时效工艺参数的变化使合金中晶界和晶内析出相的类型发生显著变化,从而影响合金的力学性能和耐晶间腐蚀性能。

6056合金在单级时效初期,其硬度随时间的延长而逐渐升高。这主要是由于在时效初期,合金基体内弥散分布着大量G.P.区,G.P.区与基体保持共格关系,可以有效阻碍位错运动,使合金强化[11,13];时效4 h 时,合金中析出了大量针状β″相和少量板条状Q′相。β″相和Q′相均与基体保持半共格关系,可以最大限度地阻碍位错运动,使合金强化,此时硬度也达到峰值。在T6基础上进行不同温度的二级时效处理后,合金硬度均先降低后升高。由于析出转变的非同步性,即使在T6峰值状态,合金基体某些区域仍存在一些小尺寸的G.P.区,而合金在二级时效过程中硬度先下降也正是这些低于热力学稳定尺寸的析出相重新溶入基体所致[10,17],而且二级时效温度越高,小尺寸析出相回溶越多,硬度下降越明显。随着二级时效时间的延长,β″相进一步长大,使合金基体中析出更多的β″相和Q′相,因此硬度再次上升,且二级时效温度越高,溶质原子扩散速度越快,析出相长大速度越快,硬度达到峰值所需的时间也越短。但二级时效温度过高(190℃)会加速Q′相向与基体无共格关系的Q相转变,导致合金硬度下降。

一般认为,晶间腐蚀敏感性主要取决于晶界析出相特征[7,10,13]。晶界由于具有高的界面能,在人工时效时,晶界附近的溶质原子易于向晶界偏聚形成连续析出相,导致晶界周围形成无沉淀析出带(PFZ)。由于PFZ区域为贫溶质原子区,其电极电位比晶内和晶界析出相的低,从而成为阳极,产生晶间腐蚀[11-13]。T6态合金晶界析出了许多连续分布的Q 相(Al4Cu2Mg8Si7)[14,16],其间距很小,并含有较高电位的元素Cu和Si[10,14,16,18],晶界附近的PFZ 区域使晶界析出相与基体和PFZ间极易形成连续腐蚀通道,因此T6单级时效的6056合金具有较大的晶间腐蚀敏感性。经T6+140℃ ×6 h双级时效处理的6056合金晶界析出相尺寸明显增大,析出相间距从T6态的25 nm增加到100 nm左右,使晶界连续腐蚀通道被进一步切断,因此其耐晶间腐蚀性能明显优于T6处理的合金。

4 结论

(1)经T6单级时效处理的6056铝合金,硬度约为136 HB,抗拉强度为415.5 MPa,断后伸长率为17.1%;经T6+140℃ ×8 h和T6+160℃ ×6 h双级时效处理的合金的抗拉强度均有所增加,其中T6+140℃ ×8 h的增加最明显,达到425 MPa。经T6+190℃ ×4 h双级时效处理的合金的力学性能下降最明显。

(2)T6态6056合金具有很大的晶间腐蚀敏感性,晶间腐蚀深度约为333 μm;经T6+140℃ ×6 h、T6+160℃ ×6 h和T6+190℃ ×4 h双级时效处理的合金晶间腐蚀深度分别为231、320和637 μm,其中经T6+140℃ ×8 h处理的合金晶间腐蚀敏感性改善最为明显。

(3)T6态6056合金晶内析出了大量针状β″相和少量板条状Q′相,晶界析出相较多,且部分呈连续分布,晶界周围出现明显的无沉淀析出带(PFZ);经T6+140℃ ×6 h双级时效处理的合金晶内板条状Q′相数量明显增多,同时晶界析出相尺寸和间距明显增大。