基于激光测厚系统的精度补偿技术

2022-01-25郭国赵慧王称何礼庆

郭国,赵慧,王称,何礼庆

天津轻工职业技术学院机械工程学院 天津 300350

1 序言

某特殊用途大型机械铝合金网格壁板,其长宽尺寸为5000mm×2500mm,网格壁板厚度范围为2~20mm。因板材需要较高的强度,且需要控制自身质量,所以设计人员对其厚度精度提出了较高的要求,厚度公差为±0.1mm。但由于板材尺寸较大,测量任务繁重,且精度要求较高,所以对传统人工手持超声测厚仪检测方法提出了较大的挑战。针对壁板厚度测量问题,引入双侧激光测厚技术,通过在壁板的两侧对称布置激光测距传感器,两传感器距离值分别与两传感器测距值求差,即可得到壁板的厚度值[1]。激光测量模块配合运动控制装置,可自动测量壁板的厚度。

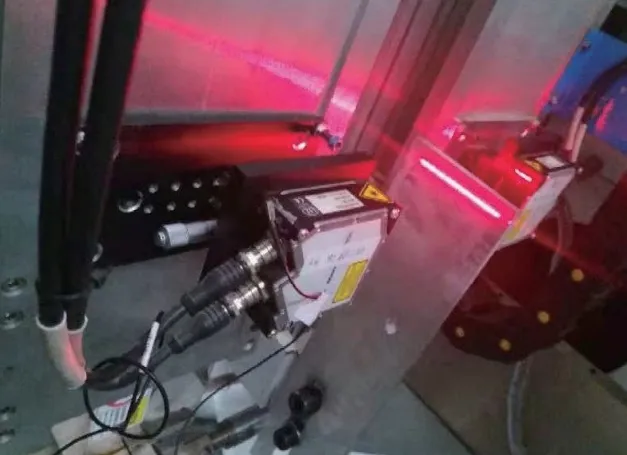

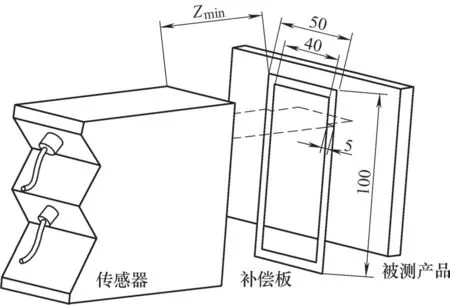

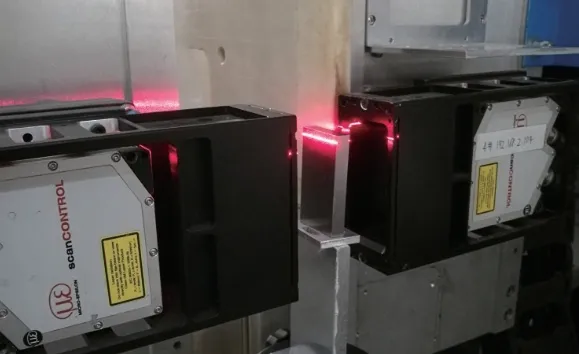

激光测厚系统的核心部分是激光测量模块(见图1),该模块由一对激光线轮廓扫描传感器组成。因产品精度要求较高,所以设计人员对系统的检测精度提出了较高的要求,系统的静态误差(测量模块与壁板相对静止时的测量误差)应控制在±0.02mm以内。

图1 激光测量模块

该系统的原理并不复杂,但精度要求较高,在调试系统精度的过程中,存在如下问题:①系统的时间稳定性差,即从传感器通电开始,随着时间的推移,测量结果也随之变化(漂移),需要等待较长的时间,传感器才能提供稳定的测量数据。②传感器存在明显的线性误差,导致检测不同厚度的壁板时,测量精度差别较大。针对上述问题,需要对传感器进行修正补偿,提升系统的稳定性和测量精度,以满足设计要求。

2 系统测厚原理

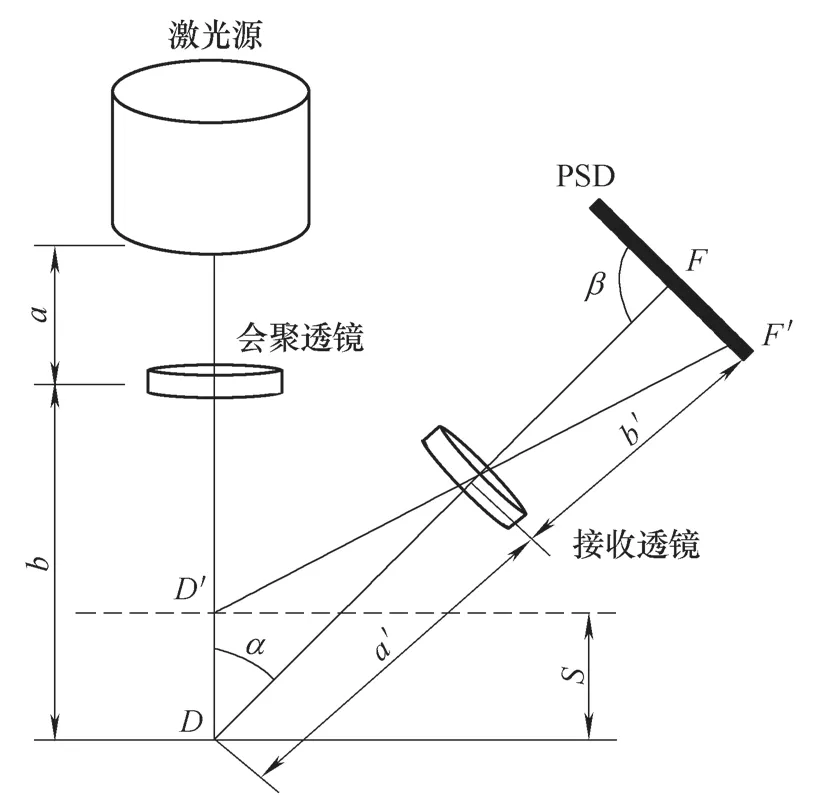

系统所使用的传感器为某进口激光线轮廓扫描传感器,传感器的工作原理是基于激光三角测距法[2],光路如图2所示。

图2 激光三角测距法光路

该传感器的组成主要包括激光源、会聚透镜、接收透镜、探测器(主要是PSD或CCD)及信号处理控制器等。由激光光源发出的激光经会聚透镜到达被测产品的表面,其漫反射光经接收透镜形成光斑,并成像在光电检测器件(PSD)上。该散射光斑的中心位置由传感器与被测物体表面之间的距离决定。被测物体表面的位移改变会使光敏元件上成像光点发生位移,而光电检测器件输出的电信号与光斑的中心位置有关,通过对光电检测器件输出的电信号进行运算处理,就可获得传感器与被测物体表面之间的距离信息[3]。假设当物体位于参考面D时,光斑成像于PSD中心位置F处,被测面与参考面相距S时,光斑像点在PSD上的位移为△S,其中△S=FF'。则S为

该传感器可实时测量与被测物体表面之间的距离。本系统所使用的激光线轮廓扫描传感器如图3所示。Z方向为传感器的测距方向,量程为80~120mm,即传感器与被测产品之间的距离应控制在Z方向量程内。X方向量程为50mm,即传感器在X方向扫描测量范围为50mm的线。

图3 激光线轮廓扫描传感器

在被测壁板两侧同时安装该传感器,使壁板处于两传感器Z方向工作量程内,预先标定两传感器的距离L,L与两传感器的测距值求差值,即可实现壁板厚度的测量。

3 传感器时间稳定性(漂移)补偿

3.1 问题分析

传感器的时间稳定性较差,即从传感器通电开始,不同时间对同一产品的同一位置进行测量,测量结果存在较大差异。测量现场为恒温、无振动环境,排除了外界环境的影响。为了获得传感器示值随时间的变化规律,进行了相关的试验。

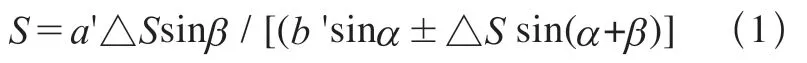

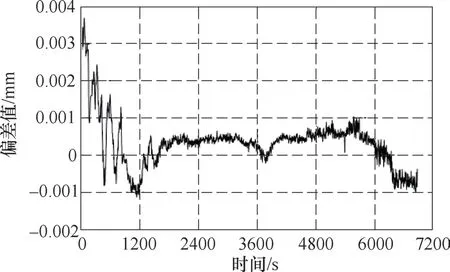

因传感器Z方向工作量程为80~120mm,需要研究传感器在全量程内的示值变化规律。从传感器通电开始,持续跟踪观测传感器Z方向80mm和120mm两个静态目标,观测时长为7200s,分别得到两组示值变化曲线。以传感器1为例,所得数据曲线如图4所示。

图4 传感器1示值变化曲线

从图4中可获得三点信息:①传感器从开机通电至6000s,传感器示值变化量>0.05mm,若不增加补偿措施,此时间段传感器难以满足使用要求。②6000s后,两组数据均趋于稳定,最终数值稳定在±0.001mm以内,可以满足使用要求。③两组数据的变化趋势一致,传感器在量程范围内的一致性较好,且稳定状态下(6000s后),两组数据的差值为0.0024mm,有利于对传感器进行补偿。

综上所述,传感器开机通电后,需要等待6000s才能使用,难以满足现场使用要求。需要通过增加补偿措施,缩短传感器从通电到稳定状态所需等待的时长,减小漂移量,提高传感器的时间稳定性,使传感器尽快进入稳定工作状态。

3.2 时间稳定性(漂移)补偿

针对传感器时间稳定性问题,通过硬件和软件算法相结合的方法进行补偿。

(1)补偿原理 以传感器1为例,在传感器Z方向量程下限位置安装一个高精度的补偿板,传感器与补偿板之间的距离记为Zmin,如图5所示。该补偿板为100mm×50mm的矩形薄板,薄板中间部分均匀去掉90mm×40mm的矩形,保证传感器工作时,激光线中间40mm可以透过补偿板投射到被测产品上,用于测量距离。两侧5mm激光线被补偿板阻挡,用于补偿[4]。

图5 补偿示意

在传感器进入稳定工作状态后(传感器通电6000s之后),读取Zmin处补偿板的距离值,记为Zref,Zref为Zmin处的参考值。从传感器开机通电开始,在任意时刻读取补偿板的值为Zcomp,Zmin处该时刻的实时补偿值记为△fmin,则

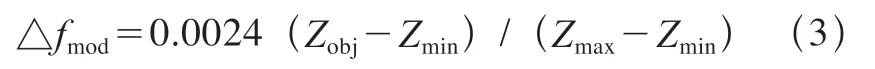

需要注意,在传感器量程下限Zmin和上限Zmax处,稳定后二者示值存在0.0024mm的偏差量,Zmin处的实时补偿值△fmin不能直接用于补偿全量程范围内的误差值,需要增加补偿修正值。为了方便获得量程内的修正值,此处采用了简化求法,将0.0024mm在全量程内进行线性化分布处理,作为任意位置的修正值,记为△fmod。用Zobj表示传感器在任意时刻获取的壁板测量值,则△fmod为

结合式(2)和式(3),可推算出被测目标在传感器进行时间稳定性(漂移)补偿后的数值Ztime

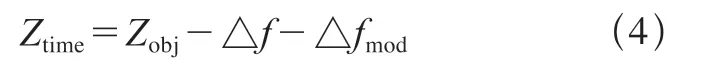

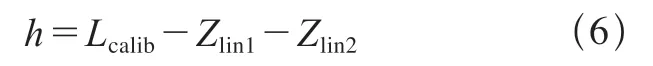

(2)方案实施 传感器1和2在Z方向量程下限处增加补偿板,如图6所示。并将式(2)、式(3)和式(4)加入到算法中进行补偿,用于改善系统的时间稳定性(漂移)。

图6 传感器增加补偿板

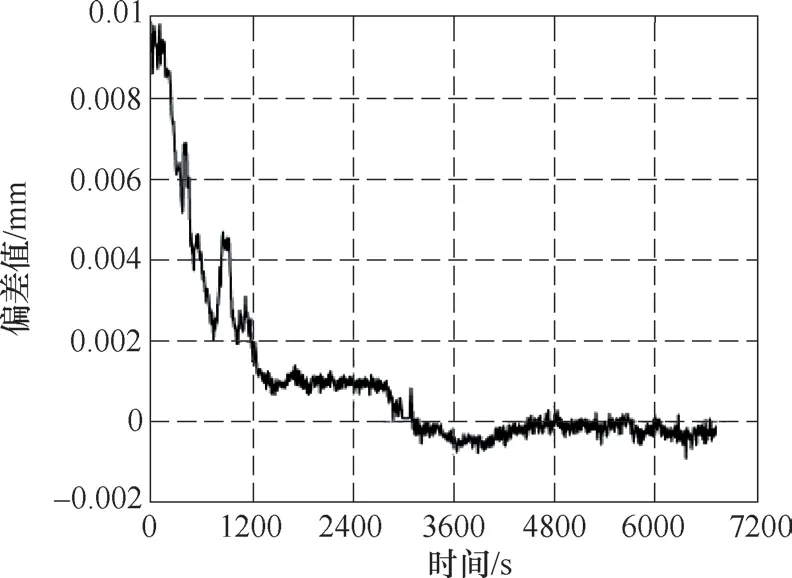

(3)补偿结果 对补偿后的测量结果进行验证,从传感器1和传感器2开机通电开始,持续跟踪观察某一静态目标至7000s,两传感器的示值变化情况分别如图7和图8所示。

图7 传感器1示值变化情况

图8 传感器2示值变化情况

由图7和8可知,两传感器均在开机通电1200s后进入稳定工作状态,数据波动量在±0.001mm范围内。与加入补偿之前相比,系统提前了4800s进入稳定阶段,取得了不错的效果。

4 传感器线性误差补偿

4.1 问题描述

因被测壁板的厚度范围为2~20mm,且壁板存在弯曲变形等问题,为了保证系统在上述条件下具有较高的精度,要求传感器在全量程内应具有较好的线性度。

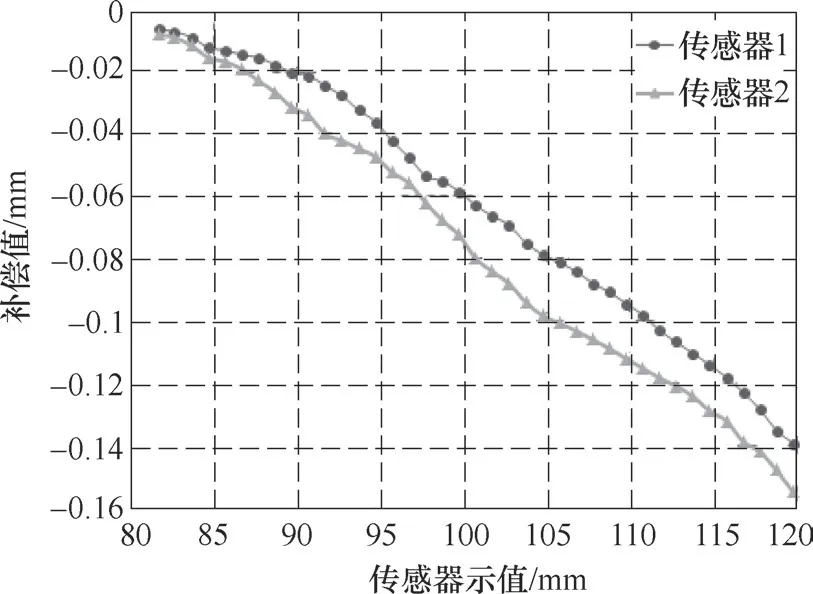

在传感器稳定工作状态下(开机通电1200s之后),将被测样件置于带有高精度光栅尺(精度2μm/m,分辨率0.001μm)的移动机构上,通过对传感器1和传感器2在全量程内进行观测,并与光栅尺示值对比,分别得到两传感器在全量程内的线性误差,如图9所示,横坐标为光栅尺示值,纵坐标为传感器与光栅示值的偏差值。由图9可知,两传感器在全量程内线性误差较大,难以满足使用要求,需要对线性误差进行补偿。

另外,在全量程内对两个传感器进行重复测量试验,两传感器的重复测量误差均<0.003mm,重复性较好,有利于对传感器进行线性误差补偿。

4.2 线性误差补偿

(1)补偿原理和方法 通过对图9所示的偏差值数据进行换算,得到传感器示值与线性误差补偿值的分段函数图(相邻两点之间用直线连接),如图10所示。图10横坐标为传感器示值,纵坐标为传感器对应的线性误差补偿值,记为△flin。在传感器的量程范围内,对于任意距离的测量值,均可通过图10函数曲线得到对应的线性误差补偿值△flin。将其加入到算法中进行补偿,可以得到线性误差补偿后的测量结果[5]。经过线性误差补偿后的传感器示值记为Zlin

图10 传感器示值与补偿值分段函数曲线

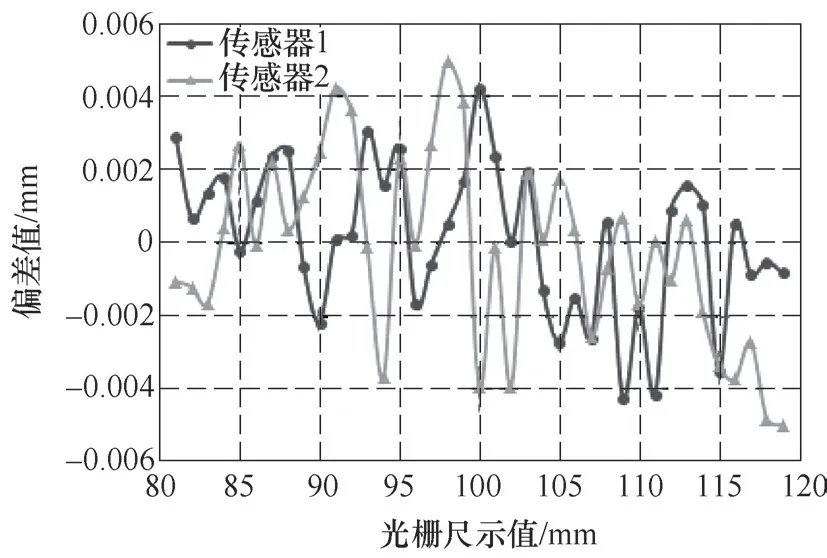

(2)线性误差补偿结果 对经过线性误差补偿的传感器进行测试,与光栅尺示值进行对比,得到两传感器在全量程内的线性误差,如图11所示。由图11可知,两传感器的偏差值均在±0.006mm以内。

图11 补偿后传感器线性误差

5 测量结果评定

5.1 标定两传感器的距离值

标定两传感器的距离值如图12所示,将标准样板置于两传感器的中间位置,使标准样板同时处于两传感器Z方向工作量程内。将样板的厚度与两传感器的示值进行求和,获得两传感器的距离值Lcalib=200.102mm。

图12 标定两传感器的距离值

传感器1和传感器2经过漂移补偿和线性误差补偿后的测量值分别记为Zlin1和Zlin2,则被测壁板的厚度h为

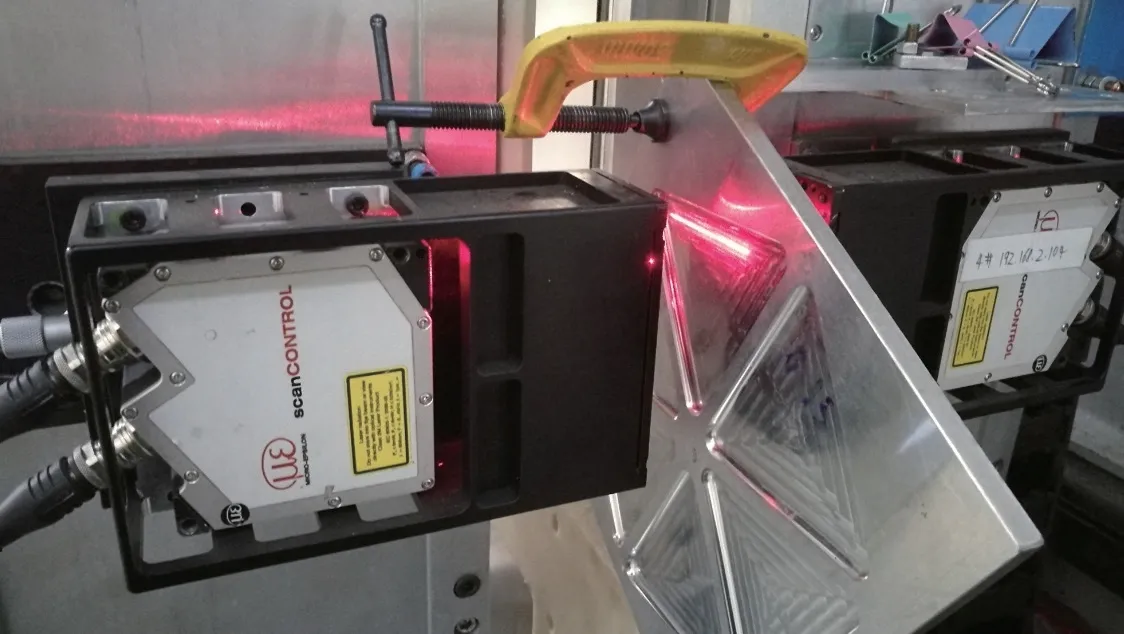

5.2 厚度测量结果评定

在静态条件下,即传感器与被测壁板样件相对静止时,将样件置于系统量程内,应用该测厚系统检测壁板样件,进行静态测量试验[6],如图13所示。以开机时间和壁板样件厚度为变量,获取多组测量数据,并与三坐标测量机检测结果进行对比,数据见表1,以验证系统的稳定性和精度[7]。由表1可知,系统静态测量误差控制在±0.018mm以内。

图13 静态测量试验

表1 厚度测量对比数据

6 结束语

本文通过开展传感器时间稳定性(漂移)补偿、线性误差补偿及传感器距离标定等试验,缩短了传感器进入稳定工作状态所需时长,提高了系统检测精度。通过开展静态测量试验,验证得测量误差在±0.018mm以内,满足设计要求的±0.02mm,取得了理想的效果,为工程技术人员解决此类问题提供了有效的参考。