海洋环境中玄武岩/聚丙烯纤维增强混凝土氯离子扩散性能

2022-01-25牛荻涛黄大观

苏 丽,牛荻涛,2,*,黄大观,傅 强,2

(1.西安建筑科技大学土木工程学院,陕西 西安 710055;2.西安建筑科技大学省部共建西部绿色建筑国家重点实验室,陕西 西安 710055)

混凝土因成本低、通用性强和强度高而成为应用最为广泛的建筑材料[1].但是,混凝土是一种高脆性材料,较低的劈拉强度和较差的抗裂性及韧性是普通混凝土的主要缺点[2-3],这极大地影响了混凝土结构的安全性、适用性和耐久性[4].在混凝土中添加纤维可有效降低混凝土的脆性,提高混凝土的强度和耐久性[5-6].

纤维掺入混凝土中的方式主要包括单一种类的纤维单掺和不同种类或尺寸的纤维混掺.单一种类纤维的掺入可以在有限范围内改善混凝土性能,而将2种或2种以上的纤维混掺可从不同方面增强混凝土的性能.相比单掺纤维增强混凝土,混掺纤维增强混凝土具有更优异的性能[7].钢-聚丙烯混杂纤维是目前应用最广泛的一种混掺形式,钢纤维的高弹性模量和强度能够提高混凝土的强度,而聚丙烯纤维属于柔性纤维,虽其抗拉强度和弹性模量较低,但具有良好的化学稳定性和延性[8].因此,二者混掺后能够显著降低混凝土的脆性,提高混凝土的抗裂性能和抗拉强度,同时改善混凝土的抗渗性[9].然而,钢纤维与钢筋的化学成分相同,在海洋环境中极易发生锈蚀,并且会增加混凝土的自重.因此,将钢-聚丙烯混杂纤维应用于海工混凝土,将在很大程度上降低结构的耐久性[10].

玄武岩纤维是一种环保、绿色的新型刚性纤维,具有高弹性模量和抗拉强度,还具有较好的耐高温性和化学稳定性[11],能够替代钢纤维,与聚丙烯纤维混杂制备玄武岩/聚丙烯纤维增强混凝土,从而应用到更加严酷的海洋环境中.纤维在混凝土中的分散性和黏结性是影响纤维混凝土性能的主要因素,研究表明,矿物掺和料(粉煤灰、硅灰和粒化高炉矿渣)的掺入能够显著改善纤维在混凝土中的分散性,同时提高纤维与混凝土基体之间的黏结性能[12-13].Zhang等[14]的研究表明,掺入适量的聚丙烯纤维能够改善粉煤灰和硅灰混凝土的耐久性.Guo等[15]研究了玄武岩纤维对混凝土抗氯离子渗透性的影响,结果表明,玄武岩纤维的添加降低了混凝土的抗氯离子渗透性.

综上所述,目前关于玄武岩纤维和聚丙烯纤维对混凝土长期氯离子扩散性能的影响研究较少,这在一定程度上限制了玄武岩/聚丙烯纤维增强混凝土(BPFRC)在海洋环境中的应用和发展.本研究将玄武岩纤维和聚丙烯纤维作为增强材料,研究了玄武岩纤维、聚丙烯纤维以及两者混杂掺入的纤维混凝土经历不同养护龄期后的抗压强度和长期氯离子扩散性能,分析了纤维掺量、种类和混杂形式对混凝土抗压强度、氯离子含量分布、表面氯离子含量和氯离子扩散系数的影响.此外,采用Rapid Air 457测试了BPFRC的孔径分布,计算了孔结构分形维数,得到了分形维数与氯离子扩散系数的关系.

1 试验

1.1 原材料

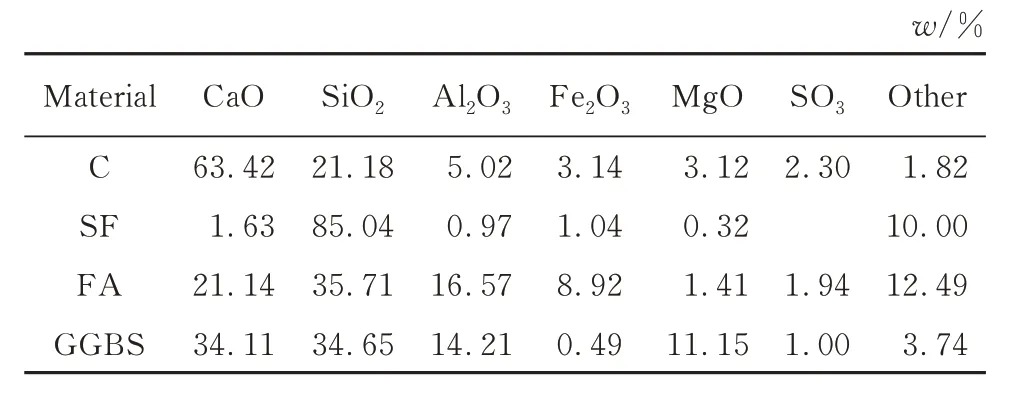

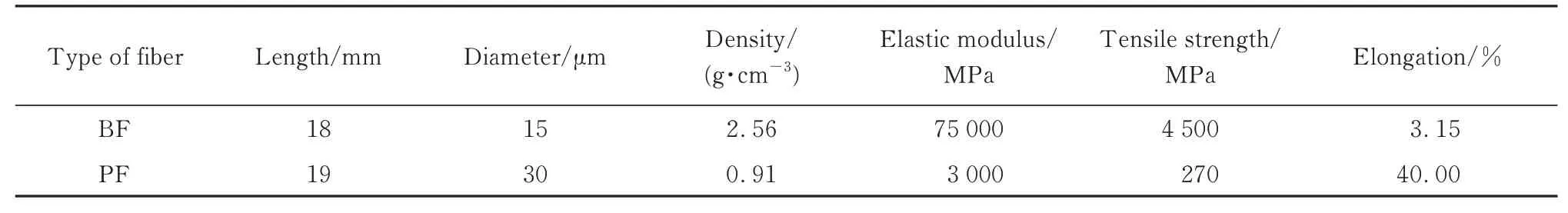

制备BPRFC时使用的胶凝材料包括P·O42.5普通硅酸盐水泥(C)、粉煤灰(FA)、硅灰(SF)和粒化高炉矿渣(GGBS);胶凝材料的化学组成(质量分数,本文涉及的组成、含量、比值等除纤维掺量为体积分数外,其余均为质量分数或质量比)如表1所示.玄武岩纤维(BF)和聚丙烯纤维(PF)的外观形貌如图1所示,其物理力学性能见表2.粗骨料(CA)为陕西泾阳山碎石,粒径为5~20 mm,表观密度为2 700 kg/m3.细骨料(S)为灞河中砂,表观密度为2 630 kg/m3,细度模数为2.8.拌和水(W)为实验室自来水.减水剂(PBS)为聚羧酸高效减水剂,减水率为30%.

表1 胶凝材料的化学组成Table 1 Chemical compositions of binder

图1 玄武岩纤维和聚丙烯纤维外观形貌Fig.1 Morphology of BF and PF

表2 玄武岩纤维和聚丙烯纤维物理力学性能Table 2 Physical and mechanical properties of BF and PF

1.2 配合比和试件制备

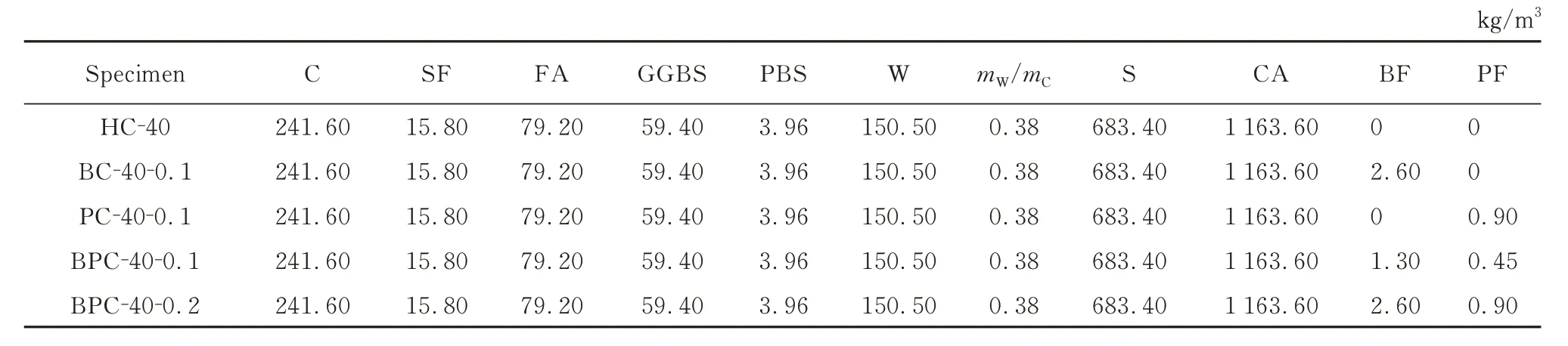

本课题组通过正交试验[16]考察了纤维掺量(体积分数,下同)分别为0%、0.05%和0.10%时的混凝土坍落度、抗压强度和电通量,发现当掺入玄武岩纤维且纤维掺量为0.10%时,混凝土性能最优.本文在正交试验结果的基础上,在研究纤维种类及其混杂形式对长期处于海洋环境下的混凝土氯离子扩散性能的影响时,将单掺聚丙烯纤维的掺量以及混杂纤维的掺量均选定为0.10%;而在研究混杂纤维掺量对混凝土氯离子扩散性能的影响时,将混杂纤维的掺量增大为0.20%.各组混凝土配合比如表3所示.其中:HC-40表示未掺纤维的对照组混凝土;BC、PC和BPC分别表示单掺玄武岩纤维、单掺聚丙烯纤维、混掺玄武岩和聚丙烯纤维的混凝土;40表示混凝土基体的强度等级;0.1和0.2表示纤维掺量分别为0.10%和0.20%,混杂纤维混凝土中玄武岩纤维和聚丙烯纤维则按等体积掺加.例如,BPC-40-0.1表示混凝土基体强度为C40,混杂纤维掺量为0.10%(0.05% BF+0.05% PF).由表3可见,对于所有试件,除了纤维掺量不同外,其余组分含量均相同.

表3 混凝土配合比Table 3 Mix proportions of concrete

在制备BPRFC时,为了使纤维分散均匀需要适当延长拌和时间.搅拌过程如下:

(1)将干燥的粗细骨料在搅拌机中混合30 s;(2)添加胶凝材料(水泥、粉煤灰、硅灰和粒化高炉矿渣),搅拌2 min;(3)依次加入聚丙烯纤维和(或)玄武岩纤维,分别搅拌3 min和2 min;(4)加入90%的拌和水,搅拌3 min;(5)加入剩余的拌和水和减水剂,继续搅拌2 min.

搅拌完成后,将拌和均匀的混合物浇筑到100 mm×100 mm×100 mm的模具中,在振动台上压实15 s,然后用塑料薄膜覆盖试件表面并在24 h后脱模.脱模后,将试件置于标准养护室(28℃,相对湿度95%)内养护至试验龄期.

1.3 试验方法

1.3.1 抗压强度测试

根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试各组混凝土试件的抗压强度,测试龄期分别为3、7、14、28、60 d.每组配合比测试3个试件,将其平均值作为该组混凝土试件的最终抗压强度值.

1.3.2 氯离子侵蚀试验

采用自然浸泡法模拟极端热湿气候海洋水下区环境.将质量分数为3.5%、温度为28℃的NaCl作为侵蚀溶液,侵蚀龄期为30、60、90、120、180 d.在侵蚀之前,用环氧树脂密封试件,只留一个面作为侵蚀面;待环氧树脂干燥后将试件置于清水中2 d,随后置于侵蚀溶液中.浸泡期间,每周更换1次NaCl溶液,以确保溶液中氯离子含量恒定.在达到每个侵蚀龄期后,将试件取出置于室内自然干燥3 d,然后在50℃真空干燥箱中烘干24 h,即可进行分层磨粉(距侵蚀面1 cm内每隔1 mm取一层粉,在1~2 cm内每隔2 mm取一层粉,共计15层).所磨粉样过0.16 mm筛,筛下粉末装入密封袋中保存.

1.3.3 氯离子含量测定

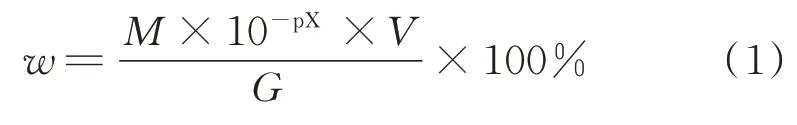

根据固液萃取法(JGJ/T 322—2013《混凝土中氯离子含量检测技术规程》)和电位法对试件中的自由氯离子含量进行测定.自由氯离子含量测定采用上海仪电科学仪器股份有限公司生产的雷磁PXSJ-216F型离子计,配套使用PCl-1型氯离子电极和饱和硫酸钾参比电极.测试前,将混凝土粉末置于50℃真空干燥箱中烘干24 h,然后称取5.000 g浸泡在100 mL去离子水中;在振荡器中震荡5 min后,静置24 h过滤.滤液中的自由氯离子含量w计算式为:

式中:M为氯离子摩尔质量,35.45 g/mol;pX为溶液中氯离子摩尔浓度的负对数;G为浸泡时的混凝土粉末质量,5.000 g;V为浸泡液体积,100 mL.

1.3.4 孔结构测试

根据ASTM C 457-9《Standard test method for microscopical determination of parameters of the air-void system in hardened concrete》,采用Rapid Air 457测试了各组试件侵蚀30 d后的孔隙特征.试样的制备过程包括以下步骤:(1)将各组试件进行切割,得到尺寸为100 mm×100 mm×10 mm的测试试样;(2)在研磨机上对试样进行打磨,以去除切割时试样表面形成的划痕,研磨液为碳化硅(106、23、18μm)和丙三醇形成的悬浊液;(3)用黑色记号笔将观测面涂黑,然后将硫酸钡粉末撒在试样表面,使其完全填充在气孔中,再用钢尺刮去表面多余的硫酸钡粉末,使得除气孔外的其余位置均为黑色.试样制备完成后,将其安装到样品架上进行测试.

2 试验结果与分析

2.1 抗压强度

各组试件在不同养护龄期下的抗压强度如图2所示.由图2可见,在混凝土中掺入适量的纤维能够提高混凝土的抗压强度.在水化初期,由于混凝土的强度主要来自于水泥水化后的固结作用,因此纤维对混凝土强度影响较小;当养护龄期达到14~28 d时,纤维对混凝土抗压强度的影响逐渐显现出来;当龄期增长到60 d时,混凝土基体的强度增大,纤维对混凝土抗压强度的影响降低.在各个养护龄期下,试件BC-40-0.1的抗压强度最高,在28 d时,其抗压强度比对照组试件HC-40高10.38%;60 d抗压强度比试件HC-40高8.14%.

图2 各组试件的抗压强度Fig.2 Compressive strength of specimens

纤维种类和掺入方式的不同对混凝土抗压强度的影响也不同.在掺量相同时,玄武岩纤维对混凝土抗压强度的提高作用大于聚丙烯纤维,主要是因为玄武岩纤维具有高弹性模量,相同掺量下单丝数大于聚丙烯纤维,使其在混凝土基体内的分布更密集,能够更大程度地抑制混凝土内部裂缝的产生和发展.除此之外,玄武岩纤维为亲水性纤维,而聚丙烯纤维为憎水性纤维[17],因此玄武岩纤维与混凝土基体的黏结强度更高,能够显著提高混凝土的抗压强度.0.10%掺量的混杂纤维对混凝土抗压强度的提升作用介于二者单掺之间,在60 d时,比对照组试件HC-40的抗压强度高3.35%.当混杂纤维掺量达到0.20%时,其60 d抗压强度比对照组试件HC-40低3.76%,这是由于纤维掺量过高时,纤维在基体中不能均匀分散,纤维之间出现重叠和结块现象,与基体的黏结性能降低,从而使纤维不能与基体作为一个整体来共同承担外部荷载,在混凝土内部形成了薄弱区,导致混凝土抗压强度降低[18-19].

2.2 氯离子含量分布

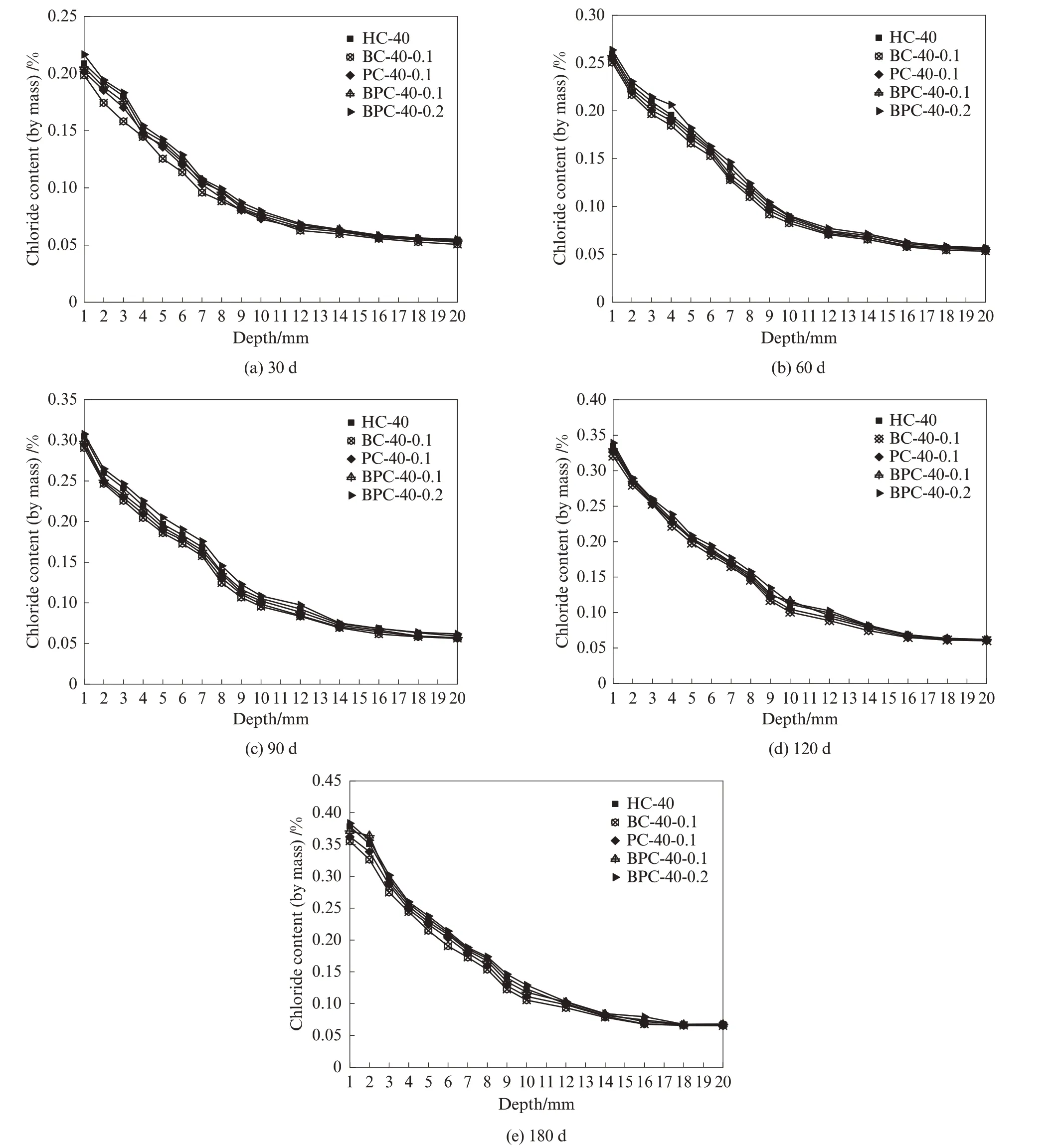

不同侵蚀龄期下,各组试件中的氯离子含量分布如图3所示.由图3可知,随着侵蚀龄期的增加,每组试件中各个深度处的氯离子含量逐渐增大,氯离子含量在侵蚀初期增长较快,侵蚀后期增长速率降低.对于对照组试件HC-40,在距侵蚀面8 mm处,侵蚀60 d时的氯离子含量比侵蚀30 d时高24.18%;而侵蚀180 d时的氯离子含量比侵蚀120 d时高11.31%.主要原因是在侵蚀过程中,混凝土的水化是不断进行的,从而会优化其孔隙结构,使氯离子扩散速率降低[20].

图3 各组试件在不同侵蚀龄期下的氯离子含量分布Fig.3 Chloride content profiles of specimens at different exposure times

与对照组试件相比,当纤维掺量为0.10%时,单掺玄武岩纤维混凝土中的氯离子含量最低,单掺聚丙烯纤维混凝土次之,玄武岩纤维与聚丙烯纤维混掺可使混凝土中的氯离子含量稍有降低;当混杂纤维掺量为0.20%时,混凝土各个深度处的氯离子含量均有增加.在侵蚀180 d时,与试件HC-40相比,试件BC-40-0.1、PC-40-0.1、BPC-40-0.1和BPC-40-0.2中深度为1 mm处的氯离子含量分别降低6.12%、4.24%、1.88%和-1.27%.由此可见,掺入适量的玄武岩纤维能够限制水化早期混凝土中干缩裂缝的产生和扩展,减少混凝土的早期缺陷,使混凝土的抗氯离子渗透能力提高;而适量的聚丙烯纤维分散在混凝土中可以形成网状结构,减少新拌混合物的析水和离析,降低混凝土中微裂纹的数量,阻碍氯离子在混凝土中的扩散[21];但当混杂纤维掺量为0.20%时,单位体积中玄武岩纤维和聚丙烯纤维的数量增多,在搅拌过程中玄武岩纤维将引入更多的气孔,聚丙烯纤维则与基体的黏结性能变差,使混凝土中的毛细孔含量增多,为氯离子的渗透提供了通道,致使混凝土中氯离子含量增大.

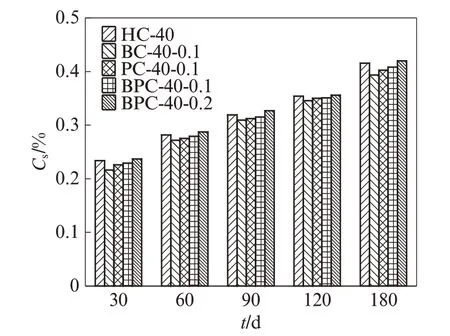

2.3 表面氯离子含量

表面氯离子含量是混凝土内部近表面位置处的氯离子含量.采用Fick第二定律拟合氯离子含量分布曲线,得到各组试件在不同侵蚀龄期(t)下的表面氯离子含量(Cs),如图4所示.由图4可见,不同纤维种类、掺量和混杂形式的混凝土表面氯离子含量在整个侵蚀过程中表现出相同的变化规律,即表面氯离子含量随侵蚀龄期的增长而逐渐增大.单掺0.10%玄武岩纤维的混凝土表面氯离子含量最小,而掺入0.20%的混杂纤维增大了混凝土的表面氯离子含量.在侵蚀30 d时,与试件HC-40相比,试件BC-40-0.1、PC-40-0.1、BPC-40-0.1和BPC-40-0.2的表面氯离子含量分别降低7.43%、3.33%、1.99%和-1.31%,侵蚀180 d时则分别降低5.32%、3.14%、1.76%和-1.08%.由此可见,适量纤维的掺入能够降低混凝土表面氯离子含量,但当纤维掺量过高时,将增多氯离子在混凝土表层的累积量.原因是混凝土的流动性随着纤维掺量的增大而降低,从而会在其浇筑过程中引入较多气泡,凝结硬化后即形成气孔;另外,大量纤维的掺入增加了界面,需要更多的水泥浆体来包裹纤维,从而形成更多的薄弱面.这些气孔和薄弱面将成为氯离子进入混凝土内部的通道[22-23],因此增加了混凝土的表面氯离子含量.

图4 不同侵蚀龄期下各组试件的表面氯离子含量Fig.4 Surface chloride content of specimens at different exposure times

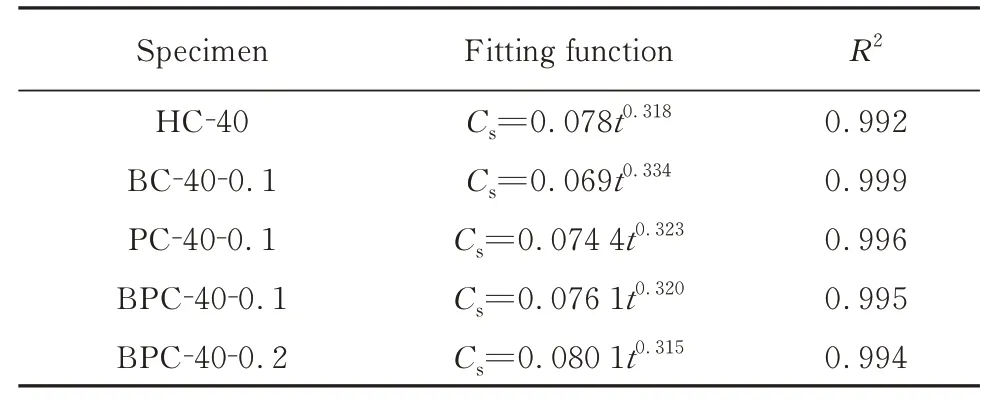

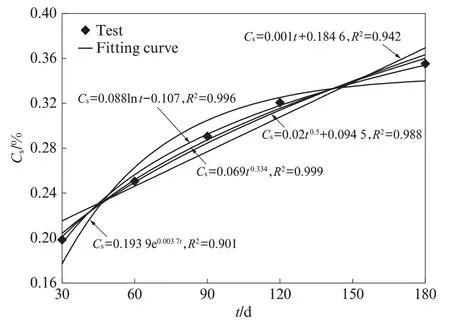

由图4可知,混凝土的表面氯离子含量呈现出明显的时变规律.描述表面氯离子含量时变规律的模型可采用线性函数、幂函数、平方根函数、指数函数和 对 数 函 数[20,24-26].采 用 上 述5种 函 数 对 试 件BC-40-0.1的表面氯离子含量进行拟合,结果如图5所示.由拟合结果可知,每种函数都可以拟合该试件的表面氯离子含量,但各种函数预测的表面氯离子含量存在差异.首先,不考虑指数函数,因为其拟合精度最低;其次,线性函数的R2虽然较高,但表面氯离子含量的变化趋势应是前期增大,在长期侵蚀龄期下则保持稳定,而其预测的持续增长趋势明显与实际不符;此外,平方根函数的R2低于幂函数和对数函数.因此,最终确定将幂函数和对数函数作为描述混凝土表面氯离子含量时变规律的函数.采用幂函数对各组试件的表面氯离子含量进行拟合,拟合函数见表4.由表4可见,各组试件的拟合精度都大于0.99.

表4 各组试件的表面氯离子含量拟合函数Table 4 Fitting results of surface chloride contents of specimens

图5 试件BC-40-0.1表面氯离子含量随侵蚀龄期变化的拟合曲线Fig.5 Fitting curves of surface chloride content varied by exposure time of specimen BC-40-0.1

2.4 氯离子扩散系数

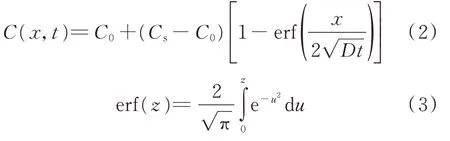

处于长期浸泡下的混凝土是完全饱和的,孔隙水是相对静止的,氯离子扩散的驱动力主要是混凝土内部和外界环境中的氯离子含量差.Fick第二定律可用来描述混凝土在饱和状态下的氯离子扩散过程,其解析解为:

式中:C(x,t)为侵蚀龄期t时距侵蚀面x深度处的氯离子含量,%;C0为初始氯离子含量,%;Cs为表面氯离子含量,%;D为表观氯离子扩散系数,mm2/s;x为距试件表面的距离,mm;t为侵蚀龄期,d;erf()为误差函数.

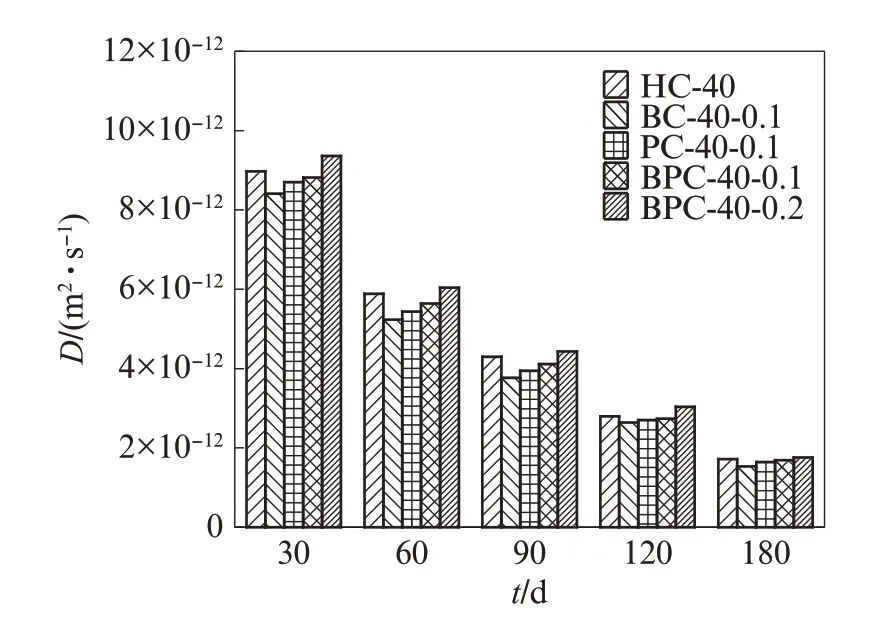

采用式(2)计算得到的各组试件氯离子扩散系数D如图6所示.由图6可见,随着侵蚀龄期的增长,混凝土的氯离子扩散系数呈现出减小的规律.这是由于在侵蚀过程中混凝土的水化是不断进行的,矿物掺和料的火山灰效应会生成更多的水化硅酸钙凝胶来填充混凝土孔隙,使混凝土结构更加致密.与对照组试件HC-40相比,当纤维掺量为0.10%时,玄武岩纤维、聚丙烯纤维以及混杂纤维的掺入都降低了混凝土的氯离子扩散系数,而0.20%的混杂纤维增大了混凝土的氯离子扩散系数;掺有0.10%玄武岩纤维的混凝土氯离子扩散系数最低,在侵蚀30 d和180 d时,其值分别降低了6.26%和10.56%;而掺入0.20%混杂纤维的混凝土氯离子扩散系数最大,在侵蚀30 d和180 d时,其值分别增加了4.32%和2.23%.

图6 不同侵蚀龄期下各组试件的氯离子扩散系数Fig.6 Chloride diffusion coefficient of specimens at different exposure times

各组试件的28 d抗压强度与侵蚀30 d的氯离子扩散系数之间的关系如图7所示.由图7可知,混凝土的28 d抗压强度与氯离子扩散系数之间有很好的相关性,即混凝土的氯离子扩散系数随其28 d抗压强度的增大而减小.混凝土的抗压强度是内部孔隙结构特征的宏观反映指标,抗压强度越大,混凝土基体越密实,从而导致氯离子扩散速率越慢,氯离子扩散系数越小.

图7 各组试件的28 d抗压强度与侵蚀30 d的氯离子扩散系数之间的关系Fig.7 Relationship between compressive strength at 28 d and chloride diffusion coefficient with 30 d exposure time of specimens

2.5 孔结构分形维数

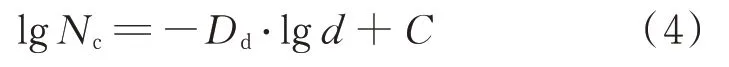

对混凝土孔结构的分形特征进行分析,可以有效地量化和比较掺入纤维后混凝土孔结构的复杂性.张金喜等[27]使用盒子尺寸来建立混凝土的孔结构分形模型,即假设混凝土中被测孔的形状都为规则的圆形,则硬化混凝土孔结构分析仪将根据设定的圆度来测定混凝土中圆形孔的数量.根据盒子尺寸的定义,选择n个圆盒进行测量,这些盒子用来覆盖直径大于或等于di的孔.根据等面积原理,孔径大于或等于di的孔直接等效为孔径di的孔,得到孔径为di的等效孔数量Nci,最终将获得数据组(d1,Nc1),(d2,Nc2),(d3,Nc3),…,(di,Nci),…,(dn,Ncn).最后,将孔径和等效孔数量绘制在双对数坐标中,通过回归得到线性关系,对应的回归方程为:

式中:Nc为等效孔的数量;Dd为孔结构分形维数;d为孔径,μm;C为常数.

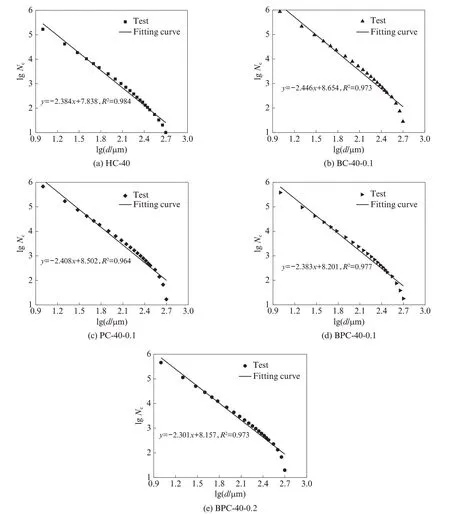

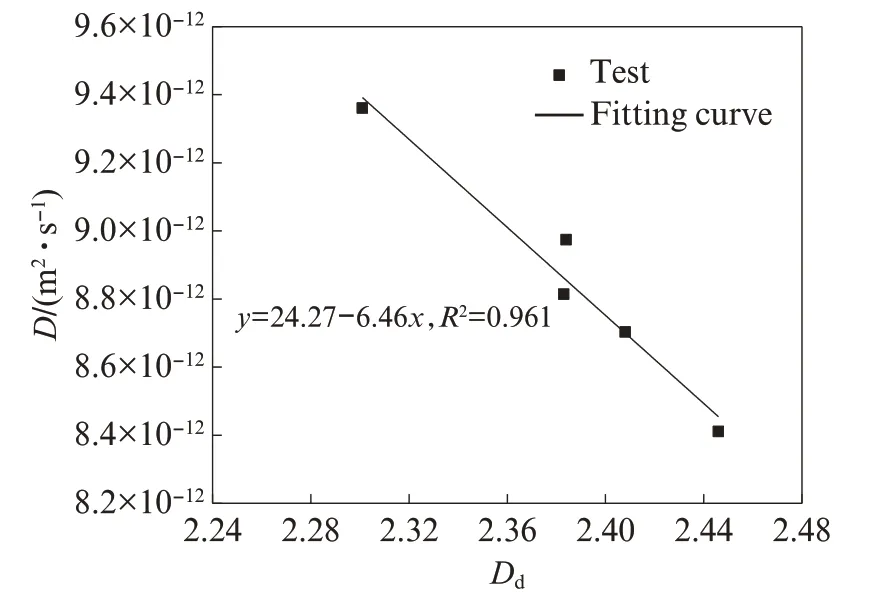

采用张金喜等的分形模型[27]计算各组试件的孔结构分形维数,结果见图8.图8显示的等效孔数量与孔径之间的相关性非常高,所有试件的R2都大于0.96.试件HC-40、BC-40-0.1、PC-40-0.1、BPC-40-0.1和BPC-40-0.2的分形维数分别为2.384、2.446、2.408、2.383和2.301.可以看出,玄武岩纤维和聚丙烯纤维单掺均使混凝土分形维数增大,而0.10%的混杂纤维对混凝土分形维数影响较小,0.20%的混杂纤维则减小了混凝土的分形维数.孔结构分形维数越大,表明混凝土孔隙率越低,孔隙表面越小,从而优化了孔结构[28].因此,0.10%的玄武岩纤维和聚丙烯纤维及二者混杂都能使混凝土的孔结构得到一定程度的优化,而0.20%的混杂纤维使混凝土的孔结构劣化.

图8 各组试件等效孔数量和孔径的双对数散点图Fig.8 Double logarithmic scatter plot of conversions number with pore and diameter of specimens

各组试件的孔结构分形维数与氯离子扩散系数之间的关系如图9所示.由图9可见,混凝土的孔结构分形维数与氯离子扩散系数之间为线性关系,且相关性较好,随着分形维数的增大,氯离子扩散系数降低.

图9 各组试件的分形维数与氯离子扩散系数之间的关系Fig.9 Relationship between fractal dimension and chloride diffusion coefficient of specimens

3 结论

(1)纤维种类、掺量和混杂形式对混凝土抗压强度产生正面和负面的影响.单掺0.10%的玄武岩纤维对混凝土抗压强度的提升最大,其28 d抗压强度增大10.38%.0.10%的混杂纤维对混凝土抗压强度的提升效果介于玄武岩纤维和聚丙烯纤维单掺之间,当混杂纤维掺量增大到0.20%时,混凝土的抗压强度降低.

(2)玄武岩/聚丙烯纤维增强混凝土(BPFRC)中同一深度处的氯离子含量随侵蚀龄期的增加而逐渐增大,侵蚀初期增长较快,后期增长较慢.当纤维掺量为0.10%时,玄武岩纤维对混凝土各个深度处的氯离子含量降低效应大于聚丙烯纤维,二者混杂则使氯离子含量稍有降低,而掺入0.20%的混杂纤维将增大混凝土各个深度处的氯离子含量.

(3)BPFRC的表面氯离子含量随着侵蚀龄期逐渐增大而表现出明显的时间依赖性,可用幂函数模型来预测其表面氯离子含量随侵蚀龄期的变化规律.

(4)BPFRC的氯离子扩散系数随着侵蚀龄期的增大而降低.掺入0.10%玄武岩纤维的混凝土氯离子扩散系数最小,可使侵蚀180 d时的氯离子扩散系数减小10.56%;掺入0.20%混杂纤维将使混凝土180 d氯离子扩散系数增大2.23%.

(5)BPFRC的孔结构表现出明显的分形特征,分形维数在2.301~2.446范围内.单掺0.10%的玄武岩纤维和聚丙烯纤维增大了孔结构分形维数,0.10%的混杂纤维对孔结构分形维数的影响较小,0.20%的混杂纤维则减小了孔结构分形维数.BPFRC的孔结构分形维数与氯离子扩散系数之间有很好的正相关性.