用重选—磁选—反浮选法回收鞍山某尾矿中的铁

2022-01-25马崇振

马崇振

长沙矿冶研究院有限责任公司,湖南 长沙 410012

近两年,我国铁精矿年产量均超过1亿t,铁矿石资源对外依存度高达80%以上,既表明我国对铁矿石的市场需求巨大,以满足国民经济建设的高速发展,又说明我国铁矿资源的紧缺,严重依赖于国外铁矿资源。据中国钢铁新闻网报道,近两年,进口铁矿石价格不断突破历史新高,一方面蚕食我国钢铁行业供给侧结构性改革成果;另一方面由于地缘政治的原因,铁矿石也成为威胁我国战略资源安全的痛点,易受制于人。为此,加强国内铁矿石资源保障迫在眉睫。2021年两会期间,多位钢铁行业政协委员提出加大国内铁矿石资源开发力度的建议,加快科研攻关,提升国内铁矿的竞争力。其中,如何高效再回收铁尾矿中的铁是保障我国对铁原料供应的途径之一。

随着国民经济的快速发展,铁矿资源得到了报复性开发,开发利用过程中产生的尾矿量指数级倍增。据有关部门统计,我国铁尾矿量已近80亿t,并且以5亿t/a的速度增长[1-3]。矿产开发中产生的尾矿既是矿山的固体废弃物,也是一种宝贵的资源[4]。以我国最重要的铁矿类型和开采较为广泛的鞍山式铁矿石为例,鞍山式铁矿的分选主要采用阶段磨矿阶段分选、磁(重)选—浮选联合工艺,在得到铁精矿的同时,产生了大量的铁尾矿,尾矿中的铁品位一般在15%左右,但尾矿中铁的损失率存在很大差异,最低为19%,最高高达40%,因此如何有效地回收尾矿中的铁矿资源成为选矿工作者研究的热点[5-10]。

李亦然等[11]针对云南某铁矿中铁的回收采用选择性分散絮凝—磁选工艺,获得的精矿指标为铁品位59.63%、回收率为50.41%;王威等人[12]针对某尾矿中铁矿物主要是褐铁矿开展了还原焙烧试验,经磁化焙烧后一段磁选就可得到铁品位88.90%和回收率为93.14%的铁精矿;袁致涛等[13]分析本钢集团马耳岭选矿厂尾矿,发现尾矿中的铁矿物为磁铁矿、赤褐铁矿和硅酸铁,含量分别为1.10%、1.30%和5.37%,经强磁预富集抛尾—细磨—三次弱磁选后,可获得精矿铁品位为51.39%,磁性铁回收率81.89%的良好指标。因此针对不同铁尾矿开展铁的赋存状态研究,制定出合理的回收工艺,决定了尾矿中铁再回收的潜力及经济价值,对保障国内铁的需求有重要意义。

本文以某鞍山式铁尾矿为研究对象,利用一系列检测手段探明其矿石性质,制订选矿工艺流程并进行试验研究,为合理回收该尾矿中的铁元素提供依据和参考。

1 给矿性质

1.1 给矿多元素分析及X射线衍射分析

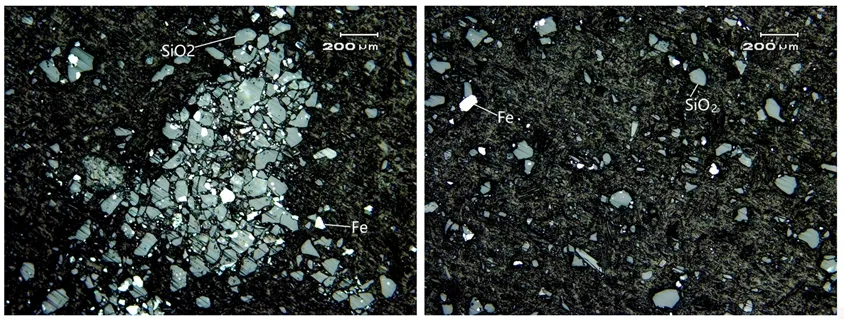

鞍山某铁尾矿(以下简称给矿)多元素分析、XRD分析和扫描电镜分析结果分别见表1、图1和图2。

表1 给矿多元素分析结果 /%

图1 给矿XRD图谱

图2 给矿镜下观察结果

从给矿的化学多元素分析和XRD图谱可以看出,试验矿样中的铁矿物主要为赤铁矿(如图2右)和磁铁矿(如图2左),脉石矿物以石英为主,S和P等有害杂质含量较少。

通过扫描电镜镜下观察发现,给矿粒度较细,-0.10 mm粒级占91.2%,石英粒度明显比其他矿物偏大;铁矿物解离度接近90%,因此暂时不考虑增加磨矿作业。另外还有少许贫连生体颗粒和包裹体存在。

2 试验方法

采用重选—磁选—反浮选联合流程处理选矿厂铁尾矿,即先用重选获得部分合格铁精矿,并抛出合格尾矿;对重选中矿进行磁选,以预选抛除尾矿;最后对磁选精矿进行反浮选,以达到提铁降硅效果[14]。各个阶段具体流程如下:

重选工序使用φ1200螺旋溜槽[15],所得精矿为最终精矿,所得中矿进入磁选进行选别,所得尾矿直接抛出。

磁选工序均采用弱磁选—强磁选联合流程,弱磁选采用湿式筒式弱磁选机,强磁选采用立环脉动高梯度磁选机,磁选工序所得混合磁选精矿作为浮选作业的给矿,所得尾矿并入综合尾矿中[16]。

浮选工序采用的是阴离子反浮选流程,使用的设备是实验室型单槽浮选机,矿浆温度为常温。

3 试验结果及讨论

3.1 重选试验

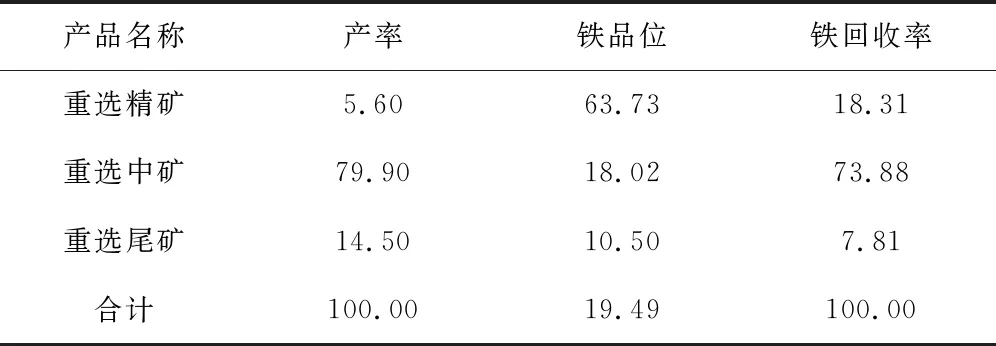

重选试验采用一次粗选一次精选(螺旋溜槽)流程,试验流程和试验结果分别见图3与表2[15]。

表2 重选试验结果 /%

图3 重选试验流程

从试验结果可以看出,给矿经过重选,可得到产率为5.60%、铁品位为63.73%、铁回收率为18.31%的重选精矿,同时还可预先抛除铁品位10.50%、产率为14.50%的尾矿,重选中矿进入磁选工序提纯。

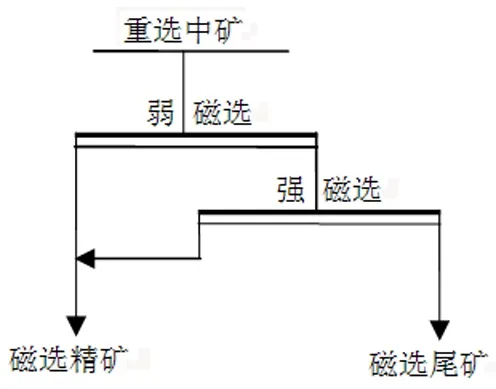

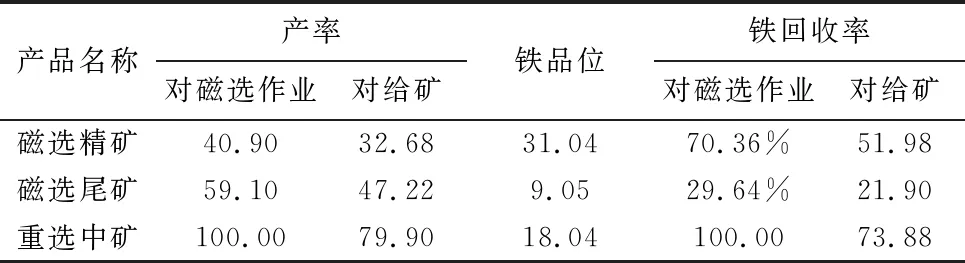

3.2 磁选试验

采用磁选对重选中矿进行预先提纯。根据前期探索试验,初步确定采用弱磁选—强磁选联合流程,矿浆固体质量浓度30%。弱磁选磁场磁感应强度为119.37 kA/m,强磁选磁场磁感应强度为477.48 kA/m,试验流程和试验结果分别见图4与表3。

图4 磁选试验流程

表3 磁选试验结果 /%

由表3可知,经过两段磁选可得到产率为40.90%、铁品位为31.04%、铁回收率为70.36%的磁精矿,同时甩出铁品位9.05%、产率为59.10%的尾矿,综上可知,磁选流程提铁降杂效果显著。

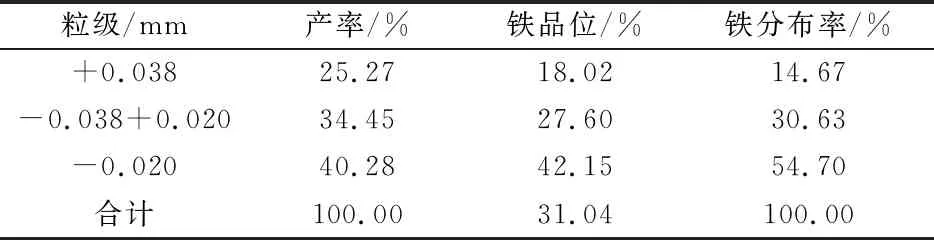

磁选精矿筛析结果见表4。

表4 磁选精矿筛析结果

由表4结果可以看出,精矿中-0.038 mm粒级占74.73%,此部分铁分布率高达85.37%。对这部分铁金属的回收将是后续作业的重点。由于粒度较细,磁选容易夹杂,难以将品位提高至很高的水平,因此采用浮选。

3.3 浮选试验

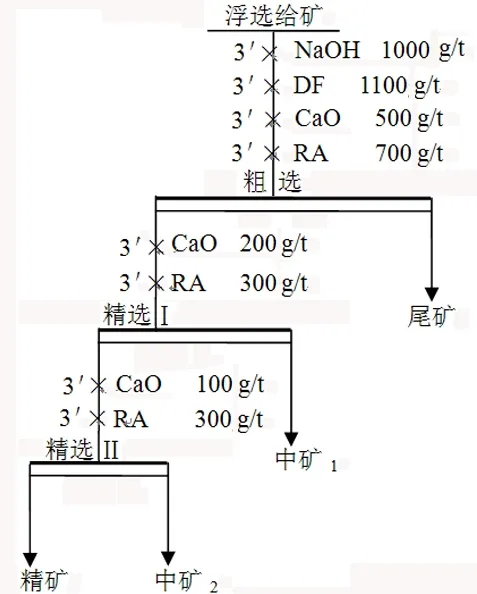

将前序磁选作业获得的精矿作为浮选给矿[16],入选铁品位为31.04%。此时脉石矿物主要是石英,而反浮选是有效的方法。因此采用反浮选工艺提高精矿铁品位。

3.3.1 浮选探索试验

铁矿阴离子反浮选的药剂制度如图5所示,其中NaOH为pH值调整剂,pH值控制在11.5左右,铁矿物的抑制剂为淀粉(DF),用量为1 100 g/t,石英等硅酸盐矿物的活化剂为CaO,用量为500 g/t;捕收剂级采用RA系列,是以脂肪酸及石油化工副产品等为原料制得,用这种改性阴离子捕收剂捕收被CaO活化的石英等硅酸盐脉石矿物,其用量为700 g/t。

首先开展探索试验,流程见图5,试验结果如表5。

图5 浮选探索试验流程

表5 浮选探索试验结果 /%

由表5可知,经过一次粗选二次精选浮选作业,可得产率为30.05%、铁品位为63.07%、铁回收率为61.05%的浮选精矿;浮选尾矿铁品位只有14.60%,暂时不考虑增加扫选。从精矿指标初步判断,通过后续进一步优化,可以获得Fe品位63%的铁精矿。

3.3.2 粗选条件试验

为了获得更优的工艺参数,在探索试验的基础上,我们又开展了浮选粗选条件优化试验。粗选流程如图6所示。

图6 粗选条件试验流程

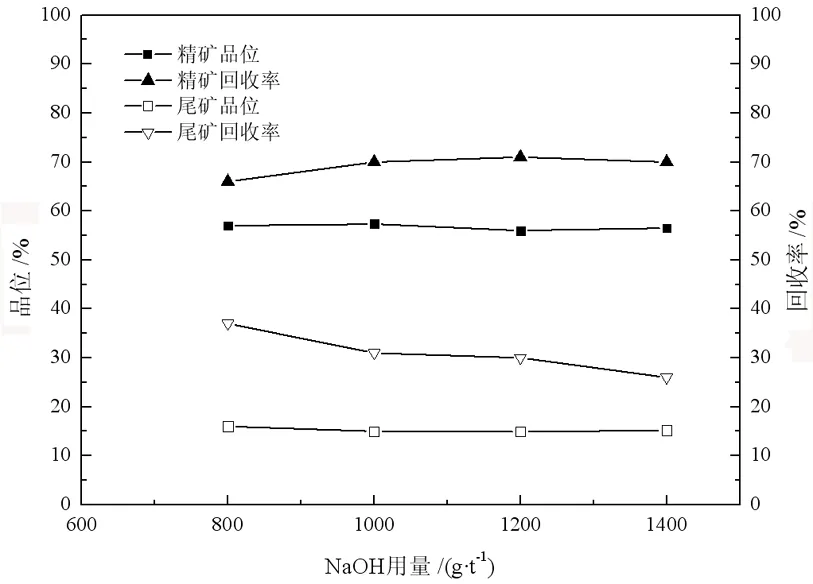

(1)NaOH用量试验

首先固定DF用量为1 100 g/t、CaO用量为500 g/t、RA用量为700 g/t等条件不变,对NaOH用量进行优化试验[1,10,16,17]。试验结果如图7所示。

图7 NaOH用量试验结果

从图7可以看出,当NaOH用量为1 000 g/t时,所得精矿的铁回收率稍低,但铁品位却最高(57.33%),尾矿铁品位较低。不难看出,NaOH用量1 000 g/t较为合适,对矿浆pH进行检测,此时pH为10.9。

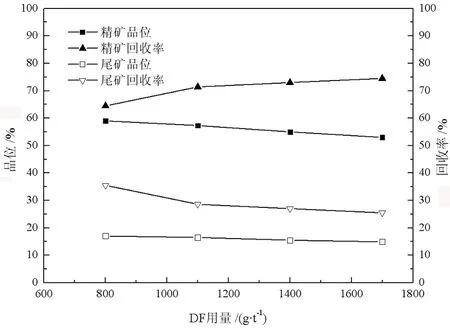

(2) DF用量试验

DF用量试验,固定NaOH用量为1 000 g/t、CaO用量为500 g/t、RA用量为700 g/t[18],所得指标如图8所示。

图8 DF用量试验结果

从图8可以发现,随着DF用量的增加,精矿的铁回收率上升,精矿的铁品位呈下降趋势。当DF用量为1 100 g/t时,所得精矿的铁品位较高,铁回收率为71.47%,综合考虑精矿铁品位和回收率,DF用量1 100 g/t较为适宜。

(3) CaO用量试验

CaO用量试验是在NaOH用量为1 000 g/t、DF用量为1 100 g/t、RA用量为700 g/t条件下进行的[19]。试验结果见图9。

图9 CaO用量试验结果

从图9中可以看出,氧化钙用量对精矿产率和铁品位均有影响。当氧化钙用量为600 g/t时,精矿的铁品位为56.56%,铁回收率最高(73.08%),而尾矿的铁品位只有14.24%,所以氧化钙的适宜用量为600 g/t。

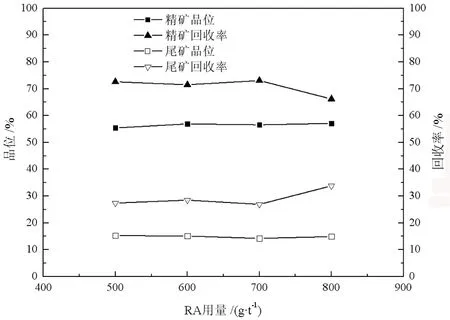

(4) 捕收剂RA用量的试验

固定NaOH用量为1 000 g/t、DF用量为1 100 g/t、CaO用量为600 g/t,开展浮选捕收剂RA的适宜用量试验[17]。试验结果如图10所示。

图10 RA用量试验结果

从图10可以看出,当RA用量逐渐增加时,铁回收率先增加,当RA用量为700 g/t时,铁回收率为最高,精矿铁品位为56.56%。综合考虑精矿铁品位和回收率,初步确定浮选粗选捕收剂RA的用量为700 g/t。

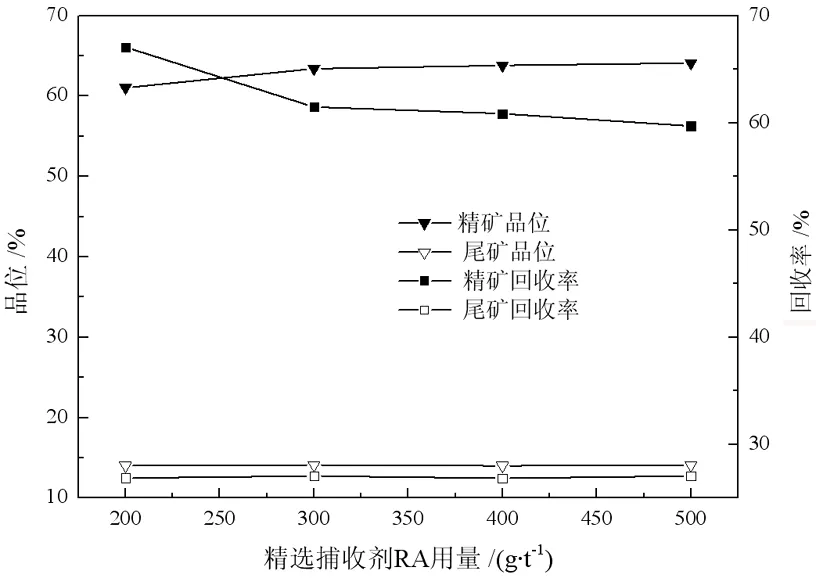

3.3.3 精选捕收剂用量试验

固定NaOH用量为1 000 g/t、DF用量为1 100 g/t、CaO用量为600 g/t、RA用量为700 g/t的条件,进行粗选,然后对粗选精矿进行精选的捕收剂试验,结果如图11所示。

图11 精选捕收剂RA用量试验结果

从图11可以看出,当精选捕收剂RA的用量为400 g/t时,所得精矿铁品位较高(63.82%),此时铁回收率为60.87%。当精选捕收剂RA用量超过400 g/t以后,随着精选捕收剂用量的增加,精矿铁回收率开始明显下降,继续增加药剂用量,既增加药剂成本,也造成精矿铁回收率降低[1]。由此可见,反浮选精选捕收剂RA用量400 g/t为宜。

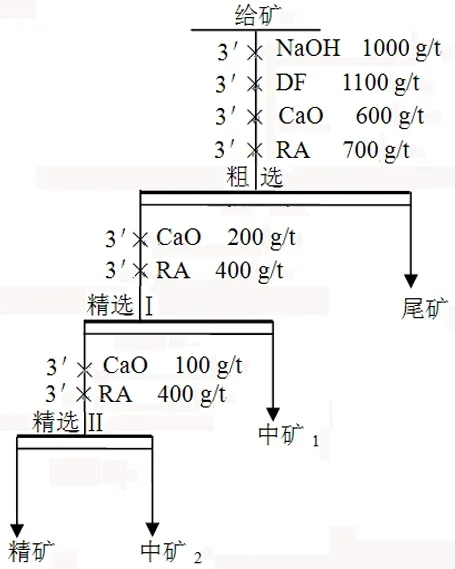

3.3.4 浮选开路试验

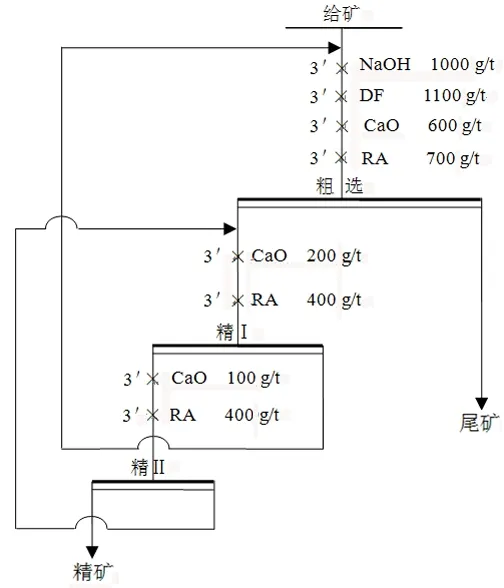

在前期探索试验和条件试验的基础上,开路试验采用一次粗选二次精选流程,浮选开路试验所用流程(药剂制度)及试验结果分别见图12和表6[14]。

图12 开路试验流程

表6 开路试验指标 /%

从表6可以看出,开路浮选流程可以获得产率为29.70%、铁品位为63.80%、铁回收率为61.05%的铁精矿。由此可见,采用一次粗选二次精选反浮选选铁流程,可以获得较满意的指标。

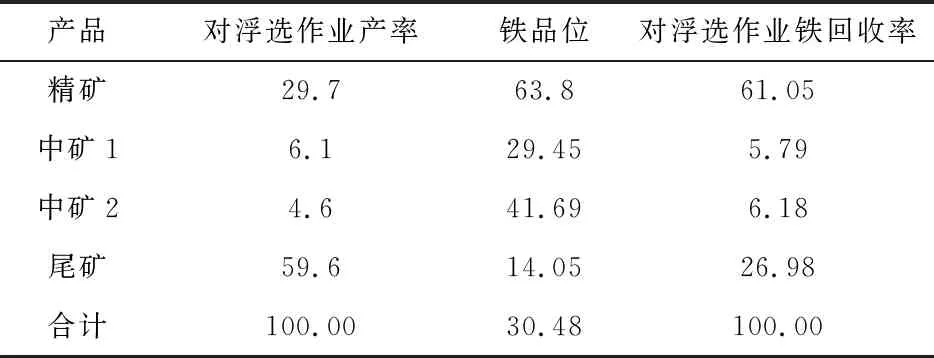

3.3.5 浮选闭路试验

在上述条件试验和开路试验基础上,为了进一步验证开路试验的指标准确性和可重复性,本文又进行了浮选全流程闭路试验,采用一次粗选二次精选反浮选、中矿顺序返回的闭路流程,如图13所示,浮选全流程闭路的试验结果见表7。

图13 浮选闭路试验流程

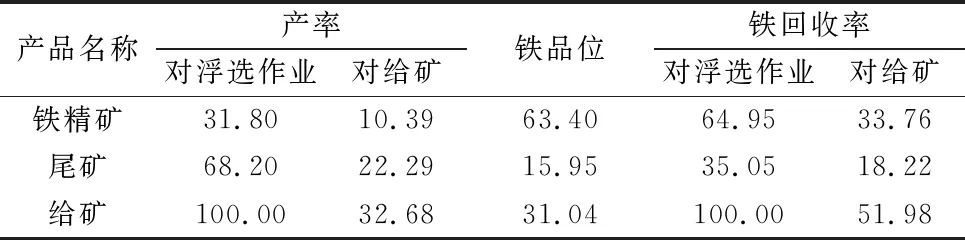

表7 浮选闭路试验技术指标 /%

由表7可知,浮选闭路试验结果较为满意,获得了铁品位为63.40%、对给矿铁回收率为33.76%的合格精矿。

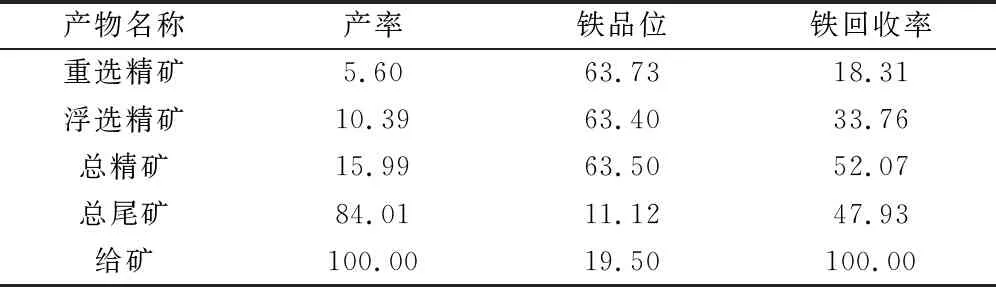

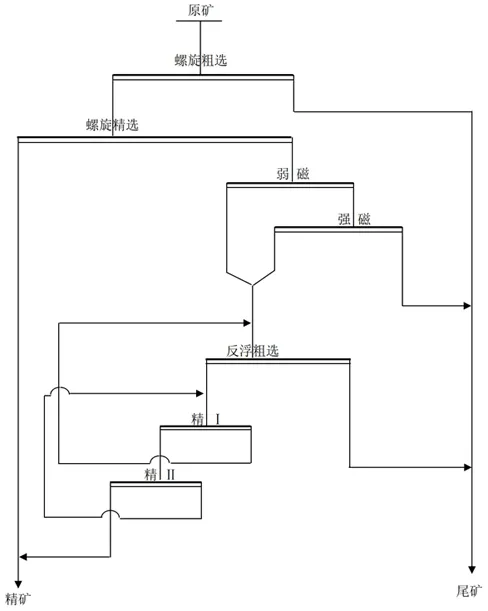

3.4 推荐的工艺流程

针对鞍山某铁尾矿中铁的回收问题,结合铁尾矿的工艺矿物学性质,本文确定了重磁浮联合工艺即螺旋溜槽重选、强磁预富集和阴离子反浮选,实现对铁尾矿中铁的有效回收,各个阶段试验结果见表8所示,并最终制订出了该铁尾矿回收铁的适宜工艺流程。结果显示,采用螺旋溜槽—磁选—反浮选联合工艺可以获得产率15.99%、铁含量为63.50%、回收率为52.07%的铁精矿,基本达到了对该铁尾矿中铁元素有效回收的目的。

表8 重选—磁选—反浮选的选别指标 /%

根据实验室选铁试验流程及相关试验结果,推荐的该鞍山式铁尾矿综合回收工艺流程如图14所示[1]。

图14 推荐的工艺流程

4 结论

(1)给矿多元素分析、X射线衍射分析和扫描电镜分析结果表明,矿样中的铁矿物主要是磁铁矿和赤(褐)铁矿,脉石矿物主要为石英,S和P等有害杂质含量较少。

(2)该鞍山式铁尾矿经重选—磁选联合工艺分选,可以得到产率为5.60%、铁品位为63.73%、铁回收率为18.31%的重选精矿;同时获得铁品位为31.04%的磁选粗精矿,基本可以满足反浮选给矿的要求。

(3)在浮选给矿铁品位为31.04%的情况下,采用现场生产使用的浮选药剂制度,经过一次粗选二次精选反浮选流程,获得了作业产率为31.8%、铁品位为63.40%、铁作业回收率为64.95%的合格浮选铁精矿,指标较为满意。

(4)本研究确定的螺旋溜槽—磁选—阴离子反浮选联合工艺流程,当给矿铁品位为19.51%时,可得到产率为15.99%、铁品位为63.5%、铁回收率为52.07%的铁精矿。本研究成果为合理回收该尾矿中的有价元素的提供了试验依据,也为鞍本地区类似铁矿石选矿厂尾矿的综合利用提供了参考。