沙河渡槽侧墙内侧表面裂缝成因分析及温控防裂措施研究

2022-01-24解凌飞黄桂林

解凌飞,黄桂林,李 德,张 兵

(湖北省水利水电规划勘测设计院,武汉 430064)

0 引 言

鄂北地区水资源配置工程枣阳段沙河渡槽槽身段长1 350 m,每跨长30 m,共45跨,规模排在全国同类工程前列。渡槽工程建筑物级别为2 级,槽身混凝土为C50W8F150 高强度等级混凝土,采用现浇施工,单槽槽身分两仓浇筑。槽身净宽5.8 m,侧墙净高4.6 m,侧墙厚0.5 m,底板厚0.4 m,底肋宽0.4 m,高0.8 m,侧肋宽0.4 m,高0.6 m,底肋、侧肋间距均为2.32 m,空槽重量约1 115 t。

沙河渡槽槽身第1跨于2017年11月开始施工,至2018年4月共计完成8跨槽身。浇筑完成拆模后发现在槽身的侧墙部位均存在裂缝,其中某跨裂缝多达24条。通过检测发现裂缝为有规律的斜纹状,裂缝平均长度为2.17 m,平均缝宽为0.12 mm,平均深度为47 mm。绝大多数裂缝分布在墙体内侧表面第2 条肋~第12 条肋之间每相邻两肋的约1∕3 处~2∕3 处,距间歇面10~70 cm 向高度方向发展,形成“上不着顶,下不着底”的裂缝分布,大多数裂缝两头尖、中间宽。在此阶段,模板支架尚未拆除,也未出现位移,预应力尚未张拉,结构基本处于静卧状态,因而基本可以排除重力受荷与不均匀沉降导致的裂缝。

渡槽为薄壁混凝土结构,长度方向尺寸远大于壁厚,其温度场和温度应力变化规律与大体积混凝土结构对应的变化规律相比差异较大[1]。渡槽一般采用高强度等级混凝土,早期发热量大,易造成较大的混凝土内外温差。且槽身一般分两仓浇筑,两仓之间的间歇期较长,第二仓混凝土浇筑时就会受到第一仓混凝土的强约束作用,在混凝土内外温差及底板混凝土约束作用下,侧墙外表面会产生较大的温度拉应力[2],特别在冬季外界气温较低时很容易产生裂缝[3]。本文采用ANSYS 有限元软件仿真计算分析沙河渡槽侧墙内侧裂缝产生的原因,提出对应的温控措施并验证其合理性,从而避免后续槽身温度裂缝的产生。

1 基本计算原理

1.1 温度场计算原理

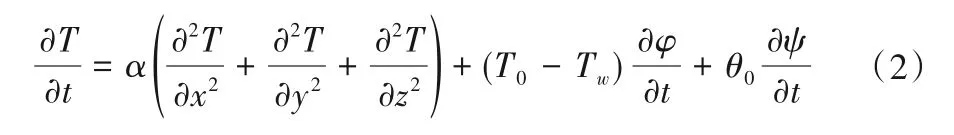

根据热量平衡原理,对于均匀的各向同性的具有内部热源的混凝土,不稳定温度场T(x,y,z,t)满足下列热传导微分方程[4]:

水管冷却采用朱伯芳院士提出的混凝土等效热传导方程[5]:

式中:T0为混凝土初始温度;Tw为冷却水进口水温;θ0为最终绝热温升;φ为与水管长度、间距及水化热绝热温升散发速度有关的函数;Ψ为水化热残留系数。

设θ1=(T0- Tw)∅+ θ0Ψ,则式(2)可变为:

式(3)与式(1)表达方式完全一致,有限元计算时只要用θ1代替θ即可。

1.2 温度徐变应力计算原理

各时段温度徐变应力计算平衡方程为[4]:

式中:[K]为刚度矩阵;{ΔPn}L为外荷载引起的节点荷载增量;{ΔPn}C为徐变引起的节点荷载增量;{ΔPn}T为变温引起的节点荷载增量;{ΔPn}O为混凝土自生体积变形引起的节点荷载增量;{ΔPn}S为混凝土干缩引起的节点荷载增量,暂未考虑。

1.3 仿真计算程序

混凝土温度变化是一个热传递问题,用有限元法求解温度场容易与计算应力的有限单元法程序配套,将温度场、应力场和徐变变形三者在一个统一的程序计算中,仿真应力计算中可考虑混凝土温度、徐变、水压、自重、自生体积变形和干缩变形等的作用。在ANSYS 大型有限元软件的平台上二次开发编制了计算大体积混凝土结构温度场与应力场的计算程序(图1),在一套网格内用有限元法求解温度场、应力场,该程序已经运用到了多个工程的温控仿真中[6-8]。

图1 大体积混凝土温度场及温度应力仿真计算流程图

2 裂缝成因分析及温控防裂措施验证

2.1 基本计算资料

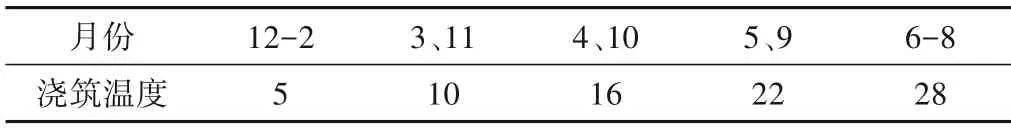

槽身混凝土采用P.MH42.5 水泥拌制的C50W8F150 高强度等级混凝土。采用现浇施工,根据现场施工条件,拟对单槽槽身分两仓浇筑(不含二期混凝土),第一仓浇筑纵横肋梁、底板混凝土及0.8 m 侧墙墙身混凝土(底部倒角上0.3 m 侧墙墙身),第二仓浇筑侧墙槽身、人行道板及顶部拉梁(共3.8 m 高)。第一仓与第二仓浇筑间歇期为10 d。槽身混凝土浇筑温度见表1。

表1 槽身混凝土浇筑温度 ℃

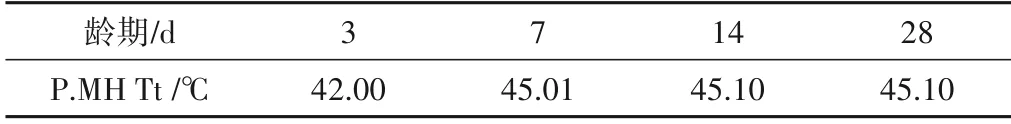

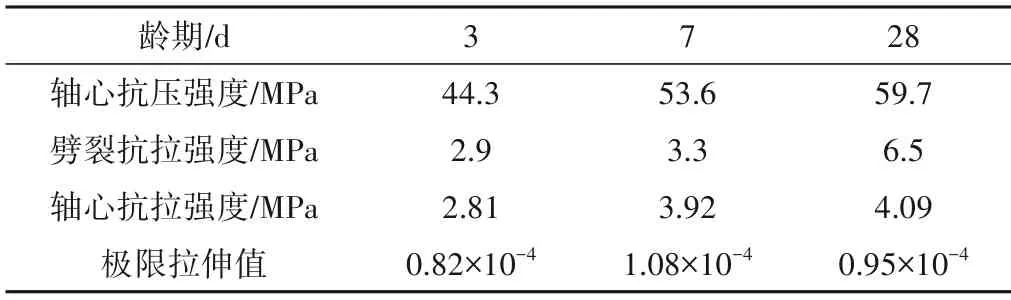

混凝土的热传导系数为240 kJ∕(d·℃·m),比热0.98 kJ∕(kg·℃),表面放热系数2 016 kJ∕(d·℃·m2),热膨胀系数0.8×10-5∕℃,绝热温升见表2。混凝土力学性能试验结果见表3。

表2 混凝土绝热温升

表3 C50W8F150混凝土配合比力学性能检测结果

混凝土弹性模量参照《水工混凝土结构设计规范》(SL191-2008)关于大体积混凝土的弹性模量拟合公式计算。

式中:E(τ)为混凝土弹性模量,GPa;E0为混凝土最终弹性模量(取34.50 GPa);τ 为混凝土龄期,d;A、B 为拟合系数,其中:A=0.40、B=0.60。

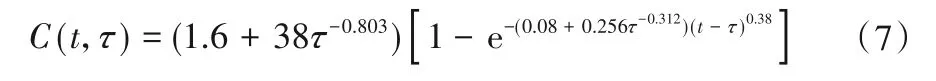

混凝土的任意龄期徐变C(t,τ)拟按下式计算:

式中:t为龄期;τ为徐变试验的混凝土加荷龄期。

2.2 温度及温度应力控制标准

上下层容许温差[9]:混凝土分层在老混凝土面上浇筑新混凝土时,应控制新老混凝土之间的温差,上下层混凝土容许温差一般为15~20 ℃。

内外容许温差:内外温差控制在20 ℃以下。

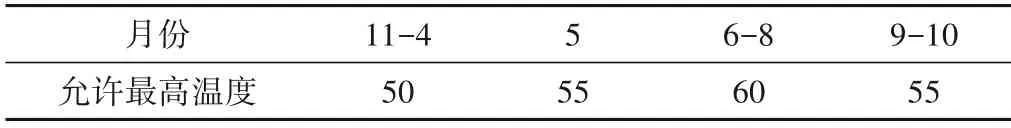

混凝土内部允许最高温度:根据现场施工环境拟定槽身混凝土最高温度控制指标表,见表4。

表4 槽身混凝土最高温度控制指标表 ℃

温度应力控制标准(或抗裂安全系数)按下式确定:

式中:σ 为各种温差所产生的温度应力之和,MPa;εp为混凝土极限拉伸值(表3);Ec为混凝土弹性模量,MPa;Kf为抗裂安全系数,本工程渡槽为一级建筑物,取1.8。

根据表3 混凝土试验资料及上式,可以计算得到本工程C50混凝土各龄期下的温度应力允许值。

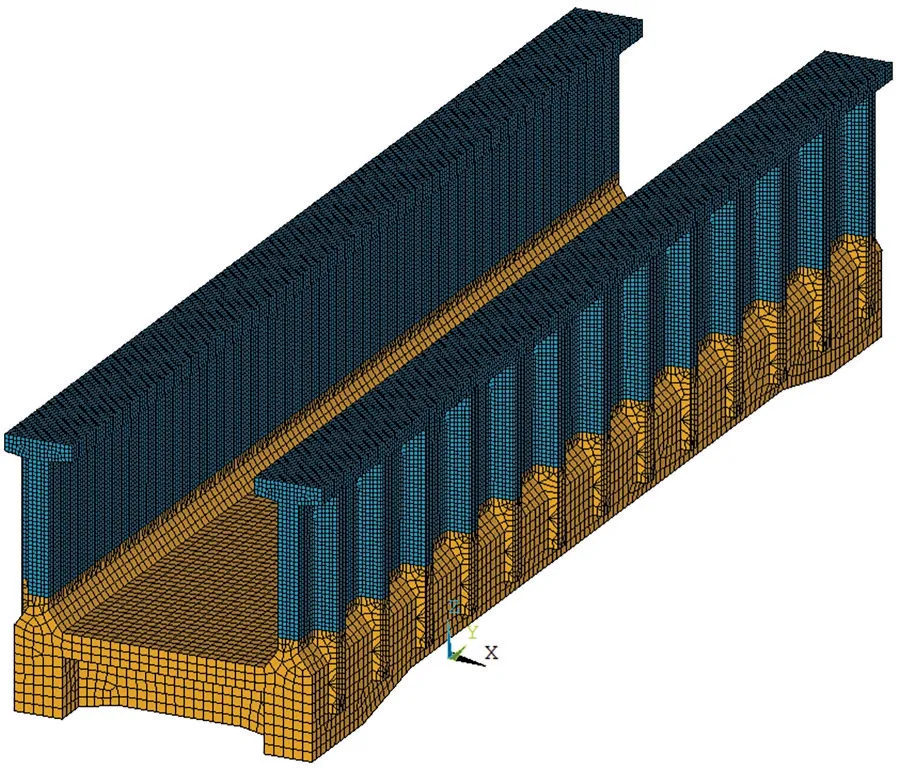

2.3 计算模型与计算工况

鄂北地区水资源配置工程采用BIM 技术正向设计[10,11],沙河渡槽采用Revit 软件建立三维参数化模型,然后导入ANSYS中划分有限元网格和仿真计算,三维有限元计算网格如图2 所示。计算采用六面体单元,由于侧墙裂缝产生时底板底面尚未拆模,温度应力计算时对渡槽底板底面进行全约束,其余表面为自由边界。由于裂缝出现时,顶部拉梁尚未浇筑,有限元模型中未考虑顶部拉梁。

图2 渡槽有限元网格

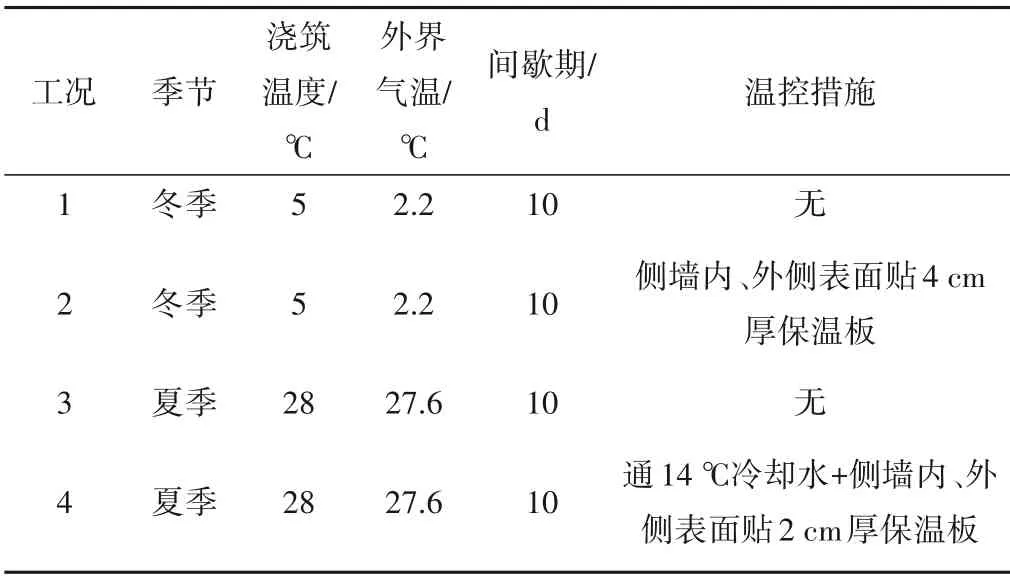

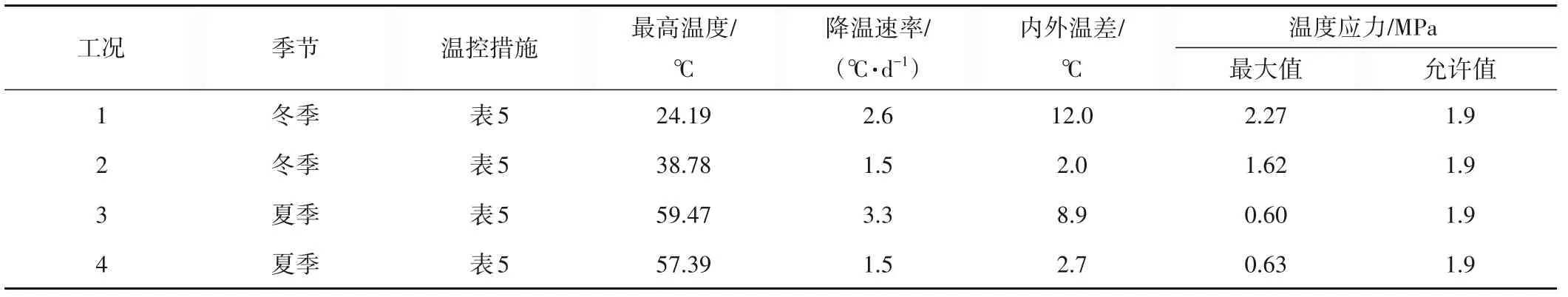

根据施工进度和边界条件计算渡槽温度场,在此基础上进行各时段的温度应力计算,据此评判混凝土的温度拉应力是否超出允许范围,计算采用的主要工况如表5。工况1和工况3为未采取温控措施的现状工况,工况2 和工况4 为对应采取温控措施后的工况。工况2 中保温材料选取4 cm 厚保温板,其等效表面放热系数为5.834 kJ∕(h·℃·m2)。工况4 冷却水管铅直向间距为1.0 m,冷却水流速为0.6 m∕s,保温材料选取2 cm 厚保温板,其等效表面放热系数为3.024 kJ∕(h·℃·m2)。

表5 计算工况

2.4 温度场仿真结果分析

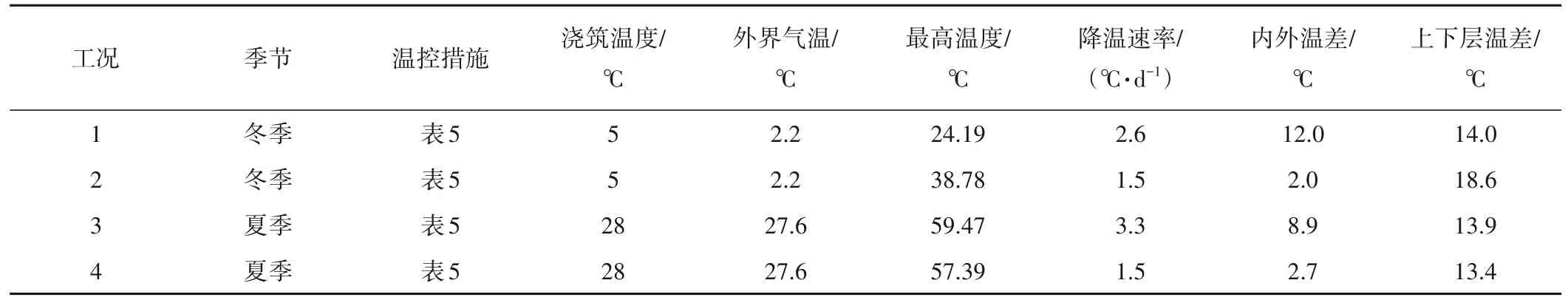

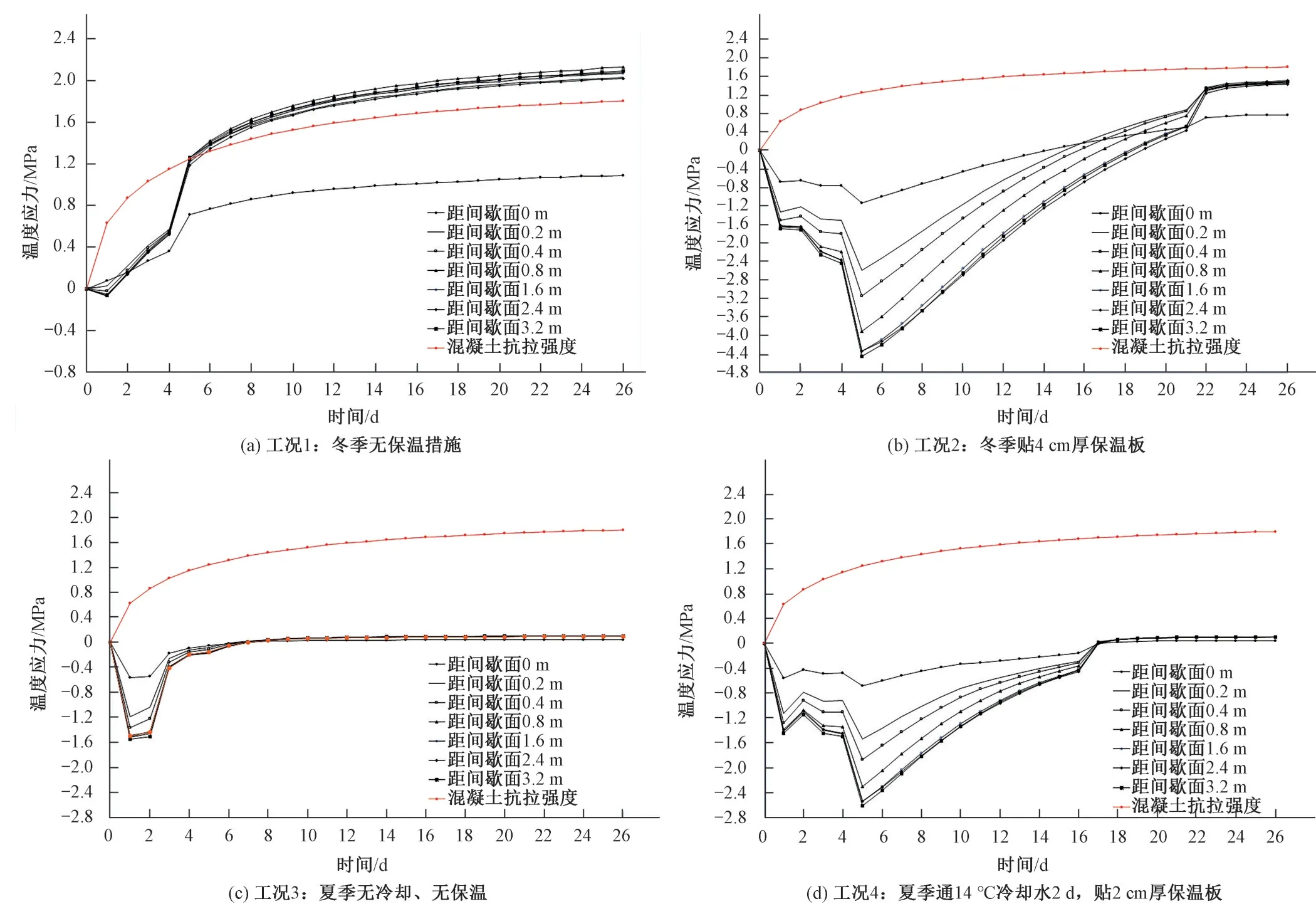

4种工况下渡槽跨中部位侧墙中心和内侧表面的温度历时曲线见图3,最高温度包络图见图4。表6 为槽身的最高温度、温差仿真计算结果摘要。

表6 渡槽侧墙温度场仿真结果摘要

槽身C50高强度等级混凝土中较大含量的胶凝材料在水化反应过程中释放出大量的热量,各工况下侧墙混凝土均在1 天左右就达到了最高温度(图3)。然后在外界空气的天然冷却下温度逐渐降低,而后随气温周期变化。

图3 各工况侧墙跨中部位温度过程线

工况1 槽身在冬季浇筑,侧墙无保温措施。渡槽侧墙混凝土内部最高温度为24.19 ℃[图4(a)],混凝土内部与外壁的温差最大可达到12 ℃。由于渡槽侧墙水流向尺寸较大,过大的内外温差极易在表面产生裂缝。浇筑后10 d 左右就达到稳定温度,平均降温速率约为2.6 ℃∕d。

工况2 在工况1 的基础上侧墙内、外侧表面采取贴4 cm 厚保温板的温控措施。渡槽侧墙混凝土内部最高温度为38.78 ℃[图4(b)],由于采取了保温措施,混凝土内部与外壁的温差仅为2 ℃,可见保温板对减小冬季槽身混凝土内外温差效果明显。然后在外界空气的天然冷却下温度逐渐降低,浇筑后24 d 左右达到稳定温度,平均降温速率约为1.5 ℃∕d,而后混凝土温度随气温变化。

工况3在夏季浇筑,侧墙无保温、冷却措施。渡槽侧墙混凝土内部最高温度为59.47 ℃[图4(c)],较接近允许最高温度值。在浇筑后的第3 d 左右侧墙内外温差达到最大值,为8.9 ℃。侧墙混凝土浇筑后10 d 左右达到稳定温度,平均降温速率约为3.3 ℃∕d。

工况4 在工况3 的基础上采取通14 ℃冷却水2 d,侧墙内、外侧表面采用2 cm 厚保温板的温控措施。通水冷却在混凝土浇筑后立即进行,其主要作用是削减最高温度峰值。计算得到渡槽侧墙混凝土内部最高温度为57.39 ℃[图4(d)],经过通水冷却削峰后,侧墙混凝土最高温度较工况3 的对应部位最高温度降低了2.08 ℃。侧墙混凝土内部与外壁的最大温差约为2.7 ℃,也远小于工况3 的最大温差。侧墙混凝土一般浇筑后20 d左右达到稳定温度,平均降温速率约为1.5 ℃∕d。

图4 各工况侧墙最高温度包络图(单位:℃)

由于水化热作用,渡槽侧墙温度迅速升高,混凝土从初温上升到最高温度,经历了一个较大幅度的初期温升过程。侧墙混凝土最高温度均出现在内部,由于侧墙外壁与空气接触,其温度要明显较内部混凝土低,冬季浇筑的工况尤其明显。最高温度与浇筑温度、浇筑季节、冷却方式有关,低温季节浇筑的混凝土的最高温度明显比高温季节浇筑的低。由于第一仓混凝土的影响,侧墙与第一仓混凝土接触的部位温度明显较侧墙上部的温度低。

因此,除了正常养护外,建议冬季浇筑的侧墙混凝土内、外侧表面贴4 cm 厚保温板,保温时间15 d 以上,混凝土降温速率不宜超过1.5 ℃∕d,拆模时如遇寒潮、气温骤降时适当延长拆模时间。建议夏季浇筑的侧墙混凝土内、外侧表面贴2 cm 厚保温板以防止温度倒灌,并通冷却水2 d 削峰,混凝土降温速率不宜超过1.5 ℃∕d。

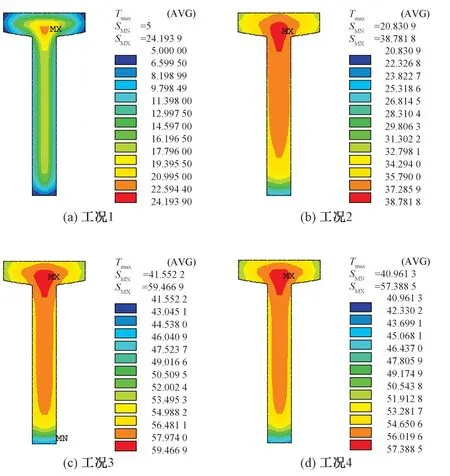

2.5 温度应力仿真结果分析

侧墙内侧表面典型部位水平向温度应力历时曲线见图5。渡槽侧墙混凝土浇筑初期因为温升膨胀作用,表现为压应力,在温度达到最大值后压应力开始减小,随后由于混凝土表面散热的作用,温度应力很快转为拉应力,且应力值随混凝土温度的逐渐下降而增大,在温度达到最小值时拉应力最大,而后基本随着气温变化,并以正弦波逐年衰减。

图5 各工况侧墙内侧表面典型部位水平向温度应力历时曲线

工况1 由于侧墙混凝土内部与外壁的温差达到12 ℃,在内外温差及底板混凝土约束作用下,侧墙混凝土表面温度应力迅速增大。在浇筑后5 d 左右,侧墙混凝土表面温度拉应力就超过了混凝土的抗拉强度。可见,冬季侧墙表面过大的内外温差、过快的降温速率及第一仓与第二仓间歇面处的强约束作用是导致侧墙内侧出现温度裂缝的主要原因。

工况2 在工况1 的基础上采取了保温措施,侧墙混凝土内外温差仅为2 ℃,侧墙内侧水平向应力在18 d 左右才由压应力转变为拉应力,此时混凝土相应龄期的抗拉强度已经较高,各高程水平拉应力均小于混凝土的抗拉强度,不会出现温度裂缝。

工况3侧墙混凝土内部与外壁的温差最大为2.9 ℃,降温速度约为3.3 ℃∕d,侧墙内侧表面混凝土在第6 天左右出现拉应力。虽然此时产生拉应力较小,但该龄期混凝土的抗拉强度也较小,如果遇到气温骤降,很有可能导致内外温差过大而产生超过混凝土抗拉强度的拉应力。

工况4 在工况3 的基础上通14 ℃冷却水2 d,侧墙内、外侧表面采用2 cm 厚保温板。侧墙混凝土内外温差最大约为2.7 ℃,降温速度约为1.5 ℃∕d,由于侧墙采用了保温板,混凝土在第17 d 左右才开始出现拉应力,此时混凝土的抗拉强度也得到充分发展。该工况的温控措施可以充分利用混凝土的徐变作用,侧墙混凝土的拉应力远小于相应龄期的抗拉强度,不会出现温度裂缝。

冬季浇筑的渡槽侧墙,由于内外温差、降温速率、间歇面的约束作用等综合产生的拉应力最大值均出现在间歇面以上的内侧表面。侧墙的外侧表面由13 条侧肋分割为14 个区域,由于侧墙侧肋的约束加强作用,侧墙外侧表面的温度应力要明显小于内侧表面的温度应力。侧墙的内侧表面尺寸较大,纵向长30 m,高3.3 m,变形时容易出现较大的拉应力,现场情况也表明出现裂缝的部位主要为渡槽侧墙内侧表面。

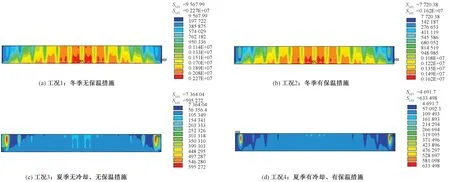

侧墙内侧表面水平向温度应力包络图见图6,水平向温度应力最大值见表7。计算结果表明,对于冬季浇筑的渡槽侧墙混凝土,在第2 条~12 条相邻两肋之间的内侧表面会产生较大的拉应力。工况1 未采取温控措施,其侧墙内侧表面拉应力超过了混凝土的抗拉强度,计算结果表明会产生温度裂缝,这与施工现场的裂缝分布情况相吻合。工况2 在工况1 的基础上采用了贴4 cm 厚保温板的温控措施,大大减小了内外温差,计算结果表明内侧表面的拉应力小于混凝土的抗拉强度,不会产生温度裂缝。对于夏季浇筑的渡槽侧墙混凝土,计算得到的内侧表面温度应力均未超过混凝土的抗拉强度,从减少最高温升、降低温降速率、控制内外温差的角度考虑,建议采用初期通冷却水2 d,表面贴2 cm厚保温板的温控措施。

图6 各工况侧墙内侧表面水平向温度应力包络图(单位:MPa)

表7 渡槽水平向温度应力最大值汇总

整体而言,渡槽侧墙混凝土高温度应力区主要为冬季浇筑的混凝土。因此,应严格控制施工期浇筑温度、低温季节的表面保温,以减小混凝土的水平向温度应力,控制侧墙内侧裂缝的产生。

3 结 论

(1)渡槽侧墙混凝土由于施工期过大的内外温差和过快的降温速率,以及间歇面处的强约束作用造成侧墙内侧表面产生水平向过大的温度拉应力是导致侧墙内侧表面开裂的主要原因。

(2)除了正常养护外,建议冬季浇筑的侧墙混凝土内、外侧表面贴4 cm 厚保温板,保温时间15 d 以上,混凝土降温速率不宜超过1.5 ℃∕d,并适当考虑温度筋加强,拆模时如遇寒潮、气温骤降时适当延长拆模时间。

(3)对于夏季高温季节浇筑的侧墙混凝土,建议对其内、外侧表面采取保温措施以防止温度倒灌,并通冷却水2 d 削峰,混凝土降温速率不宜超过1.5 ℃∕d,同时还要避免突然的暴晒。其他季节浇筑的侧墙混凝土温控措施可结合气温、施工条件,同时参照冬季、夏季的温控措施制定。

(4)本文分析了沙河渡槽侧墙内侧表面裂缝的成因,并提出了合理的温控措施。根据本文研究成果,现场有针对性地制定了温控措施,后续浇筑的37 跨渡槽均未再出现明显裂缝,为鄂北地区水资源配置工程如期通水创造了条件。 □