基于Plant Simulation的烟草柔性分拣系统仿真与优化

2022-01-24杨旭东李露莎

杨 姣,杨旭东,李露莎,刘 旭,周 林

(1.贵州大学 机械工程学院,贵州 贵阳 550025;2.贵州省烟草公司黔南州公司,贵州 黔南 558000)

0 引言

我国是卷烟大国,随着国家对烟草实施专卖专营管理制度,烟草行业已经成为我国财政的重要来源。近年来,异型卷烟以其包装的独特性、口味的多样化等特点深受消费者喜爱,其销售数量与日俱增。由于卷烟分拣的品规种类和数量不断增加,造成客户订单多呈现“多品规、少数量、多批次”的特点。在这些现实情况下,设计分拣系统效率最高、成本最低的最优方案成为在产品投入生产之前的重要问题。而很多企业的生产运作方案主要是靠经验设计,可能在实际运行中会发现产品设计缺陷、资源配置不合理等问题。所以借助Plant Simulation仿真软件,在虚拟环境中对生产的合理性和效率等进行仿真验证,为设计得到最优方案提供借鉴与参考。

1 Plant Simulation仿真

Plant Simulation是一款关于生产、物流和工程的系统仿真软件,具有面向对象、图像化和集成化等主要特点。它提供了大量可模拟现实物流环境中生产环节和设备的模型,且在模型中可直观和准确的显示系统情况,如整体生产效率、设备利用率、工人劳动程度和模型运行流畅度等。Plant Simulation仿真建模步骤一般为:首先进行系统调研,了解系统的运行状况和相关问题,从而确定好仿真目标;其次是建立仿真模型,从软件中找到能够代表现场设备的实体,根据现场实际情况设置好各个工位之间的关系,达到“一比一”贴合实际;再次是确定相关程序和参数,以保证仿真软件能够准确反映现场实际生产情况,之后验证仿真模型,若仿真模型不能够准确模拟现场情况,则重新检查和改进仿真模型,反之运行仿真模型;最后得到仿真结果后和现场数据相比较,若相差太大,可改变相关位置的程序和参数直至得到正确结果,反之直接输出。具体步骤如图1所示。

图1 仿真流程

2 仿真模型的分析与建立

2.1 分拣系统流程描述

目前现有的大部分物流配送中心都是集仓储和分拣于一体,而订单分拣则是烟草物流配送中心的核心环节,某烟草物流配送中心的订单分拣流程如图2所示。件烟通过辊道从密集仓储库中输送到货架,再由人工拆箱后上烟。根据订单分配策略,条烟从不同烟仓出烟到皮带机后,向前输送到达合单工位,然后与上层或下层条烟进行合单。条烟输送到打码位置时,激光打码器会根据烟草公司配发的编码在对应条烟上进行打码,再在码垛包装工位对条烟码垛和烟垛包装,最后贴标机对烟包信息进行贴标。主要的工序集中在条烟合单和包装位置,所以这些工位可能会存在瓶颈,从而影响分拣效率。

图2 系统简化流程

2.2 分拣系统仿真假设

由于仿真系统的内部环境和现场的不确定性,仿真模型运行时不可能和现场完全一致,我们只需要仿真出核心部分和环节,所以有必要对模型进行合理的假设:

(1)根据现场实际情况,将不同合单工位设备设置不同的可用性比率(Availability)和平均修复时间(MTTR),见表1。

表1 主要设备可用性比率

(2)除去作业中途吃饭、休息等时间,按照每天平均在线分拣作业8h计算。

(3)不考虑缺烟和条烟损坏的情况。

2.3 建立Plant Simulation仿真模型

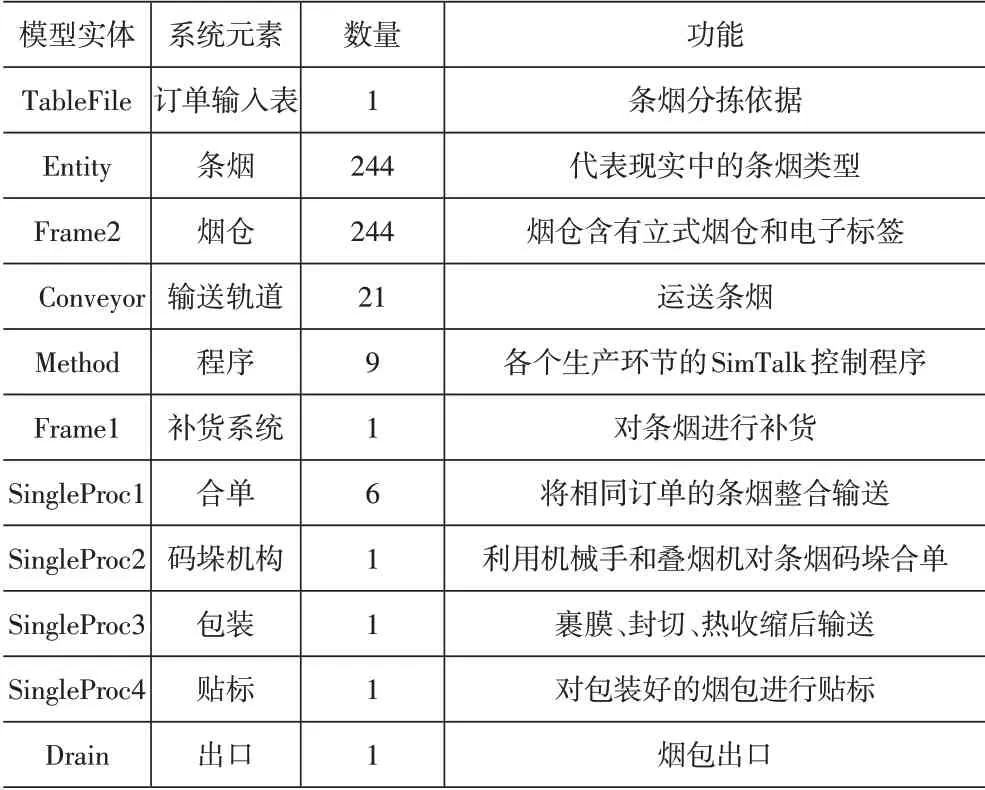

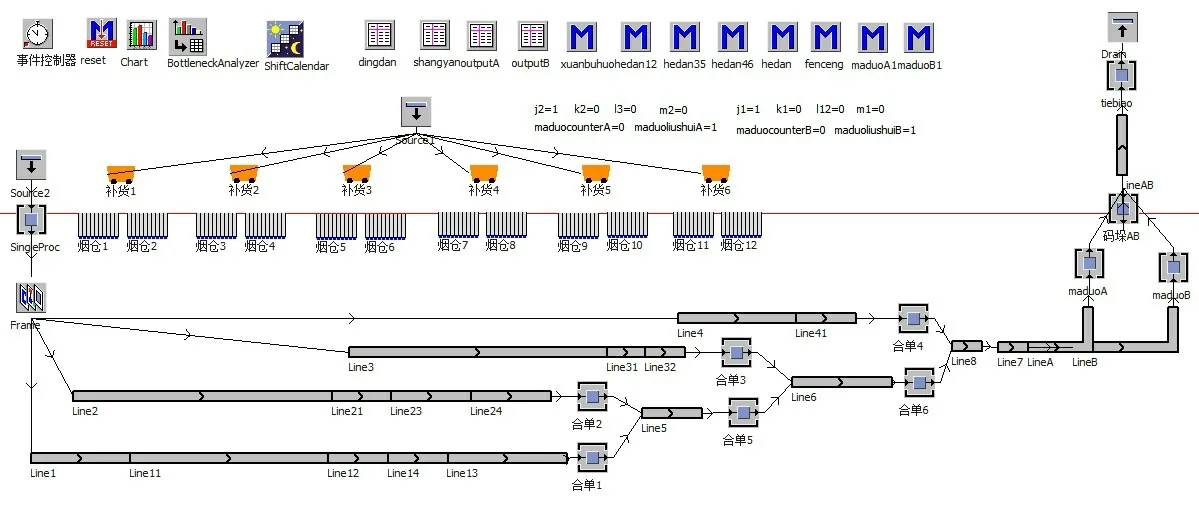

运用Plant Simulation仿真软件定义各个实体参数,建立实体之间的逻辑关系,部分模型实体设计见表2。此分拣系统中含有标烟、细支烟、类标烟和特异型烟等四种条烟类型,设置不同Entity实体参数来代表不同类型的卷烟。Plant Simulation模型中可以使用最常用的TableFile表来存储信息,将其作为物流对象的数据来源,这样编写的程序语句才可以通过使用系统标识或者自定义标识来读取表中某个单元格的数据。分拣系统模型定义的Dingdan表一次性生成了卷烟的MU类型、Number和Name以便控制烟仓出烟顺序,并根据Dingdan表在Frame中设置不同工位的Method程序,Conveyor皮带机速度设置为1.0m/s,得到的仿真模型如图3所示。

表2 模型实体设计表

图3 Plant Simulation系统仿真模型

此外,在实际生产中,条烟的出烟顺序、出烟间隔和订单间隔都是采用虚拟托盘技术进行控制,让每一条烟和每一订单之间都有一定的间隔,以防止条烟重叠。假设每一条烟占据一个宽度为d的MU小托盘,不同订单占据N个MU小托盘,所以一个订单的托盘距离D为:

当不同订单之间的间距为固定值l时,得到皮带机上前一订单首位MU小托盘和后一订单首位MU小托盘的距离为:

设皮带机速度为v,则不同订单之间的时间间隔t为:

在仿真模型中,虚拟托盘根据Dingdan表的顺序在皮带机上输送,当托盘上的MU属性和烟仓中实体条烟Name属性一致时,触发传感器后,对应的烟仓就会分拣出Dingdan表中MU所对应的Number数量,设计的虚拟托盘SimTalk算法语言如下:

var MudiHao:integer

var MudiMing:string

MudiMing:=copy(@.name,2,3)

MudiHao:=str_to_num(MudiMing)

count:=count+1;

if liu=0

liu:=@.liushuihao

else

if liu/=@.liushuihao

if Mudihao<61

@.move(line1)--判断条烟输送轨道

hedan1.entrancelocked:=true

liu:=@.liushuihao if count=zongshu[1,liushui]

liushui:=liushui+1

@.liushuihao:=zongshu[2,liushui]--计算同一订单

条烟总数

wait t--不同订单之间的间隔

hedan1.entrancelocked:=false

end

end

end

end

3 仿真结果分析

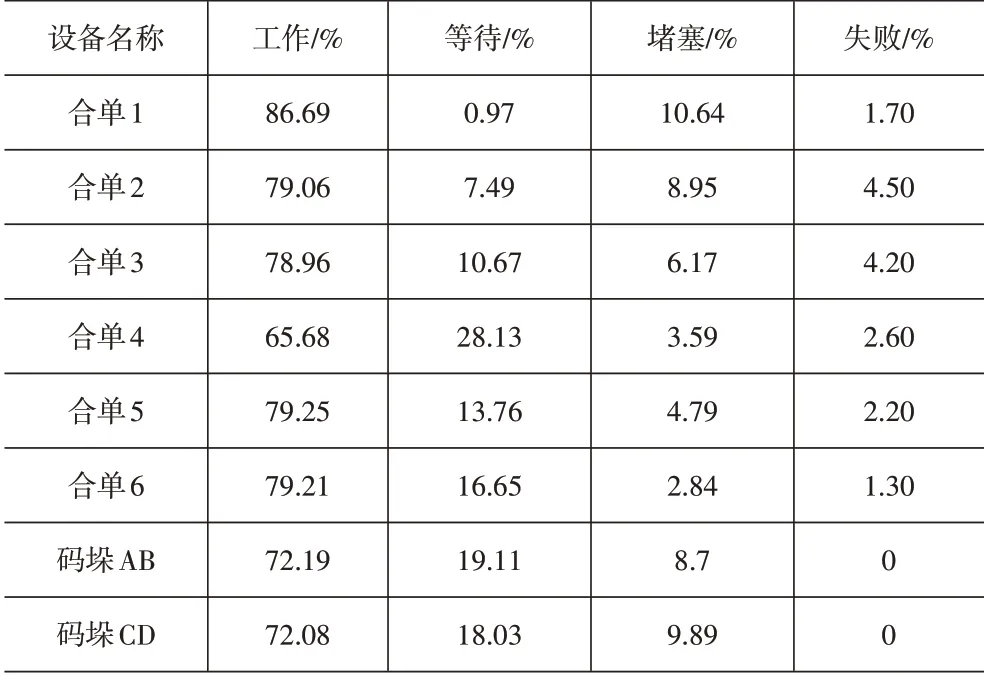

以某烟草物流配送中心某天订单数据进行仿真,不设置固定的仿真时间,直到当天订单仿真完成为止,只通过Event Controller仿真控制器设定仿真时速度,在仿真完成生产总量的情况下,从仿真软件的瓶颈分析器Bottleneck Analyzer中得到各个工位的工作情况,见表3。

表3 工位工作情况

由表3可知,在皮带机Line41和Line6合单处,即合单6工位堵塞情况最为严重,其堵塞率达到了45.41%,主要是由于四层子线的条烟都将在此进行合单后打码输送,所以设备利用率较低。类似情况下的前方三层子线合单5处的堵塞情况也较为严重,堵塞率达到39.66%。码垛AB是机械手和叠烟机共同码垛工位,除了存在堵塞情况外,还由于后方合单处堵塞严重而导致条烟输送设备空闲等待,相同订单条烟可能会被机械手和叠烟机分别进行码垛后再合单,所以会导致处理不及时而造成长时间的等待和堵塞,自身设备利用率较低,只有56.97%。所以可在多层子线合单容易造成堵塞处增加缓存区,以减少堵塞情况,而在码垛合单处可以考虑再增加一个码垛包装机和出口,减少因码垛合单不及时而造成的等待时间过长和堵塞情况。

4 仿真优化分析

4.1 确定缓存区容量的单因子多水平试验

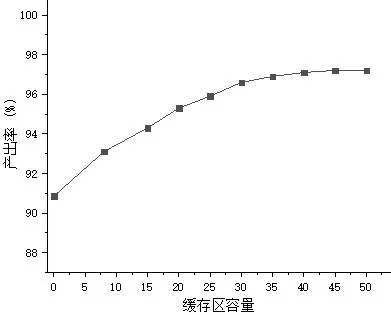

缓存区是前后相邻工位之间的纽带,在本次仿真模型中,首先采取在工位合单5和合单6后方增加缓存区的优化方法,但是缓存区的容量不能随意设置,容量过大容易造成前后设备等待时间过长,反之无用。所以利用试验设计的思想,首先明确试验指标、影响试验指标的影响因子和设计合适的试验方法,最后科学的分析结果。本次模型的仿真优化将产出率作为试验指标,缓存区容量大小作为影响因子,通过对不同影响因子进行仿真试验,得到仿真结果,从而选择最合适的缓存区容量配置。在仿真软件中的Experiment Manager模块中的Output Values中确定产出率为试验指标,Input Values中确定0、5、10、15、20、25、30、35、40、45、50等11个影响因子。利用相同订单数据,确定仿真时间为8h,点击RESET重置后开始仿真,得到的缓存区容量和产出率的关系如图4所示。

图4 缓存区容量对产出率的影响

由图4可以看出,当缓存区容量为0时,产出率最低,在缓存容量为0~15时产出率上升速率最快,随着缓存区容量增加到30,产出率趋于平稳,不会再有大幅度的增加。所以当缓存区容量选取小于30时,产出率并没有达到最高,没有最大化的利用缓存区的优势,所以不予考虑。而大于30时,虽然产出率还在增加,但是以极小幅度增加,并且缓存量过大会造成工位等待时间过长也会影响效率,所以选取30作为最优缓存容量。以下的仿真优化分析都是基于缓存区容量为最优进行分析。

4.2 添加缓存区和码垛工位优化分析

在异标合一包装机中一般标烟和细支烟是由叠烟机码垛,特异型烟经过机械手码垛,如果同一订单中含有不同类型的卷烟,则由不同码垛位码垛完成之后进行合单包装。且由于本次模型中含有标烟、细支烟、类标烟和特异型烟,会有部分订单会在码垛后的链板处进行合单,因此,机械手和叠烟机码垛处会产生等待时间和一定的堵塞情况。考虑增加一台异标合一包装机,即分别增加一个机械手和叠烟机码垛工位分担工作。基于增加缓存区和码垛工位进行仿真,利用相同订单数据,即相同总产量进行仿真,改进前后工位工作情况见表4,利用软件自带的Chart图可以直观地看到改进前后各个工位的资源占比信息情况,如图5所示。

表4 改进后工位工作情况

图5 各工位资源占比情况

从表4和图5可以直观看出,在工位Availability不变的情况下,各个工位的工作占比都有所增加,堵塞情况都得到了改善。且堵塞最为严重的工位合单6的设备工作率占比从38.71%上升到79.21%,堵塞率从45.41%下降到2.84%。由于打码后分层处采取动态分配原则,所以两码垛包装工位都不会产生长时间的等待和堵塞情况,最终分别处理了近似数量的条烟,工作运行状态几乎相同且良好,原来码垛工位的等待时间减少了6.96%,堵塞情况减少了8.26%,工作占比增加了15.22%,整体分拣系统的分拣情况都得到了良好的改善。

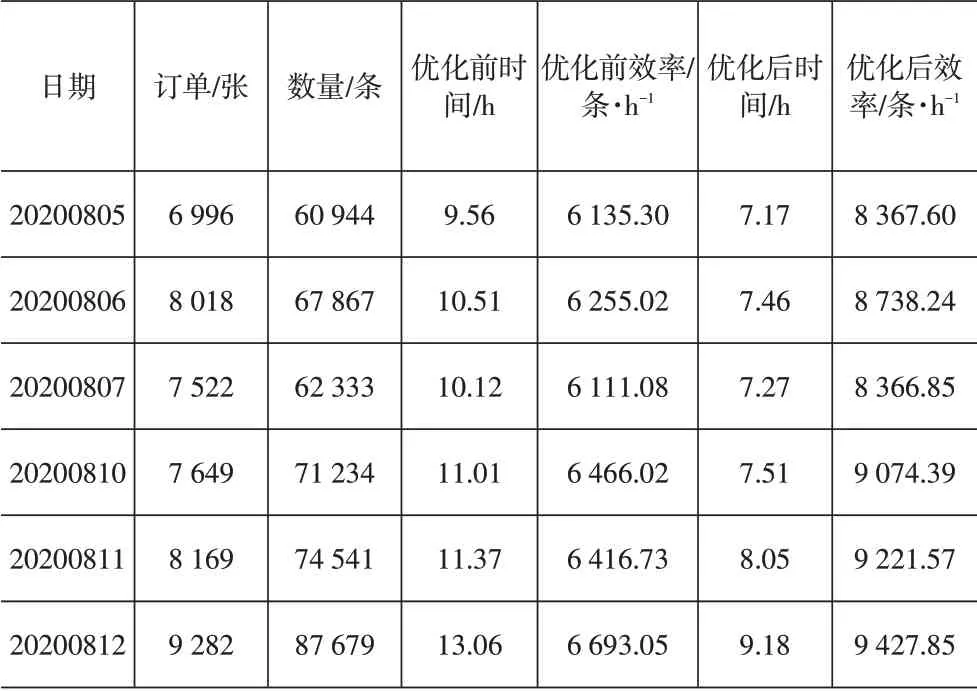

4.3 仿真优化后效率分析

通过对从某市烟草物流中心获得的实际订单6天的数据进行仿真实验,但在Event Controller中不设置仿真结束时间,当订单中的条烟总数分拣完成后仿真自动停止,得到以下实验数据,见表5。

表5 分拣效率统计表

根据效率计算公式可以得到,在某一天生产总量确定的情况下,效率与时间成反比。在总产量确定的情况下,优化后的分拣系统完成相同分拣任务的时间明显减少,在条烟总量多达87 679条时,分拣完成时间从原来的13.06h减少到9.18h,减少了3.88h,极大地提高了分拣效率。且平均效率可以达到8 866.08条/h,相较于优化前的系统平均效率6 362.89条/h,其效率增加了1.39倍。但是由于每天的订单总量与结构有所不同,会造成不同的时间差,因此码垛合流的等待时间也会有所不同,其效率会略有差别,但正常范围内可以满足需求。

5 结语

以某烟草物流中心为例,以提高效率为主要目标,在现有设备模型的基础上,利用Plant Simulation仿真软件建立系统模型进行仿真分析,通过添加缓存区和码垛工位的优化方法进行优化分析,在确定仿真时间的前提下,以产出率为试验指标,缓存区容量为影响因子的试验分析方法确定缓存区容量的最优解。最后在相同产量下,不设置仿真时间进行优化对比分析。结果表明,该优化方法不仅提高了分拣效率,而且减少了终端配送时间,满足了某烟草物流中心的现场卷烟分拣需求。