带压开采工作面采宽确定方法及防突水措施研究

2022-01-23王晓亚

王晓亚

(汾西矿业集团高阳煤矿,山西 孝义 032300)

从以往煤矿开采经验来看,部分带压开采矿井在实际开展时仅依据以往的煤矿开采经验和煤矿开采任务需求,先主观对煤矿开采工作面采宽进行确定,然后在对防治水问题进行分析,这也就埋下了采宽过大而发生的地板突水事故的安全隐患。下面,依据某煤矿12-215作业面水文地质情况,依据工程以往相关研究结果,制定出一套符合实际情况的配套防突水措施,分析了186 m采宽防治水安全可行,为后续煤矿开采作业提供强有力支持。

1 12-205工作面情况

12-205工作面开采13号煤,工作面采宽为186 m,幅巷长度为1 963 m,正巷长度为1 887 m,煤层厚度在3.02~3.85 m之间,倾角在3°~16°,可采储量约为1.62×106 t。针对该工作面情况进行勘察,工作面水文地质条件十分复杂,这对12-205工作面的情况造成了直接影响,工作面主要含水层以地板奥灰含水层为主,其富水性能强。针对该区域情况进行勘察可以确定,区域内奥灰水静水标高为+455.5 m,底板标高在+426.4~+450.3 m,其为带压开采工作面,而且存在地板薄弱带和异水构造,煤矿开采期间,可能会发生突出事故,一旦发生突水现象,可能会引起安全事故,这不仅会导致煤矿开采工作无法顺利进行,甚至会造成人员伤亡,危害巨大,可见,加强相关内容探讨是必要的。

2 研究12-205工作面的各项问题

1)采煤工作面已经形成,但是并没有与13号煤层宽度相同的开采经验,过去本煤层开采最大宽度为142 m,考虑到煤矿开采工作面与隔水岩层破坏深度联系紧密,因此,为了确保煤矿开采时,防治水工作安全性与合理性,一般采取控制采宽大小,从而达到降低地板破坏程度的最终目的,为了确保后续煤矿开采作业顺利进行,要加强对186 m采宽防治水可行性内容的探究[1]。

2)工作面正巷附近不同区段底板隔水层厚度差值大,工作人员需要针对突水危险性进行探查,而且要做好相应评价工作。

3)承压水在导水构造赋存状况下,地板可能会发生突水问题,因此,工作人员需要对构造赋存情况进行确认,而且要对水害进行治理,保证煤矿开采作业顺利进行[2]。

3 带压开采工作面的分析与确定

近几年,随着人们对煤矿开采技术研究的不断深入,带压开采技术不断成熟,其也得到了广泛应用,为了确保开采作的顺利性,要对底板破坏具体深度,以及承压水原始导高进行深入研究,从而获取到了大量相关工作经验。大量分析结果表明,底板遭受到的实际破坏情况与工作面的实际采宽情况有着紧密联系,在一定范围内,存在经验公式:

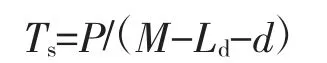

全面结合突水系数与底板破坏情况、原始导高等各项因素,得到公式:

式中:Ld为底板破坏设计深度,m;L为工作面的实际采宽,m;Ts表示的为临界突水系数,最终取值0.1 MPa/m(相关工作人员对该区域的实际构造情况进行分析可以发现,由于区段构造结构十分简单,同时,在充分结合煤矿井研究报告中的相关内容);P为奥灰顶界面处承压值大小,MPa;d为承压水原始导高,m;M为隔水层厚度,m。

该煤矿13号煤层带压开采设计分析时,首采面采宽在确定上也采取该方法进行。

3.1 确定底板破坏深度和原始导管相关数据

在煤矿开采过程中,考虑到煤矿的实际情况,并未对13号煤层底板扰动破坏情况进行全面测试,但是,采用计算机软件进行模拟,模拟数值为16.5 m,从安全角度对问题进行分析,取底板破坏深度Ld=0.126×186≈23.4 m,这为底板注浆加固作业提供了依据[3]。此外,工作人员还分析了煤矿过去物探成果、测试试验等各项资料,通过分析并未发现发生原始导升问题,承压水原始导高d的取值为0。

3.2 查看带压开采工作面隔水层厚度

为了完成对12-205工作面隔水层厚度进行查看,在对工作面条件进行情况分析基础上,在正巷布置了3个底板取芯孔,幅巷处则布置了2个底板取芯孔,在进行布置时,正巷和幅巷处都分别布置了一个相对最低点,而且在钻孔作业开展期间,要利用轨迹仪进行斜测,开展相应测斜施工作业。

通过对以往各个阶段勘探成果进行分析可以确当,矿奥灰顶界面存在大量古风化壳,通常灰有大量黄铁矿填充到其中,而且层位灰存在显著分区,而在开采作业进行时,若钻孔进入到古风化壳中,钻孔处水量将会显著增多,该特点是区分岩层层位的一项关键依据。

4 突水危害及防突水措施

4.1 突水危害

矿井突水危害指的是矿井在开采期间,山洪、降雨、地下水沿着岩石裂隙、断层、岩溶洞穴涌入到矿井中,水量远超过矿井在开采时的排水能力,这将会导致井巷被淹没,会对自然环境造成严重破坏,导致煤矿开采工作无法顺利进行,威胁煤矿开采人员生命安全[4]。从煤矿开采的整体情况来看,突水危害主要体现在以下几个方面:

1)淹没矿山设备和井巷,这将会造成严重财产损失,甚至会造成人员伤亡,危害巨大。

2)影响矿产开采效率,降低矿产产量。

3)限制煤矿资源开采,而且会降低煤矿可采储量,而且会缩短矿井的开开采年限。

4)破坏矿区内水源,破坏周围水环境,经常会引起地下水大幅度下降,地面水干涸等各种危害,此外,还可能会引起地面发生下沉、塌陷等各种不同类型危害[5]。总而言之,突水现象的发生会对煤矿开采作业的顺利开展造成严重不良影响,因此,要采取合理措施防突水。

4.2 防突水措施

防突水可以从以下几个方面入手:

1)在低洼区段要依据实际情况,适当加设增加底板探眼数量,通过对其进行应用,可以二次超前排放残留给水,降低积水量,从而降低突水危害发生几率,以及减小危害发生后的破坏性。

2)通过注浆方式改造带压工作面是一项合理措施。该项技术利用地面注浆站,通过集中方式进行造浆、注浆,井下施工注浆孔向介于煤层和奥灰强含水层之间的薄层灰岩注浆,该方法是一种合理预防突水的综合防治技术,注浆作业开展采用下行式注浆法,从而实现对陷落柱与断层地面底板至奥灰顶界面区间的加固,终压要控制在3 MPa以上,通过研究能够获取到底板破坏具深度,针对褶曲轴部,各翼部52 m范围底板下26 m处加固改造,最终压力要控制在3 MPa。注浆改造作用及特点主要体现在以下几个方面:第一,使含水层富水性发生了改变,受注浆压力影响,注入的浆液将会沿着裂隙扩散,不断沉析、结石,从而使奥灰岩溶裂隙基本都由粘土水泥填充而成,这大幅度减弱了富水性,甚至能够达到不含水状况。第二,能够有效切断奥灰补给通道,在进行注浆时,通过对注浆压力进行应用,浆液会不断向下扩散、沉析、缩小或堵塞该区域内通道断面,从而大幅度减少奥灰补给通道,甚至能够达到完全切断通道的目的。第三,实现了对底板隔水层的加固,而且能够使其强度得到进一步提高,满足生产作业需求。第四,通过注浆改造能够有效消除导高,加大隔水层整体厚度,采取注浆改造方式,从而使浆液能够有效填充导含水层至隔水层导水裂隙中,达到消除导高目的,同时,也可以使原导水、含水裂隙转变为隔水层,加大隔水层厚度,实现对突水的合理预防。

1)通过加快作业面推进速度、减小采空区空顶距等措施,降低底板破坏深度。

2)正副巷动排水能力要控制在300 m3/h,合理应对灾害水量,减小突水危害。

5 结语

带压开采工作面隔水层厚度约为35.58 m,奥灰顶界面的最大水压为0.862MPa,突水系数在0.058MPa/m。具体作业开展期间,要严格依据带压开采工作面实际情况,贯彻相应防治水配套设施,开采过程中基本不会发生突水事故,在186 m采宽下能够保证开采作业顺利进行。