“110”工法在双柳煤矿的应用研究

2022-01-23张少华

张少华

(山西汾西矿业双柳煤矿,山西 柳林 033000)

现有留设煤柱的采煤工艺及采煤技术相对于无煤柱开采有煤炭回收率低、顺槽变形严重、易出现冒顶事故,甚至导致煤与瓦斯突出等危险;无煤柱采煤技术的研究,不但能提高煤炭的回收率,更能降低煤矿发生顶板事故,是未来煤矿绿色开采发展的方向之一。

1 双柳煤矿采用“110工法”施工可行性分析

1.1 对产量的影响

根据在曙光煤矿实地考察结合双柳煤矿的实际条件,回采工作面采用“110工法”施工,基本不会对工作面产量造成影响,但采用“110工法”施工需一支固定队伍(80人)专门配合综采队负责将回采工作面端头支架更换为迈步棚子进行端头支护。

1.2 工作面衔接情况

1.2.1 二采区衔接情况

根据二采区23(4)09运巷(1 140 m)、209切割巷(133.5 m)的单进速度和23(4)11工作面实际推进度可以计算出,23(4)09切巷与23(4)11材巷贯通时间与23(4)11工作面回采至23(4)09切巷位置时间点重合,23(4)11材巷留巷576 m后期可以作为23(4)09材巷使用。可以考虑在23(4)11工作面实施“110工法”。

1.2.2 三采区衔接情况

三采区根据现在的采掘部署情况,33(4)15工作面已经形成系统,计划于2021年10月16日初采,当33(4)17工作面于2022年11月4日初采初采时,33(4)15工作面已经回采结束,33(4)15运巷可以为33(4)17工作面的回采提供需要,可以考虑在33(4)15工作面实施“110工法”。

2 “110工法”施工步骤

1)恒阻锚索加强支护:超前回采工作面至少150 m进行恒阻大变形锚索钻孔施工,恒阻锚索施工及安装,严格按照设计的参数加固支护巷道,同时在切缝侧沿着巷道走向采用W钢带配合恒阻锚索的支护方式来提高整体支护性能。

恒阻锚索加强支护排距为1~2根/m锚索,为有利控制顶板一般恒阻锚索主要布置在切缝侧。根据施工经验判断,结合巷道原有支护方式及参数,恒阻锚索需垂直于顶板布置。恒阻锚索选用Φ21.8 mm,恒阻器长度450 mm,Φ85 mm,恒阻值≥32 t,预紧力>25 t。

2)顶板预裂爆破工艺:超前回采工作面100 m进行预裂爆破切缝,即从切眼处开始施工爆破钻孔,钻孔施工参数为:间距500 mm,深度11 000 mm,与垂直方向夹角为15°。爆破前每个钻孔必须安设聚能管,每根聚能管长度1 500 mm,钻孔封泥长度不小于2 000 mm的情况下按要求把聚能管截断使用,其中各种爆破孔需要的聚能管为11 000 mm(6根×1.5 m),具体装药量及爆破方式根据现场试验效果确定。在确保恒阻锚索超前加强支护≥50 m的条件下,沿工作面推进方向,对顺槽顶板进行爆破预裂,形成切顶缷压切缝线,一次性完成整个顺槽爆破预裂切缝。

3)端头支架侧挡矸支护:巷内设计门式支架临时支护,巷帮采用可缩性U型钢支架护帮。当回采面推过后,及时在爆破切缝侧挡矸支护,在采空区侧间距不>500 mm处安设可缩性U型钢,每两根可缩性U型钢为一组之间铺设钢筋网片。防止漏风现象出现,采用钢筋网片配合风筒布在采空区侧和可缩性U型钢外铺设,高度为5 100 mm,上下边延长300 mm,延长部分分别搭接固定在顶底板上,同时进行完整封闭,风筒布搭接宽度为300 mm,靠近巷道侧风筒布喷浆时取出重复利用,钢筋网内测风筒布不再取出。

4)架后临时支护(工作面煤壁0~300 m段):采用DW35-250/100X悬浮支柱配合π型钢梁“一梁四柱”进行超后支护。棚间距为0.6 m,物料运输采用单轨吊进行运输。

5)喷射高分子材料,需在顶板完全垮落并形成稳定后,拆除风筒布并对未垮落充分的地段进行充填补喷,达到巷道成型满足标准,待进入稳定区(架后200 m后)进行喷射高分子材料封堵。

6)回撤架棚支护,随着工作面的推进,逐渐回撤稳定区支护材料,直至留巷完成。

3 经济效益

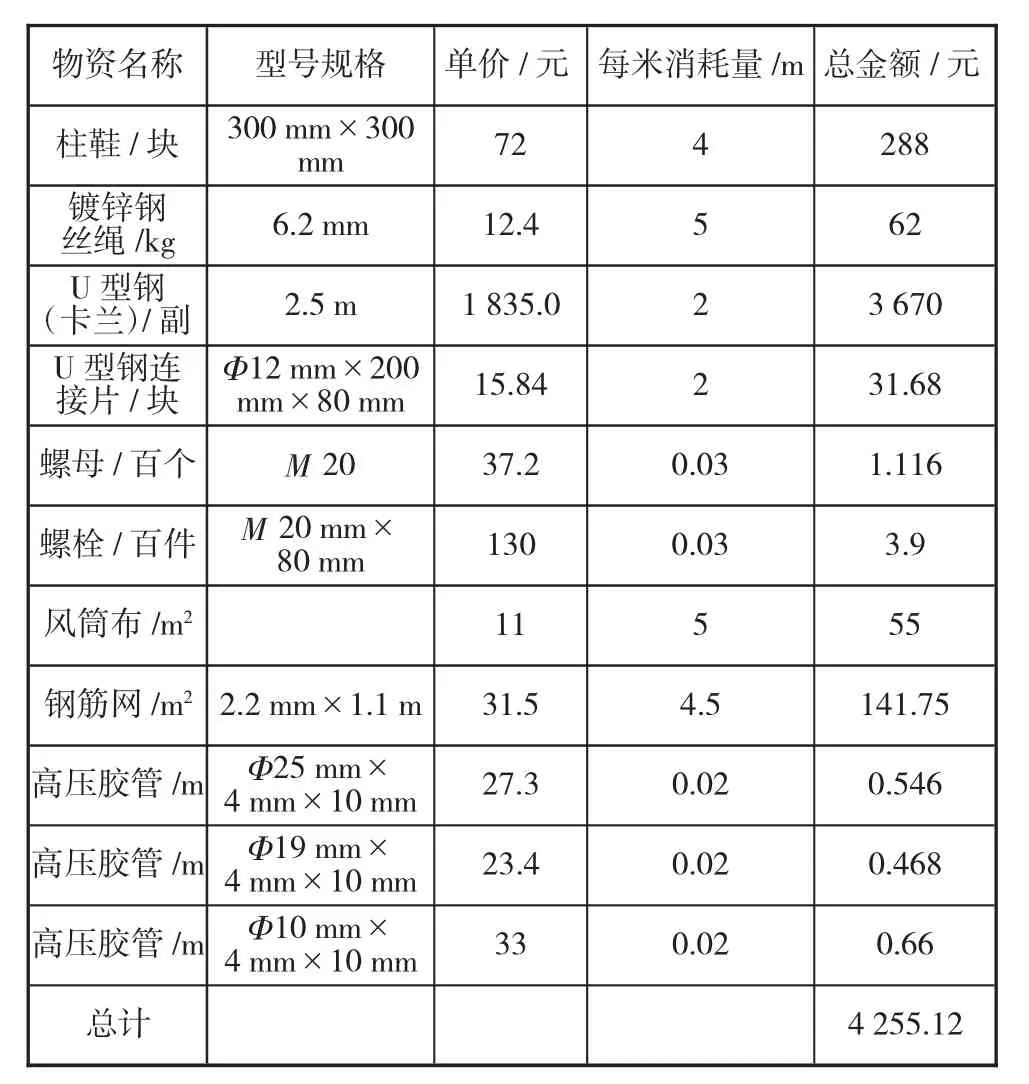

采用“110工法”施工费用投入情况见表1和下页表2。

表1 留巷阶段支护材料使用费用统计情况

表2 留巷阶段支护材料使用费用统计情况

留巷阶段支护材料未考虑单体支柱、π型钢梁、门式支架以及矿用新型无机加固材料费用。根据曙光煤矿目前支护用量估算,每米需消耗新型无机加固材料费用30元/m,单体支柱(1 400元/根,0.6 m排距,每排支设4根)、π型钢梁(660元/根,0.6 m排距,每排支设1根)为可复用材料,每米需支护单体支柱6.7根,π型钢梁1.67根,根据集团公司支护单体和金属顶梁消耗指标(支柱1‰每月、金属顶梁3‰每月),按照回采工作面180 m/月计算,留巷段按照500 m加强支护范围考虑,则消耗支柱和π型钢梁费用为35.2元/m。人工费用根据留巷巷道维护,每月需安排80人的队伍专门进行此项作业。按照人均工资8 600元/人计算,则每月人工费用为68.8万,平均3 822元/m。留巷矿压监测设备(由专业单位提供)投入费用,根据曙光煤矿目前投入测算约为950元/m。留巷作业前需购买切巷钻孔钻机,根据曙光煤矿经验,按照2台布置,前期购买钻机投入72万元,均摊至每米费用约360元/m(按照服务留巷2 000 m考虑)。留巷期间瓦斯治理费用按照双柳煤矿目前抽采费用估算约为300元/m,排水费用约为(包括水沟、水仓施工)180元/m。采用“110工法”施工,需投入1.68万元/m,不包括大型设备(门式支架、巷修机、胶轮车)费用。

采用采用“110工法”施工产生经济效益。每米可回收煤量29.2(煤柱宽度)×3.6(采高)×1.39(容重)=142 t/m,产生经济效益,142×50%(精煤回收率)×1 260(精煤单价)=8.94万元/m。则与留煤柱护巷开采相比,采用切顶卸压沿空成巷新技术可以少掘一条巷道,掘进成本为5 508元/m(参考店平煤矿),试验巷道采用无煤柱开采沿空留巷切顶卸压技术生成的利润=(煤柱回收增收效益)8.94万元+5 508元(节约巷道施工费用)-1.68万元(项目施工总投入费用)=7.8万元/m。

二采区采用“110工法”施工,23(4)09材巷可以少掘576 m巷道,增加效益7.8×576=4492.8万元。采用切顶卸压沿空留巷无煤柱开采技术避免了煤炭资源损失,延长了矿井服务年限,解决了掘接替紧张的难题,并具有安全生产效益,建议在二采区23(4)11工作面试验“110工法”的应用。

4 结语

巷道原支护要经过三次采动强烈压力的影响,而原有的锚杆(索)支护很难满足留巷的要求;通过顶板定向爆破预裂切缝技术,切断了局部顶板的矿山压力传递,进而利用部分顶板岩层压力及岩体,达到并实现了自成巷和无煤柱开采及长壁开采110工法效果,即回采一个面、仅需掘进一条顺槽、另一条顺槽自成巷,真正意义上实现了无煤柱开采。同时,主要的工序有超前施工,并且可以平行作业,在不影响回采速度的前提下,能够达到高效回采;工艺既简单,又有效降低了工人的劳动强度,能够保证安全生产;相比传统留巷开采方法,极大的减少了成本支出,并且有效控制了沿空巷道的受力状态,大幅度降低了巷修工程,实现低成本高效率开采;少掘一条顺槽,直接避免了掘进期间事故的发生,同时解决了矿井采掘衔接失调问题,大大提高了煤炭回收率,实现了生产集中化和高产高效的目的;切顶卸压不仅降低了工作面范围内的周期压力而且解决了受巷道内压力影响变形严重的问题,从而保证了生产安全。