伺服控制器在横切飞剪系统中的应用

2022-01-23胡俊文

胡俊文

(山西云时代太钢信息自动化技术有限公司,山西 太原 030006)

横切飞剪主要应用于冶金行业需要快速剪切并且剪切材料连续运行的生产过程中,在保证金属连续剪切长度精度的前提下,提高生产效率,避免因非连续生产造成的各种缺陷,控制上比普通定尺剪切要复杂,需要较快的控制器运算速度和较高的检测设备元件精度,其控制步骤多而且复杂。

某钢厂热连轧横切飞剪系统运行现状无法满足现有产品的生产速度和剪切厚度要求,并且在运行过程中存在较多问题:

1)横切机组设计剪切能力(厚度):碳钢≤25.4 mm不锈钢≤20 mm。目前生产要求剪切厚度25 mm的不锈钢,超过设备设计能力,造成控制剪切伺服电机过负荷运行,频繁报警电机过载。

2)目前横切机组下压剪切钢板时出现异响和抖动现象,维护人员分析造成设备故障的原因是剪切25 mm不锈钢板时伺服电机驱动的液压装置受损。

3)生产要求对设备进行改造,实现25 mm不锈钢板自动剪切功能。

4)生产速度无法满足现阶段生产需求,现最高速度25 m/min,需提升到35 m/min以上。

1 控制系统设计优化

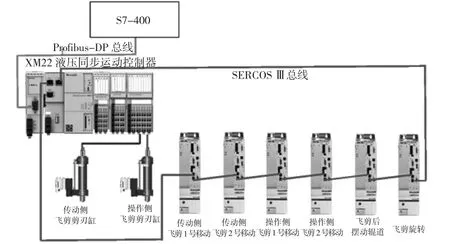

针对具体生产需求,对系统进行优化设计。飞剪平移由4个大功率伺服电机驱动,控制难点有负载大,惯性大,对4个电机的同步性要求高,在电机短距离(2 m)运动过程中,要经过加速、匀速、减速、反向运动等过程,需要解决过程中电机抖动,同步等问题。通过对程序进行控制优化,达到提升速度目的。原飞剪装置中的剪切部分将原来的驱动侧和操作侧的液压阀芯伺服电机取消,改为全新设计液压系统进行同步位置控制(见图1)。控制器采用力士乐运动控制器及伺服液压驱动单元,专用于液压控制系统,有精度高,可靠性强的特点。

图1 飞剪系统工艺

2 功能设计与实施

2.1 控制系统设计

横切飞剪为一整套电气伺服驱动控制和液压系统控制为一体的解决方案系统。飞剪传动辊道的所有移动动作都是由伺服电机驱动,飞剪剪刃的所有移动动作都是液压油缸驱动,这保证了长度公差,不咬板而且切面平滑,延长了所有部件的使用寿命并增加了整条线的可靠性。

2.2 系统硬件组成

1)液压同步运动控制器(IndraMotion XM22)。本系统采用了博世力士乐最新的液压同步运动控制器IndraMotionXM22。IndraMotion XM22将同类最佳的流体动力控制技术集成到自动化控制平台内。在设备的调试和操作方面,并不需要流体动力学的精深知识,就可以达到微米级的准确性定位加工机器,以满足大多数的准确性要求。IndraMotion XM22可用于控制电子传动、液压传动和混合传动。

2)电气伺服驱动。包含6台飞剪传动伺服驱动IndraDrive和6台伺服电机IndraDyn。

3)液压系统控制包含2组飞剪剪刃油缸和2组伺服阀及控制阀块。飞剪剪刃油缸由2组大直径液压缸组成,可以满足高强度和高厚度钢板板材的剪切需求;伺服阀可以实现高动态响应的切换,满足剪切快速性需求。

4)液压系统动力站1套及蓄能器等。

IndraMotion XM22液压同步运动控制器与飞剪传动伺服驱动之间采用最先进的全数字式SERCOS III工业以太网通讯,100 M的通讯速率确保到位裁切信号和裁切完成信号在系统中迅速传送。同时同步控制两根飞剪剪刃的液压油缸的位置同步(见图2)。

图2 横切飞剪系统改造电控系统方案网络拓扑图

XM22控制器外配Profibus DP-Salve功能模块,通过DP总线完成和整条线的主控制器S7-400通讯,以方便控制及参数设置、操作。

2.3 系统控制原理设计

飞剪在钢带辊道匀速前进的同时,需要配合测量轮在钢带前进固定距离时,在短时间内加速到相同速度,然后相对静止进行切割,然后减速,再加速返回(见图3),整个过程要控制平稳,防止质量惯性造成4个平移电机瞬时不同步,造成抖动危险。过程中步骤多,控制复杂。

图3 横切飞剪运动控制过程

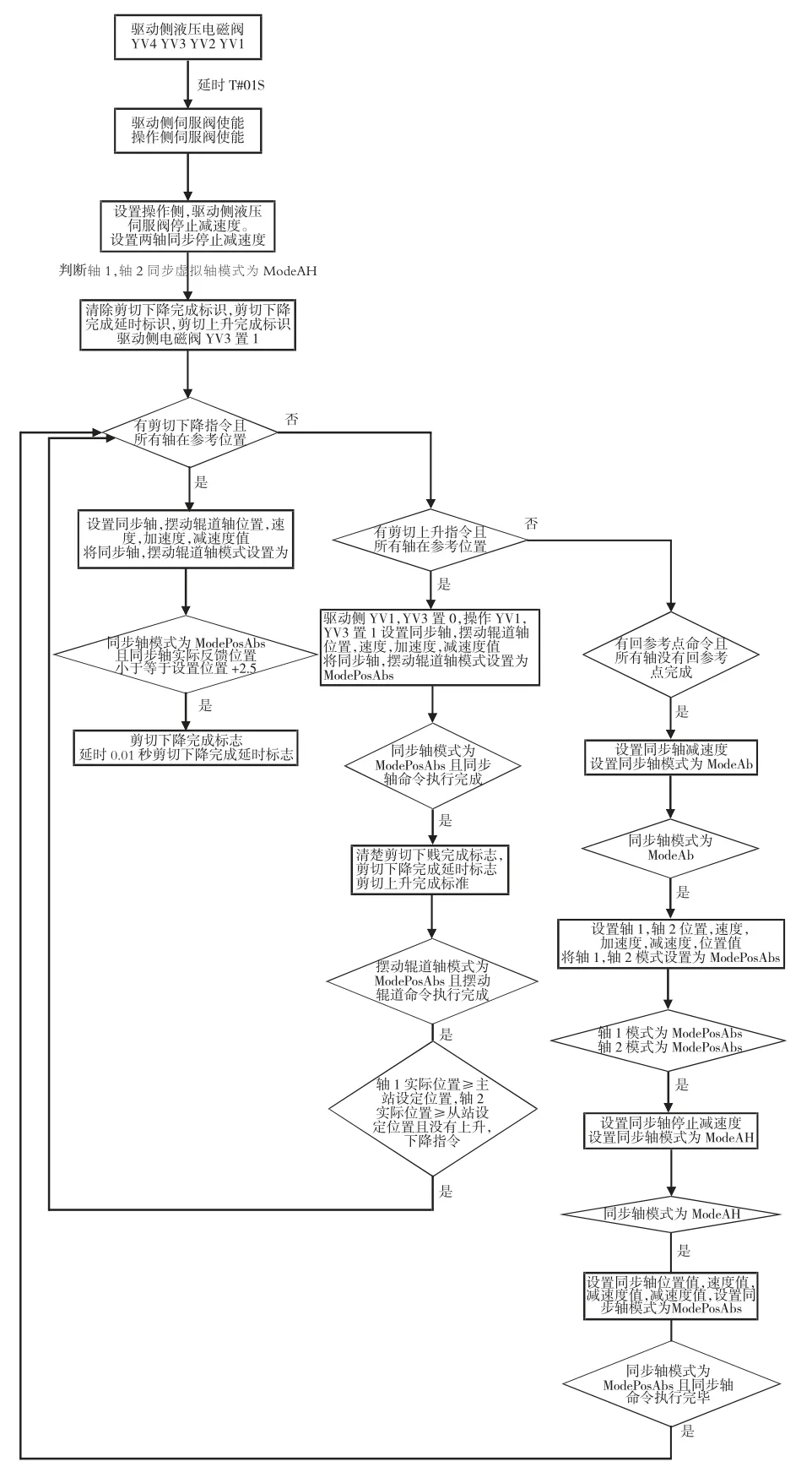

为了完成控制功能,从原程序中解析出整个控制步骤,构建控制原理图(见图4),同时为更好调试程序,设计调试用面板,可以进行单步骤调试,多步骤断点调试,关键数据监控等功能。

图4 飞剪运行控制原理图

通过算法及参数校验,确定剪切原点、测量轮与运行的配合,以及剪切过程中长度测量数据与飞剪位置数据的相互校对和补偿设计。

3 系统应用效果

通过此次项目实施,有效提升横切飞剪系统整体运行能力。

1)提升生产效率。产线生产速度从25 m/min,提升到最高40 m/min,有效提升生产效率。

2)更优的工作方式。增强边缘计算技术,减轻主站的运算负荷。

3)产品精度高。剪切力有效提升,两缸同步下压,行程200 mm以内,所需要的时间小于等于0.8 s,同步精度要求1 mm以内。单个油缸最大负载不超过250 t,可以生产8 mm以上产品,符合生产要求。

4)飞剪控制系统作为子系统接入连轧厂横切机组系统中,一体化集中监控,降低用户劳动强度。