FANUC系统在设备维护方面的开发应用

2022-01-22欧阳艳黄成生张林于海峰李远彬

欧阳艳,黄成生,张林,于海峰,李远彬

(上汽通用五菱汽车股份有限公司重庆分公司,重庆,401135)

0 引言

随着机械工业的快速发展,机械自动化正朝着机械智能化的方向发展,数控机床是企业关键产品的关键设备,一旦故障停机,影响和损失将是巨大的。多数企业注重机床的使用效率,不重视机床的故障诊断维护,不重视日常生产中诊断和维护环境的创造和投入,出现故障时,临时抢修,不仅降低了机床的使用效率,而且耽误了生产周期。为了响应节能降耗的号召,减少人力物力成本的投入,同时也最大限度地提高数控机床的使用效益,本文介绍了一个简易有效的维护方案。

1 PMC的功能作用

在 FANUC 数控系统中,PMC(programmable machine controller)是在传统意义上的PLC基础上衍生而来的,有别于传统PLC的基本功能,一些关于模拟量、运动控制等都是有本质上的区别,PMC更倾向于将一些数控机床的模拟量转变为G地址,在梯形图中直接引用,更加简单和灵活[1]。

2 Fanuc Picture的功能作用

FANUC PICTURE适用于多种FANUC (16i/18i/21i-A/B系列、30i/31i/32i-A/B系列、0i-C/D系列等)系统,开发环境为Visual Basic,集成了编译和链接功能,具有较强的图形显示和贴图功能,并且提供脚本编辑功能与简单的计算功能[2]。

3 伺服电池电量监控与报警的开发

3.1 伺服电池研究背景

FANUC绝对脉冲编码器供电电池电量下降时,系统会在面板报警提示电池故障,此时APC字符闪烁,需更换电池,如果未及时更换,直到电池电量降低为零,此时拉闸断电等操作导致伺服轴零点丢失(设备未断电但电池为零的情况零点暂时不会丢失),再次开机后设备无法正常工作,需再次对对应轴进行零点重设与更换电池,从而造成不必要的维修工作与生产时间的浪费。最初的解决办法是安排专人定期逐台排查面板电池报警提示信息,发现有报警信息的机床,立即更换对应机床的伺服电池。

然而,在庞大的生产车间中,数控机床多达数百甚至上千台,安排专人定期逐台检查,耗费人力物力,而且在实际生产实践中,人工排查因为员工个人的因素,排查结果往往不太可靠,会出现“漏网之鱼”,2019年5月至2020年5月一年中,上汽通用五菱重庆分公司发动机工厂在安排员工定期排查实践过程中,仍然发生2起因伺服电池电量为零导致零点丢失的设备故障,造成了不必要的人力与生产时间浪费,因此,很有必要开发伺服电池电量实时监控与报警功能,替代专人定期逐台检查,降低人力投入,增加可靠性。

3.2 伺服电池电量监控与报警的实现

利用Fanuc系统自带的伺服电池电量监控信号F172.7(电量低)和F172.6(电量为零)进行PMC程序逻辑设计,监控报警流程如图1所示。

图1 伺服电池电量实时监控报警处理流程

数控机床正常开机运行后,由信号F172.7和F172.6开始检查伺服电池电量情况,如果电量正常,设备可以正常运行。

当检测到电池电量低后设备报警,我司现场对应工位暗灯板会报警,同时故障音乐响起,呼叫对应员工处理,机床面板提示更换电池或屏蔽报警,员工可根据实际情况选择性处理,如更换电池,系统检测电量OK后报警自动消除,如果当前无电池备件或需处理其它更紧急事务等特殊情况,可临时屏蔽报警(K12.1)优先恢复生产,等待后续有条件时处理。为了预防屏蔽报警后员工忘记处理的情况,特在屏蔽报警后增加了一个计时T,当屏蔽后超过约8小时后仍未处理,设备会再次报警提示更换电池,如无条件处理可再次手动屏蔽K12.1,如此反复,直到更换电池,检测电量正常为止。

当检测到电池电量为零时,机床会报警提示更换电池,并重设零点等操作。不过,通常在电池电量降低时就已经更换电池处理了,几乎不会出现电池电量为零的情况,不会因此掉零点。我司自新增伺服电池电量监控与报警功能以来,至今一年左右的时间,未出现因伺服电池电量为零导致设备丢零点的故障。

3.3 PMC程序

根据监控报警流程图,编制PMC程序[3],如图2所示。

图2 PMC梯形图

以伺服电池电量低为例,未屏蔽报警情况下,Fanuc系统检测到电量低,信号F172.7常开接通,电量为零的信号F172.6常开未接通,常闭接通,屏蔽信号K12.1常开未接通,常闭接通,固定延时3s后二级报警线圈R6650.5接通,系统循环停止进行报警,呼叫支持信号R6445.1接通,呼叫专业人员信号R7908.1接通,设备自动呼叫专业人员响应处理,如图3所示。通过Fanuc Picture编辑的程序,在Fanuc面板上显示报警信息以及对应措施,如图4所示。

图3 设备呼叫专业人员响应处理

屏蔽报警信息后,K信号K12.1常开接通,常闭断开。考虑到加工一个循环约3分钟,PMC重新扫描一次,每次循环电池电量状态信号F172.7和F172.6都会被重新扫描确认一次,即每加工循环完一次电池电量状态信号也会断开接通一次,使用延时继电器计时每个循环开始也会清零重新计,无法计时8h(1个生产班次时间),故摒弃使用延时继电器,考虑到不必严格执行8h延时报警,利用计数器(SUB5)计时,延时8h左右报警即可。计数器触发信号使用F172.7的特殊符号|P|,该触点为上升沿触点,检测到该触点状态由“0→1”的扫描周期中,将输出置为“1”,仅保持一个扫描周期。工艺要求每个加工循环约3分钟,设计思路为让计数器对一个完整加工循环进行计数,计数150次,也就是加工150个循环后报警,加工时间累积可达450分钟,即7.5h,算上员工推拉工件损耗时间,约8h,即屏蔽报警后在8h左右仍未处理,系统会再次报警呼叫专业人员处理。如此既可以在无电池备件或有更紧急事务处理时优先屏蔽报警恢复生产,也可以提醒屏蔽后忘记继续处理的情况,提醒频次在一个班次时间,能够覆盖到每一班至少1次。

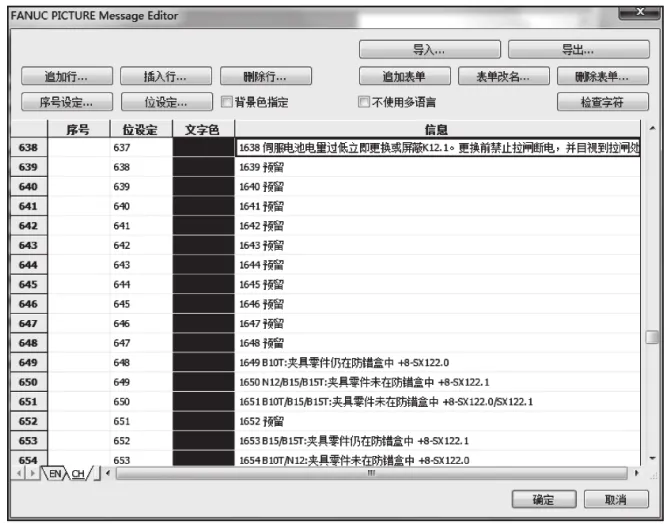

3.4 Fanuc Picture新增面板报警信息

通过Fanuc Picture软件编写面板报警信息[4-5],如图5所示,与PMC报警线圈R6650.5关联,PMC中R6650.5接通后,触发面板报警提示所编辑的信息,如图4所示。

图4 Fanuc面板提示报警信息与措施

图5 新增Fanuc面板报警信息

4 结语

通过现有工具和手段,新增伺服电池电量监控与报警功能,同时在机床上实际调试,最终该方案达到了设计要求。本文给出的设计方法不仅提高了设备维护效率,降低了停机风险,而且通过这一方案的成功实施,为设备维护人员在日常维护中,提供了一种维护方案和解决思路。