非承载式车架纵梁焊接变形的分析

2022-01-22黄仁果覃建弄韦乐侠

黄 兴,黄仁果,覃建弄,韦乐侠,肖 翔

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

目前国内皮卡进城路权逐步解禁,皮卡成为高预期的下一个蓝海市场,目前行业现存者以及新兴造车势力都在纷纷布局。随着国民生活水平不断提升,皮卡产品全面高端化、乘用化,以长城汽车为首掀起了独特的皮卡越野文化。主流皮卡目前均采用非承载式车身的车架,拥有整套完整的独立纵梁,具备超高的结构强度。本文主要通过试验研究,采用统计学对非承载式车架纵梁的焊接变形进行多个维度的分析和控制手段的总结,目的在于为类似结构的皮卡车架的纵梁开发提供新的开发思路和有效的解决方案。

1 纵梁结构分析

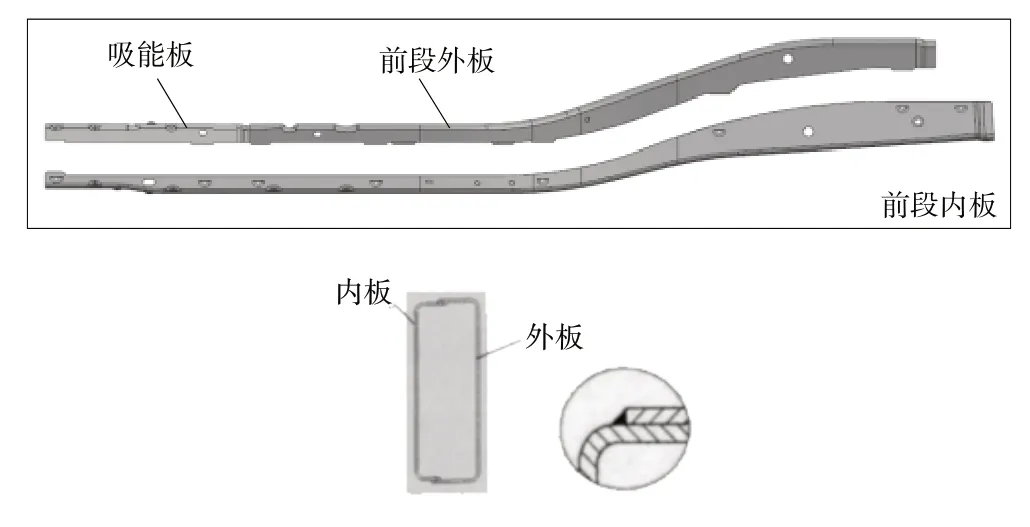

某款皮卡车的纵梁总长5m,焊接工艺过程将该纵梁划分为前段纵梁焊接,中后段纵梁焊接,本文主要分析前段纵梁焊接。其中前段内板、前段外板、吸能板直接冲压成型,内、外板对扣进行合拼焊接,焊缝为对接焊缝,焊缝总长约3.6m,该纵梁如图1所示。

图1 前段纵梁结构简图

2 焊接变形趋势预判

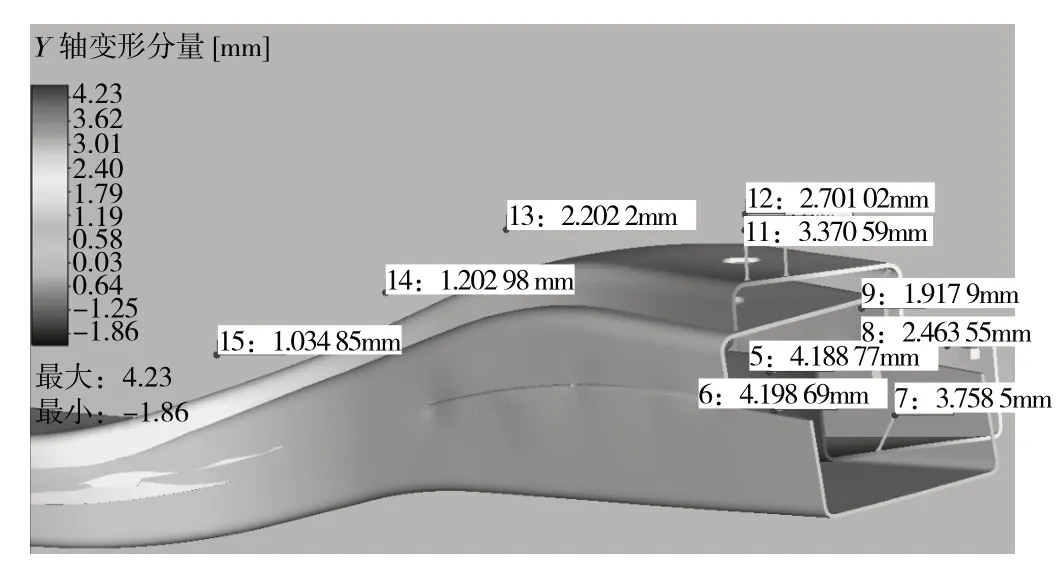

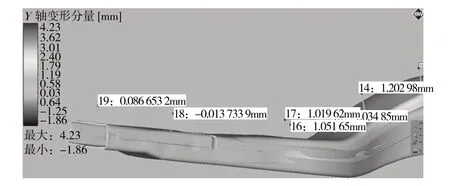

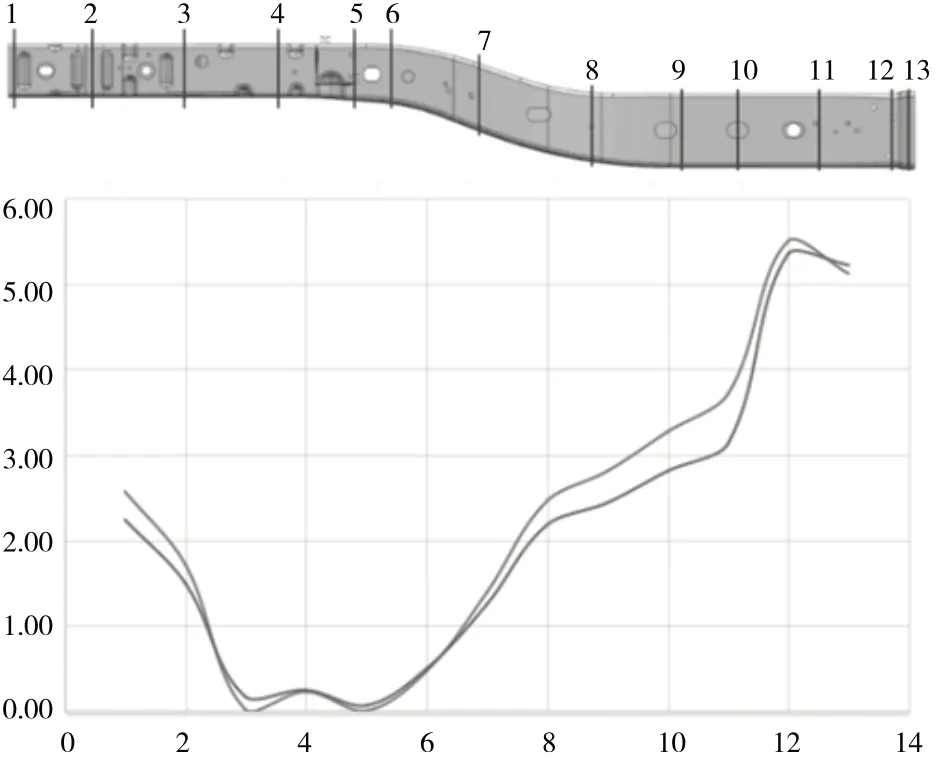

从产品结构分析,内、外板水平放置时存在高低差,外板板厚3.5mm,内板板厚3.0mm,属于厚板板料冲压,会存在残余应力,冲压出来之后内、外板会存在一定的扭曲跟翘曲现象。另外一方面利用产品数模进行CAE分析得出,焊接完成后,纵梁的后端变形量比前端严重,如图2、图3所示。

图2 纵梁CAE变形量分析报告

图3 纵梁CAE变形量分析报告

3 纵梁焊接夹具设计

传统的车身点焊夹具通常比较轻便,重量轻、用料少、气缸小,base板较薄,支基较高等特点,但是对于5m多长的非承载式车架来讲,以往的这些规格显然无法抑制强大的焊接变形及产生的应力。所以在夹具设计时要将base板做得足够强壮,支基不能过高,某些情况使用双层支基强度会得到更好的保证。于此同时,气缸的夹紧力也显得尤为重要,在焊接过程中会产生比较大的焊接变形,气缸夹紧力不足会导致纵梁扭曲、翘曲。

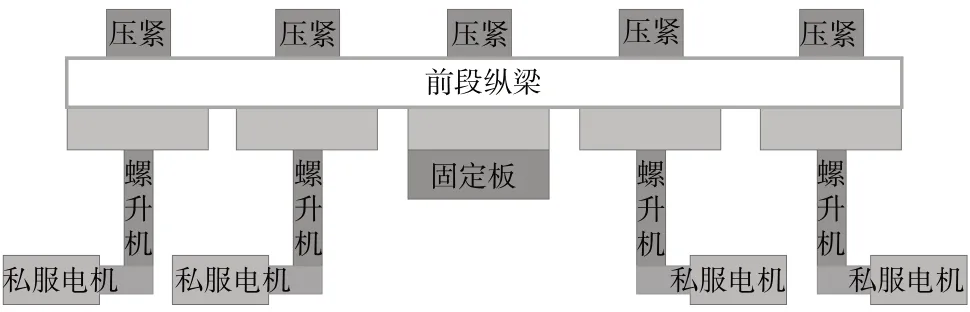

该纵梁的夹具设计上有两点与传统的弧焊夹具截然不同,第一个是气缸的选用。夹具安装有7个SMC车架夹紧缸,采用全包围的形式将前纵梁内、外板扣合面紧紧压住。采用这个气缸有以下几个优点:

(1)重复定位精度高,可采用利用夹持器的标准装备,可高精度地再现夹持时夹臂的停止位置。

(2)抑制前纵梁蛇形变形,压紧状态单点可调,与此同时气缸输出压紧力达到20000N,能够压弯个别位置,焊接前起到反变形作用,夹紧力如图4所示。

图4 气缸夹紧力曲线图

(3)焊接过程中死点机构自锁效应,能够限制变形,减小变形量。

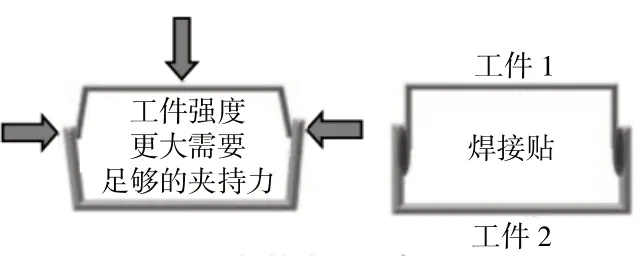

(4)最终回归到产品本身,工艺规划前纵梁采用机器人焊接,对于零件的搭接间隙要求很高,产品理论设计0.5mm间隙,但是鉴于前纵梁S型并且带有高低差的结构导致冲压成型比较困难,但是车架夹紧缸有足够大的夹紧力可以使得搭接间隙较大的部位仍然可以被压贴合,可以有效的保证焊接的焊缝质量,焊接夹紧如图5所示。

图5 焊接夹紧示意图

第二个是具有自动反变形功能。车架焊接相比较于车身点焊件,弧焊焊接会产生巨大的焊接变形,焊接变形无法消除只能想办法进行控制,纵梁是整个车架关键的搭接框架,如果不能控制住纵梁变形就无法达到车架总成要求的尺寸精度。

自动反变形夹具结构见图6所示,base板上带有四个浮动机构,每一个浮动机构由一个伺服电机跟顶升机组成,夹具的基准及压紧随着模块浮动而浮动。内、外板装件扣合后,平面跟侧面全包围全部夹紧到位,机器人进行点定点固,使得工件变成一个具有一定整体结构的刚性体。点定之后通过PLC程序控制私服电机进行Z轴运动,从而实现自动化反变形。人工只需在控制屏幕输入对应私服电机的位移方向跟行程即可,操作方便、快捷。于此同时,在顶升机运动时的行程精度主要由丝杆传动精度决定,然而丝杆传动精度是由丝杆与涡轮螺母和涡轮蜗杆的背隙决定,精度在0.15mm~0.2mm之间,比起人工调节垫片的传统方式,精度得到极大的提升。

图6 自动反变形夹具简图

4 纵梁焊接工艺

在布置纵梁焊缝的工艺时要遵循一些原则:对称加热,力求分散;均匀分布,切勿集中;先主后次,先短后长[1]。现场进行多轮的焊缝顺序调整然后试焊,该纵梁焊完后进行CMM测量,在纵梁上取13个测量点,发现纵梁的焊接后变形仍然较大,最大变形有5.5mm,连续测量2台数据表明变形量稳定,如图7所示。

图7 两台CMM数据曲线图

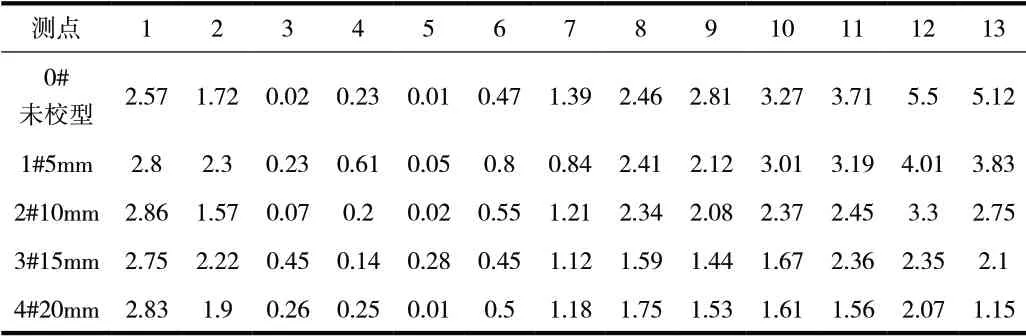

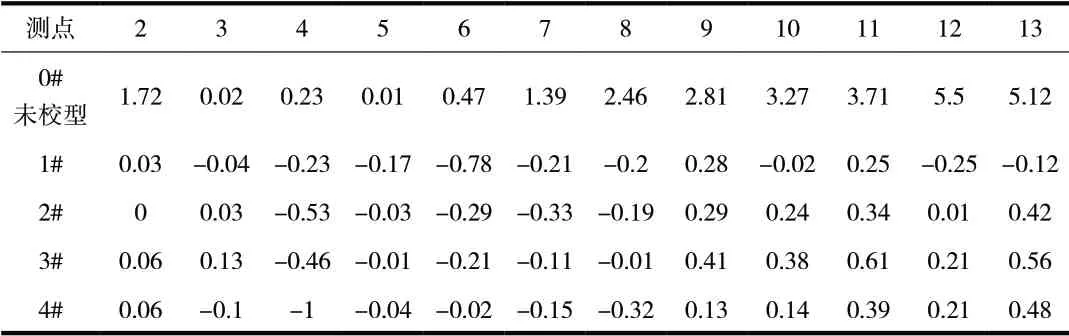

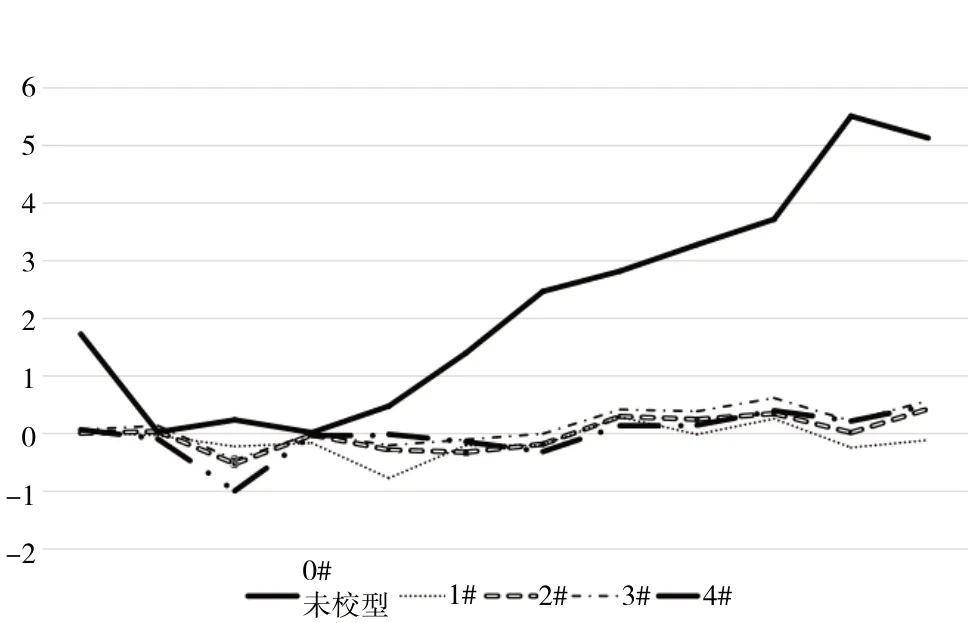

为了能够保证该纵梁尺寸在公差范围,满足下一序整个车架的搭接匹配及其装配尺寸,决定使用自动反变形工装对纵梁进行焊后校型,第一次验证让分布在测点1-6之间的1、2#私服电机垂直往下运动5mm,校型后测量发现变形量变化很小,之后分别输入位移量10mm、15mm、20mm进行验证,结果数据表明:焊后校型有作用,但是校型量与输入量呈正相关性很小,当输入5mm时带来的变化量只有1mm左右,当输入量为20mm时带来的变化达到4mm,但是很多测点无变化,无法有效达到目标,焊后校型变化量见表格1所示,曲线如图8所示。

表1 焊后校型的纵梁变形量

图8 焊后校型的纵梁变形量曲线图

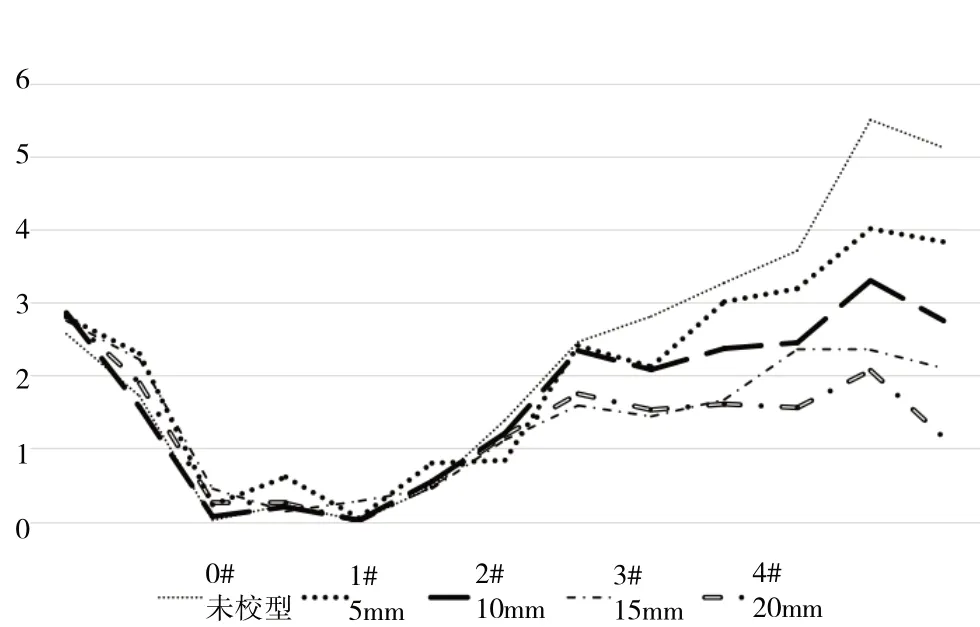

通过数据分析得出,焊接完成后的纵梁刚性体太强,通过私服电机往下驱动的拉力可以有轻微的校型效果,但是纵梁长度较长,私服电机的外力无法使已经完全结合为一体的刚性框架再发生大的变化。于是吸取经验,利用自动反变形夹具对该纵梁进行焊前反变形。在工件装夹以后机器人进行焊接点定,通过纵梁的变形数据来输入不同的变形量并进行焊接验证,经过大量的实际验证得出,当1、2#伺服电机分别垂直往下运动7mm和10mm时,焊接出来的前纵梁变形量可以控制在1mm以内,可以满足下一序的零件匹配及车架的装配要求。采用该方法进行验证,连续采集了4台纵梁的CMM数据样本,变形量数值见表2所示,焊前预变形后,纵梁焊接变形量曲线如图9所示,满足尺寸要求,变形量控制在1mm以内。

表2 焊前预变形之后的纵梁变形量

图9 焊前预变形之后的纵梁变形量曲线图

5 焊接变形原因分析

通常,将焊接变形分为两类:总体变形与局部变形。在实际结构中的这两类变形是同时存在的[2]。

(1)纵梁受外力作用就会在其中产生内力,其大小与外力相等,而方向相反。本身纵梁的板厚3.5mm,板料在经过冲压成型之后本身带有一定的变形,所以说纵梁在焊接前的冲压单件状态已经发生了变形。

(2)纵梁焊接时受热膨胀,引起金属内部组织结构发生变化,特别是受热不均匀时变形会更大,同时变形程度受单位时间内的热输量影响较大,短时间内纵梁的热输入量大即产生的焊接变形也会相应的变大。

(3)纵梁在夹具上被车架夹紧缸全部夹紧合抱住,此时再均匀受热时纵梁是不能够自由的膨胀和变形,但是在实际生产中焊接完成后将工件取出,此时的工件不受外界条件的任何约束,冷却过程也不均匀,根据金属材料的热胀冷缩的物理性能,此时的纵梁的外部尺寸会不断的发生变化。

(4)纵梁在夹具上受力不均匀,垂直平面跟水平面的气缸压紧力大小不一,受力不均匀,当3米多的焊缝在焊接时产生的横向收缩跟纵向收缩不同且没有规律。

(5)纵梁由内、外板搭接扣合,冲压件之间存在间隙,理论设计存在0.5mm,但是冲压件很难做到所有的搭接边间隙都是0.5mm,当间隙值越大,焊接填充金属就更多,产生的变形就越大,搭接间隙与变形量呈正相关性。

6 结束语

纵梁是整个车架的重要框架,所有横梁及其他附属支架都跟纵梁有直接的搭接匹配关系,纵梁的尺寸精度符合要求及稳定性极其重要。

经过对该纵梁的研究分析,总结出以下几点:(1)纵梁是整个车架的一部分,需要加深对整个产品的理解,了解清楚匹配关系,主次关系,对结构仔细分析;(2)纵梁夹具设计的气缸选用、反变形方案尤为重要,自动反变形夹具取代传动的调节垫片夹具能够更精准、更快速调试,大大地减少了人工调试时间;(3)焊接预变形的效果要明显好于焊接后校正。