三维模型规范性检查的研究与应用

2022-01-22谢利陆静

谢 利 陆 静

(中车戚墅堰机车有限公司 江苏 常州 213011)

随着数字化设计技术与制造技术的推广应用,轨道交通装备制造企业已实现三维设计,大幅提高了企业的设计效率、研发及创新能力,并逐步过渡到全三维设计模式。三维模型作为产品设计制造数据的载体,需要从设计向工艺、制造、检测、质量、售后等环节传递,如果质量不佳会对产品结构功能、数据管理和重用、数据交换等方面造成不良影响,进而影响产品开发成本和效率,主要存在以下问题:

(1)由于设计师经验和思维模式不同,创建同样的三维模型途径各不相同,可能与后续工艺及制造的需要存在差异,使团队协作受阻。

(2)三维模型由人工审查,工作量大,效率低,随意性大、准确性差,且有些错误人工检查不出来。

(3)出错后只能手工逐条进行修改,效率低下。

(4)三维模型缺陷往往在制造甚至使用阶段才能被发现,造成严重资源浪费。

(5)三维模型质量影响上、下游企业协同设计,甚至影响产品质量。

(6)对后续数据的应用和管理带来困难。

模型质量是后续各环节工作的基础,模型质量包括零件质量、装配质量、工程图质量等,涉及模型属性、参数、基准、草绘、特征、三维标注、关联关系等方面。建立模型规范性检查规则,确定检查项,开发检查工具,开展模型规范性检查,并将检查结果作为模型检入PDM系统的必要条件,对提高模型数据质量和签审效率至关重要。

1 模型规范性检查技术路线

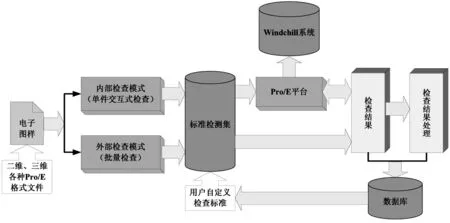

通过模型检查的应用,实现对所有入库(检入PDM系统)零件、装配、二维图等数据文件规范性进行控制,对于不符合要求的则不允许入库。

设计人员通过三维CAD软件与PDM系统集成检入时,系统自动对模型文件中锁定参数MC_ERRORS、MODEL_CHECK值进行判定,只有满足模型检查规范要求的才被允许检入(见图1)。

图1 模型规范性检查业务过程

根据企业产品特点制定一套基于三维设计平台的模型规范性检查规范,有针对性地进行定制开发,形成基于CAD系统的模型规范性检查工具与配置管理工具——检测集配置系统,如图2所示。

图2 模型规范性检查工具应用架构图

2 建立模型规范性检查规则

结合企业产品特点,依托CAD应用相关的国家标准、行业标准及企业标准的要求,提炼出符合企业模型检测要求的规范性检查项点,整理、制定基于CAD系统的模型规范性检查规则。

中车戚墅堰机车有限公司制定了较为完善的三维工程化应用标准规范体系,针对企业产品及采用的CAD工具软件,提炼出规范性检查内容,梳理模型规范性检查的基本流程和基本规则,进行相关Creo模型检查规则的定义,最终形成了《基于Creo的三维模型检查规则》和《基于Creo的模型检查规范》,对检测项错误级别按错误对设计的影响程度划分为5级:

(1)1、2级为严重错误:严重影响后续产品设计或分析,不允许检入PDM系统。

(2)3级为一般错误:对后续产品设计或分析影响较小,在一定时间内允许出现此类错误,原则上该类错误数量不超过5个时,允许检入PDM系统。

(3)4、5级为轻微错误:对后续产品设计或分析影响轻微,设计师可以不进行修改,允许检入PDM系统。

3 确定模型规范性检查项

针对企业产品及其采用的CAD工具软件,根据企业三维工程化应用标准规范体系要求,提炼出符合企业检测要求的规范性检查内容,从通用、三维标注、零件、装配、工程图等几个方面确定模型规范性检查项。

(1)通用检查项

强制统一三维设计环境,确保模型名称、单位制、精度、基准、参数、层及层状态、族表、注释、质心等通用项符合标准规范要求。

(2)三维标注检查项

对模型中重复的几何公差、重复的表面粗糙度、非活动注释、缺少参照注释、覆盖尺寸、非驱动偏公差尺寸等进行检查,确保三维标注内容的准确性。

(3)零件检查项

对零件模型中的倒角、倒圆角、拔模、孔、修饰等特征规范性,对钣金件厚度、孔径等最小尺寸,对模型中是否存在锐边、短边、小圆柱面、参照边等,对模型中的关系式、特征隐含、复制几何隐含、最小允许公差及模型再生、工艺检查有效性等进行检查。

(4)装配检查项

对装配约束、循环参照、装配体参数、零件和子装配隐含、原件封装、失败元件、外部几何复制、干涉检查有效性等进行检查。

(5)工程图检查项

对工程图是否包含空白页、技术要求、中文标点符号等,对图框之外是否有投影图或其他线条、多余模型,对是否存在重叠视图、不能再生尺寸等,对绘图名称、标题栏完整性、线条关联性、字体类型、字体高度、文本长度、符号、比例等进行检查。

4 开发模型规范性检查工具

由于不同企业、不同产品、不同设计模式和工艺方法、不同生产制造方式等对模型规范性会提出不同的要求,很难统一到一种模式上来,需要根据企业自身的三维工程化应用标准规范体系确定模型规范性检查项点,对三维CAD软件进行二次开发,并通过强制检查,以满足模型从设计、工艺向制造、检测、维修维护等环节传递的需要。

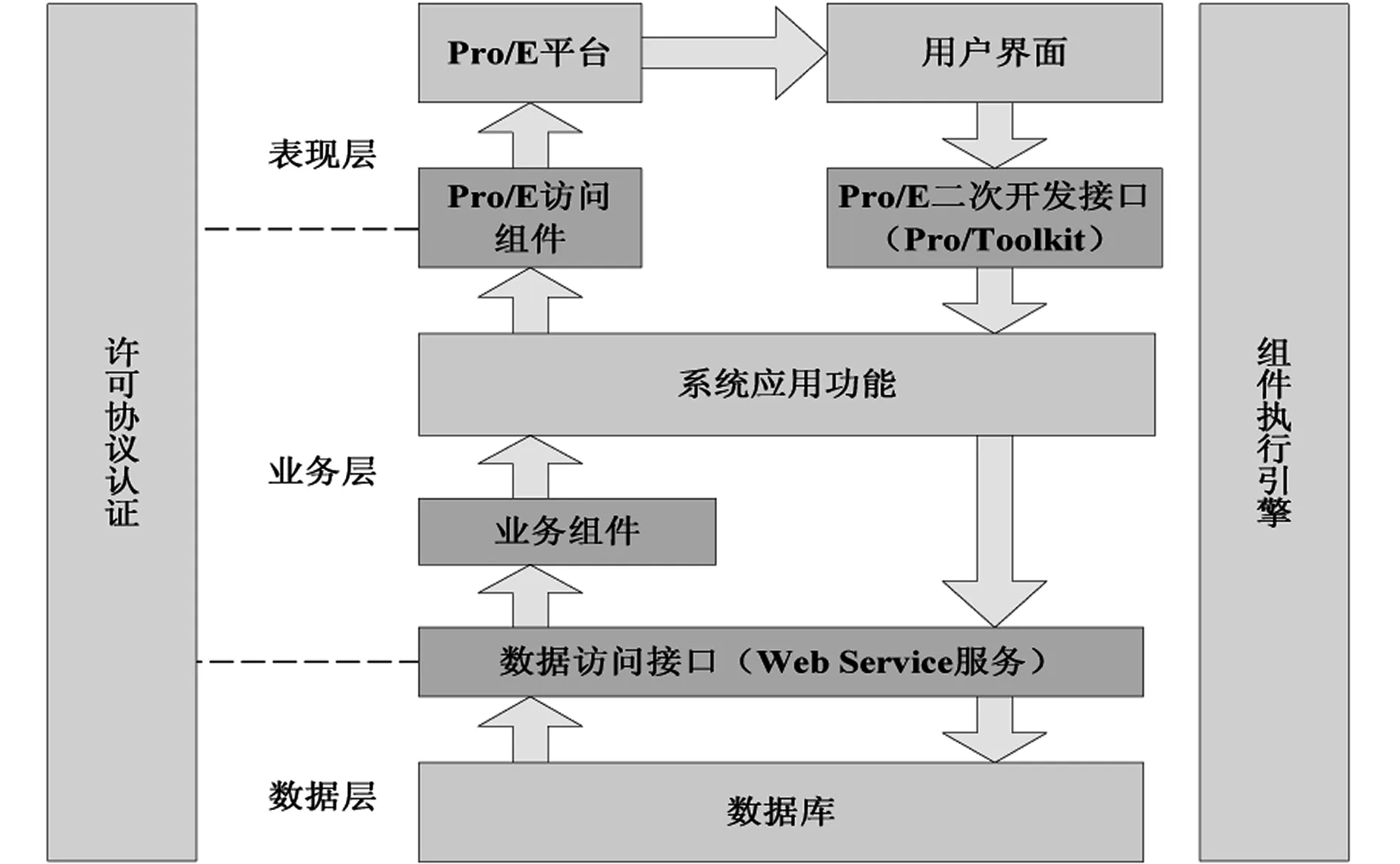

模型规范性检查工具采用组件化、分布式的开发方法,基于Creo2.0平台,应用Visual Studio 2008作为开发工具,使用C/C++语言开发,并通过Pro/E平台提供的Pro/Toolkit二次开发接口与Creo进行数据访问,其技术架构如图3所示。

图3 模型规范性检查工具技术架构

模型规范性检查工具以检测集及检测项数据库为基础,根据不同型号产品要求进行检测项及判断值配置,形成标准检测集。两种模式可供选择,一种是单件交互式检查,即在Creo系统中对当前模型进行规范性检查,检查结果即时显示,特征信息错误在Creo模型中高亮显示;另一种是批量检查模式,选择多个模型文件进行批量检查。模型规范性检查工具功能结构如图4所示。

图4 模型规范性检查工具功能结构

5 模型规范性检查应用

企业可根据不同产品、不同应用角色、不同部门等分别制定不同的模型规范性检查集。检查集统一定义,提供给设计、工艺、标准化等角色和部门强制检查应用。

(1)检查项定义

根据企业模型检查规范要求,定义企业模型规范性检查的检查项,设置检测项初始的判定值、错误级别、错误描述等。

(2)检测集定义

可使系统管理人员根据企业实际需要,灵活地进行检测集配置,定义检测项的判定值、错误级别和错误描述,并可输出分系统、供应商等使用的模型规范性离线检查安装包。

对于已创建的分系统、供应商等检查集,可创建离线检查程序压缩包提供给分系统、供应商等使用。

(3)单件交互式检查

以菜单或工具条形式与Creo平台无缝集成,提供给设计师使用,能自动检查在Pro/E环境下打开的本机模型、Windchill系统中的模型以及新建但尚未保存的模型。

执行模型规范性检查后,显示所有不符合要求的检测项和检查结果信息,列出出错的检测项及其对应的错误描述。支持有特征的错误在模型和特征树中的高亮显示,方便设计师查找、定位不符合检测要求的特征。

(4)批量检查

提供给标准化等审查人员使用,通过直接运行批量检查程序对多个文件同时进行检查。检查结果可以根据实际需要对出错的单个文件或全部文件进行保存记录。

批量检查的检查内容一般与单件交互式检查一致,也可以根据需要由标准化审查人员和设计专业审查人员进行自由配置。

(5)检查结果管理

将单一模型错误结果和批量检查中所有出错模型的错误信息保存到后台数据库中, 并且,可以根据不同类型的错误级别, 对检查结果进行查询和统计分析。

(6)集成检入PDM系统

在模型文件检入PDM系统前必须进行规范性检查,没有进行模型规范性检查或者检查结果不合格的不允许检入:①如果模型没有进行检查,则MC_ERRORS的值为空,不允许检入PDM系统。②如果模型进行了检查,但检查结果不合格,程序会自动将公共参数MC_ERRORS赋值为“1”,不允许检入PDM系统。③如果模型进行了检查并且检查合格,程序会自动将公共参数MC_ERRORS赋值为“0”,允许模型检入。

每次执行检查时自动在模型中创建参数MODEL_CHECK,并将检查时的系统时间自动赋值给MODEL_CHECK。检入时,自动判断MODEL_CHECK的值与当前系统时间差值是否在规定范围内,如果是则允许检入,否则需要重新执行检查。

6 结束语

随着轨道交通装备制造企业数字化转型的深入推进,打造基于MBD的三维设计、工艺、制造一体化能力,从设计源头开展模型规范性检查,后续过程中嵌入模型规范性检查离线工具,通过技术手段将模型是否通过规范性检查作为建模过程中的强制环节,从而确保模型数据的质量,提升模型数据的一致性,降低模型缺陷、出错的风险,可大大提升设计、审图工作效率。□