动车制动盘摩擦面裂纹深度超声检测

2022-01-22陈士华刘仕远金志延

陈士华 刘仕远 徐 云 朱 元 金志延

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 引言

制动盘是动车组制动部件,分为锻钢制动盘和铸钢制动盘两种,其运行速度达到200~300 km/h。随着列车制动与缓解,制动盘周期性地加热和冷却,摩擦面温度忽而升高忽而降低,在长期交变热应力作用下,制动盘摩擦面会产生深度和长度不等的线状疲劳裂纹[1]。此种疲劳裂纹属于从制动盘摩擦面产生的、走向与摩擦面基本垂直的开口性疲劳裂纹。疲劳裂纹达到一定限度就属于危害性缺陷,应对疲劳裂纹长度和深度进行跟踪测量和记录,并按照标准对其危害性进行判断[2]。疲劳裂纹长度可以采用目视加尺子测量,疲劳裂纹深度测量则需要借助仪器。最常用的是疲劳裂纹测深仪,具有测量精度高、结果可靠的特点。如果现场检测时没有疲劳裂纹测深仪,可以在单晶斜探头端点衍射法、表面波双探头测量法基础上进行改良并形成超声检测技术方案,对摩擦面疲劳裂纹深度进行测量。

1 单晶斜探头端点衍射法测量缺陷自身高度

1.1 端点衍射法测量缺陷自身高度基本原理

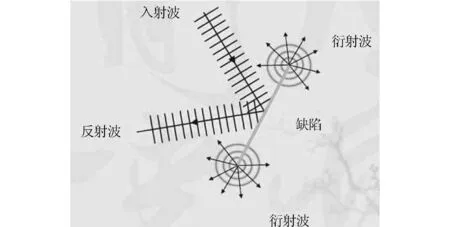

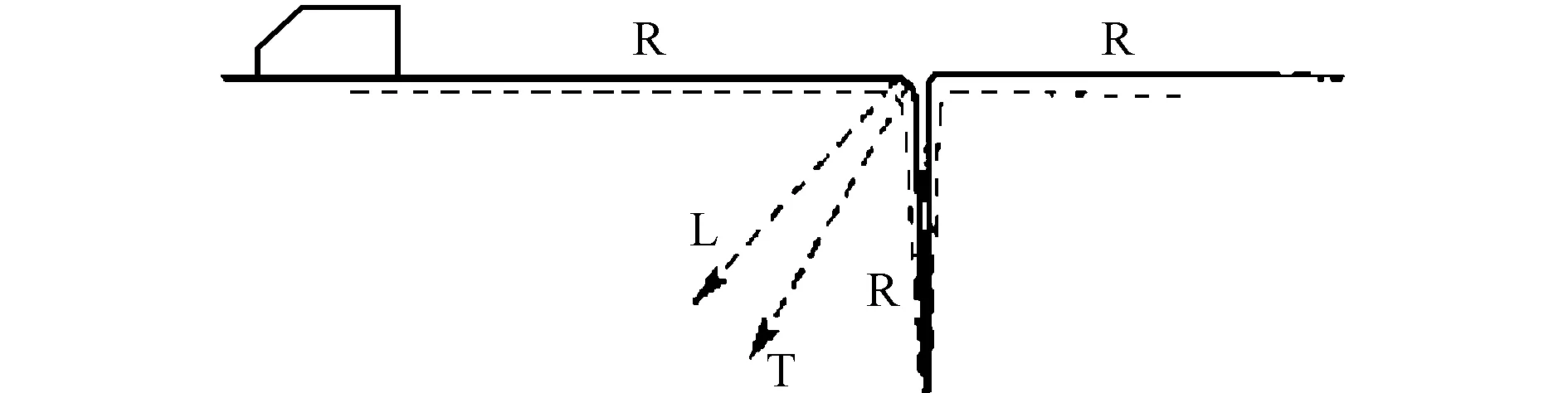

超声波在介质中传播时,如果遇到某一缺陷,根据惠更斯-菲涅尔原理,缺陷边缘可以看作发射子波的波源,使波的传播方向改变,图1所示为衍射波产生示意图,入射波源入射到缺陷面后,缺陷两个端点作为新的波源向外发超声波(即衍射波)。衍射波被探头接收后,可以对缺陷端点深度进行测量。

图1 端点衍射波产生示意图

1.2 单晶探头端点衍射法示意图

制动盘摩擦面疲劳裂纹深度超声测量的一个特殊情况是:由于两片摩擦面之间散热筋的存在,从摩擦面入射的超声波有时可以正常反射到摩擦面,有时候也会通过散热筋反射到别的区域,摩擦面接收不到反射波。因此,制动盘摩擦面疲劳裂纹深度测量时只能采用一次波(直射波)测量疲劳裂纹下端点的衍射波。

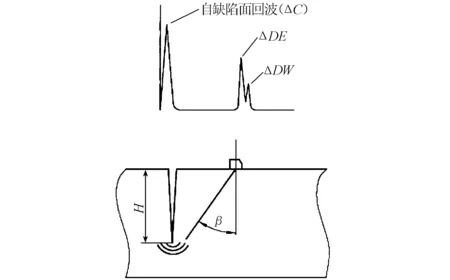

端点衍射法测量裂纹深度经典做法是采用45°单晶斜探头,单晶斜探头端点衍射法测量缺陷自身高度示意图如图2所示,裂纹深度为ΔDW。

图2 单晶探头端点衍射法测量缺陷自身高度示意图

1.3 单晶斜探头端点衍射波法在单体试块上测试结果

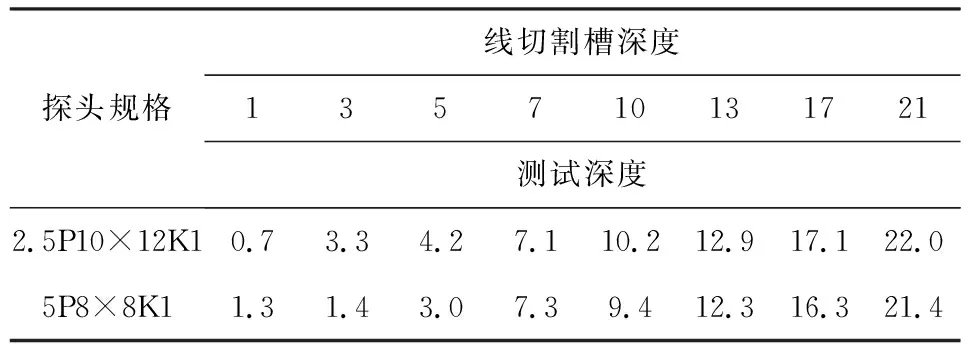

仪器型号:KW-4C数字式超声波探伤仪;探头规格:2.5P10×12K1、5P8×8K1;标准试块:CSK-IA;对比试块:壁厚22 mm的单体试块,试块尺寸150 mm×40 mm×22 mm,线切割槽长度均为40 mm,线切割槽深度为1 mm、3 mm、5 mm、7 mm、10 mm、13 mm、17 mm、21 mm;探头入射点、前沿长度、折射角测试:在CSK-IA上测试;时基线设置:按深度设置,满量程50 mm;测试方法:一次波端点衍射法;测试灵敏度:噪声波高度5%~10%。

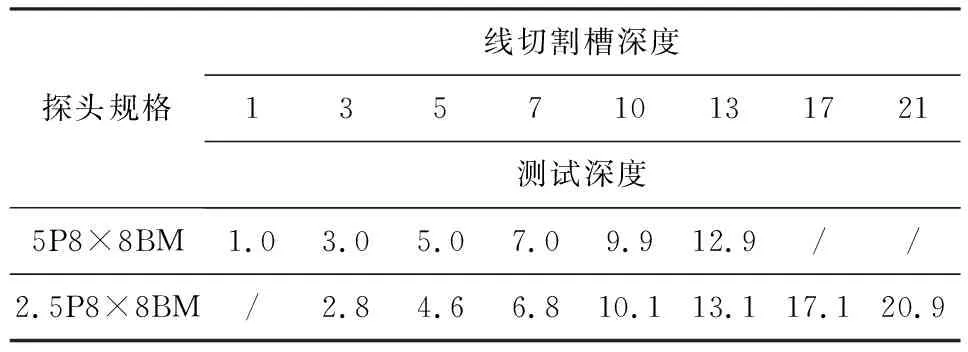

测试结果如表1所示。

表1 单晶斜探头在壁厚22 mm单体试块上端点衍射法测试结果 /mm

2 表面波双探头法测量裂纹自身高度

2.1 表面波测量裂纹深度基本性质

表面波只在物体表面下几个波长的范围内传播,当其沿表面传播的过程中遇到表面裂纹时,表面波的传播如图3所示[3]:(1)一部分声波在裂纹开口处仍以表面波(图3中的R)的形式被反射,并沿物体表面返回;(2)一部分声波仍以表面波的形式沿裂纹表面继续向前传播,传播到裂纹下端点时,部分声波被反射而返回(图3中的R),部分声波继续以表面波的形式沿裂纹表面继续向前传播;(3)一部分声波在表面转折处或裂纹顶端转变为变形纵波(图3中的L)和变形横波(图3中的T),在物体内部传播。

图3 表面波传播到表面裂纹的情况图

在表面波检测中,主要利用表面波的上述特点来检测表面和近表面裂纹。由于该方法测试浅表面裂纹深度需要较高的灵敏度,而较高的灵敏度会导致杂波的出现,使得检测可靠性受到极大影响,测量效果不好。

2.2 表面波双探头法示意图

制动盘摩擦面疲劳裂纹深度表面波双探头法示意图如图4所示,将2个相同的表面波探头垂直于疲劳裂纹相对放置在疲劳裂纹两侧,T为发射探头,R为接收探头。τ1为部分声波跨过疲劳裂纹直达接收探头形成的直通波(试验中把两表面波探头紧密对接在一起,在无疲劳裂纹部位有很强的直通波,但是遇到疲劳裂纹时直通波被疲劳裂纹开口阻断,此时仪器屏幕上不会出现直通波),τ2为部分声波沿着疲劳裂纹下端点传播到接收探头形成的回波,τ3为声波在疲劳裂纹下端点产生变形横波,垂直传播到工件背面再返回疲劳裂纹下端点,再转变为表面波传播到接收探头形成的波。疲劳裂纹深度h为(τ1τ2—τ1)/2。

图4 表面波双探头测量裂纹深度示意图

对于制动盘疲劳裂纹深度测量,实际应用时最好把2个相同规格的表面波探头紧密对接在一起,这样疲劳裂纹深度可以直接从仪器屏幕上显示的“L”数据读取。另外,由于制动盘摩擦面疲劳裂纹基本垂直于摩擦面,表面波在疲劳裂纹面上传播的长度与疲劳裂纹深度相等。

2.3 表面波双探头法在单体试块上的测试结果

仪器和单体试块与1.3节相同。探头规格、数量:5P8×8BM表面波探头2只;2.5P8×8BM表面波探头2只;2个表面波探头前端间距:紧密接触放置;测试方法:将两探头放在疲劳裂纹两侧并垂直于疲劳裂纹放置,两探头连接处与疲劳裂纹位置重合;仪器时基线设置:按水平设置;测试灵敏度:以可探测最大深度线切割槽下端点回波80%作为测试灵敏度;测试结果如表2所示。

表2 表面波双探头法在壁厚22 mm单体试块上的测试结果 /mm

线切割槽深度为仪器屏幕上“L”显示的数值,即为表面波从线切割槽开口处向下端点传播路程,也就是线切割槽深度。

3 数据分析

从表1可以看出,无论是5 MHz还是2.5 MHz的45°单晶斜探头,在刻槽深度1 mm~5 mm范围内,测试结果准确度都不能令人满意,最大误差达到了2 mm,该区域这种方式基本不可用;在7 mm~21 mm深度范围内,2.5 MHz的45°单晶斜探头测试结果误差明显小于5 MHz的45°单晶斜探头,在该区域可用2.5 MHz的45°单晶斜探头进行制动盘摩擦面疲劳裂纹深度测量。

从表2可以看出,对于5P8×8BM表面波探头,在刻槽深度1 mm~10 mm范围内,最大测试误差仅为0.1 mm,在该区域可用于摩擦面疲劳裂纹深度测量;在刻槽深度13 mm~21 mm范围内,如果不提高灵敏度,屏幕上看不到线切割槽下端点回波,也就无法测试出刻槽深度,因此在该区域不可用于摩擦面疲劳裂纹深度测量;对于2.5P8×8BM表面波探头,在刻槽深度1 mm~7 mm范围内,1 mm线切割槽无法测出结果,其余三处线切割槽最大误差达到0.4 mm,在该区域不可用于摩擦面疲劳裂纹深度测量;在刻槽深度10 mm~21 mm范围内,最大测试误差为0.1 mm,因此在该区域可用于摩擦面疲劳裂纹深度测量。

上述看似不完美的两种方法,如果取长补短,将不同频率的表面波双探头法组合(构成方案A),或者把表面波双探头法和单晶斜探头端点衍射法组合(构成方案B),则可以完美覆盖制动盘摩擦面疲劳裂纹深度,两种组合超探技术方案如表3所示。

表3 制动盘摩擦面疲劳裂纹深度测量组合超探方案

4 结论

(1)方案A(不同频率的表面波双探头法组合)和方案B(把表面波双探头法和单晶斜探头端点衍射法组合)两种超声检测方案,均可对深度不小于1 mm的动车制动盘摩擦面的疲劳裂纹深度进行有效检测。

(2)组合后的制动盘摩擦面疲劳裂纹测深技术,测试结果绝对误差值较小。其中方案A操作更简单,精度更高,重复性更好。