蠕墨铸铁制动盘连接爪气孔缺陷的原因分析及对策

2022-01-22张忠腾刘志顺

张忠腾 刘志顺 张 军 张 棣

(常州朗锐铸造有限公司 江苏 常州 213011)

蠕墨铸铁是具有片状和球状石墨之间的一种过渡形态的灰口铸铁, 具有独特的蠕虫状的石墨形态, 兼有较高的耐磨性和抗热疲劳性能, 在轨道交通领域应用广泛, 常州朗锐铸造有限公司(以下简称“朗锐公司”)生产的蠕墨铸铁制动盘盘体(以下简称“盘体”)就是其中的优秀代表作之一。 但近期盘体质量存在些许波动, 在加工过程中, 发现连接爪处存在气孔缺陷, 从而导致盘体报废, 废品率一度上升至4%。气孔缺陷的产生是众多因素耦合产生的结果, 涉及到造型和熔炼等关键工序。 基于上述现状和研究方向, 本文以盘体连接爪处气孔缺陷为研究对象, 进行原因分析和技术研究, 制定改善方案, 消除气孔缺陷。

1 生产工艺

盘体铸件结构如图1 所示,铸件型腔由上、下外模及冷砂芯组成。外模利用自硬性呋喃树脂砂造型、刷涂醇基防渗硫涂料,坭芯采用三乙胺法冷芯盒制芯工艺。采用中频电炉熔炼,使用直读光谱仪及红外测硫仪检测并控制炉前C、Si、Mn、P、S五大元素含量,之后进行蠕化孕育处理。严格控制出铁温度及浇注温度在规定范围以内。

图1 铸件结构图

2 气孔特征表述及分析

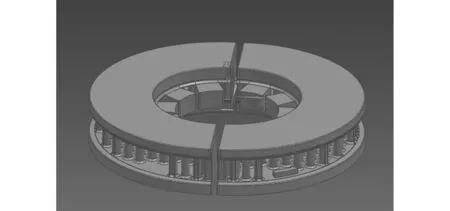

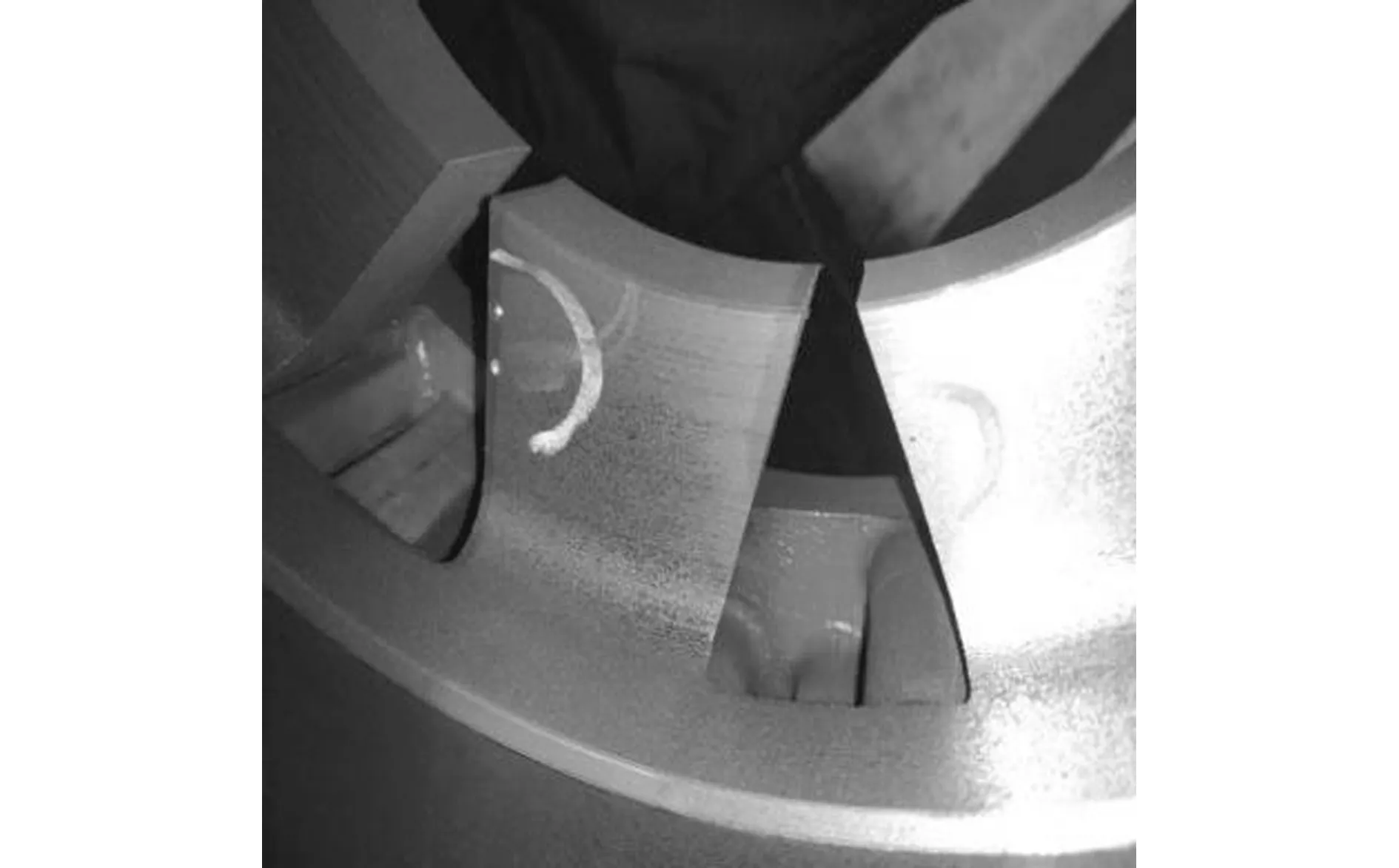

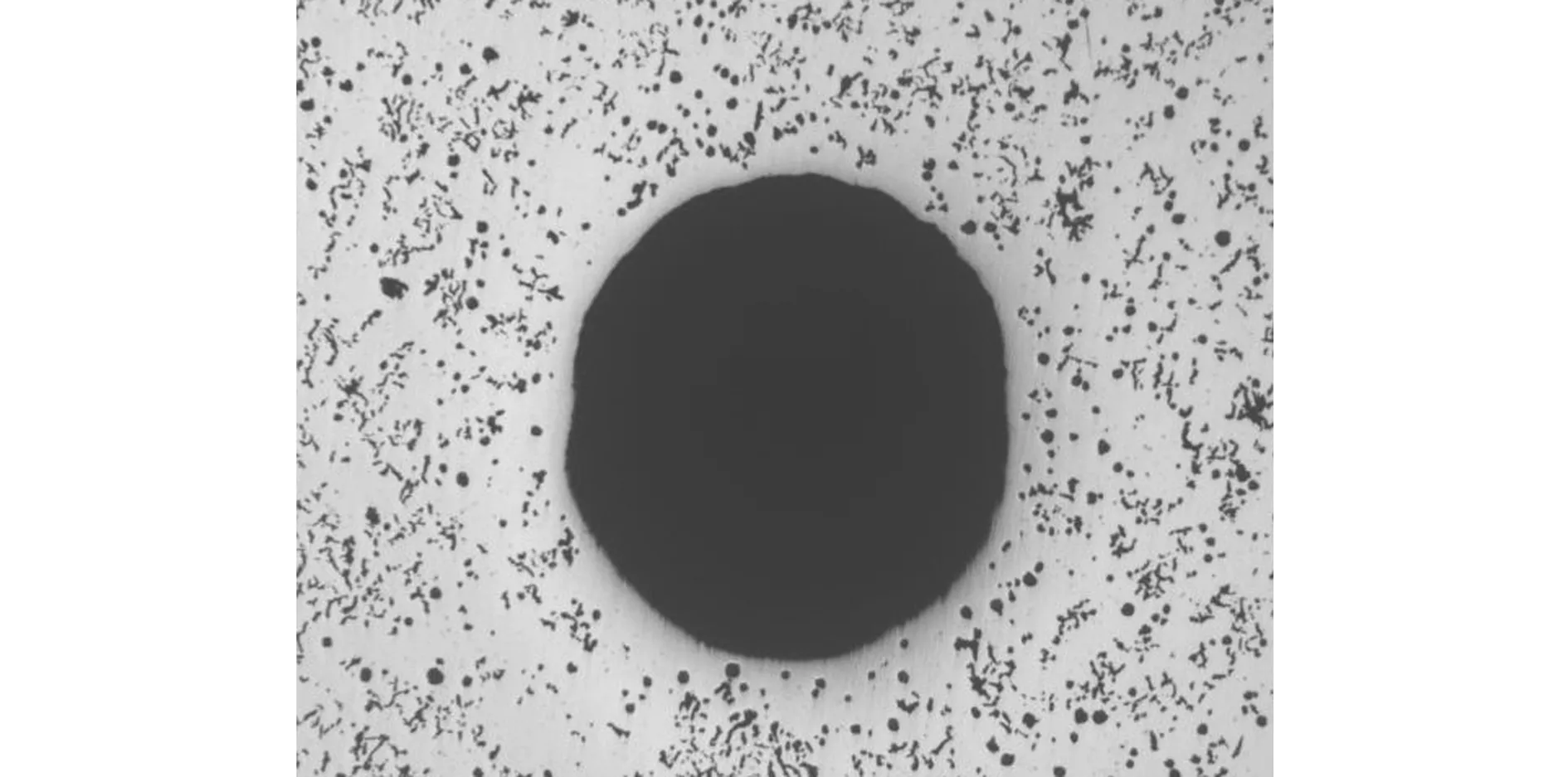

盘体连接爪位置在加工后,在铸件皮下0.5~1.5 mm处出现圆形孔洞,主要位于型芯面的棱边附近,如图2所示。经实体显微镜观察,气孔呈球状或者椭圆球状独立孔洞,孔径约为1~2.5 mm,内壁光滑,带有金属色泽,如图3所示。

图2 孔洞外观

图3 金相显微镜图像

进一步观察,气孔周围没有明显的石墨出现,如图4、图5所示,经硝酸腐蚀,可以看到在气孔边缘以珠光体组织为主,如图6所示。根据图7能谱图可知,该区域形成珠光体和Mn、Cu元素的富集有关,而两种元素的富集又和铁水氧化后导致枝晶偏析现象存在因果关系。

图4 25倍金相图

图5 100倍金相图

通过扫描电镜观察发现,大部分孔洞内壁凹凸不平、呈褶皱状且被覆有龟壳状花纹,这是石墨在铁液凝固过程中沉积式析出于内壁造成的。壁上存在颗粒状凸点且有微小缩孔,内部微观形貌如图8所示。根据电子探针对气孔内部微区物质进行成分分析,能谱分析显示如图9所示。孔壁成分主要为C、O、Si、Fe,其中C质量分数达到95.08%,O质量分数为5.13%,剩余为Si、Fe,由此侧面印证气孔内壁沉积了一层石墨。壁上的白色颗粒状物质考虑为氧化性熔渣,主要为FeO、SiO。金仲信等人把此类气孔归结为氧化反应型皮下气孔,其主要是由于上述氧化物熔渣与碳发生碳氧反应,主要气体形式为CO[1]。

图6 100倍基体组织金相图

图7 气孔边缘元素分布能谱图(EDS)

图8 不同倍数的扫描电镜图像

图9 气孔内壁元素分布能谱图(EDS)

3 探究气体来源

本次出现的气孔全部在型芯面的边缘位置,界面环境较为特殊。朗锐公司采取低氮呋喃树脂砂造型,它的硬化机理为在酸的作用下,分子链中的氢原子与羟基缩合,主要产物是H2O,特别指出的是砂芯与型砂边缘,砂芯紧实度相比于内部相对较小,在多雨的季节该位置更易吸附水分。

外型砂芯受高温的铁液影响,树脂中的尿素衍生物高温分解出NH3,在被铁水覆盖的界面,NH3又进而分解为氮和氢:2NH3=2N+6H,型砂尖角边缘吸附的水分与本身产生的水分在高温下同熔融的Fe发生反应:Fe+H2O=FeO+2H。

由于雨季潮湿的环境,生铁、废钢以及蠕化和孕育剂均受影响,在熔炼、浇注过程中的氧化物含量相对较高,在如此铁液状态下,型芯面结构在上述两种反应下氧化物含量更高,这种氧化物作为铸铁非均质形核的质点。由于壁薄散热性较好,凝固枝晶迅速发展,枝晶间的碳偏析形成石墨,氧化物与石墨发生碳氧反应,例如:FeO+C=Fe+CO[1]。

CO皮下气孔正是借助氧化熔渣质点形成气核,虽然氢不能直接形核形成气泡,但是氢的扩散却加剧了CO气孔的形成[2]。

4 解决措施

4.1 主要措施

加入一定比例新砂以全面提升型砂质量,在此基础上进行试验。试验结果证明,解决CO气孔有两条路径非常有效,其一增大砂芯颗粒度,其二加入铁红粉。

4.1.1冷芯砂目数由50~100目更改为40~70目

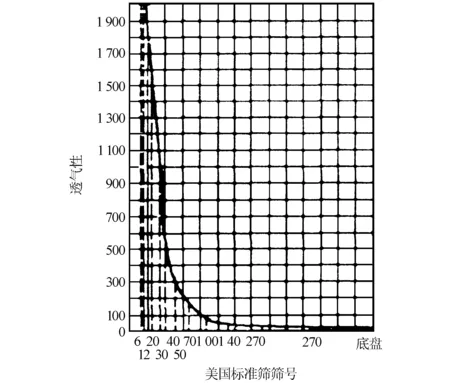

众所周知,型砂的透气性由空隙率和空隙大小决定(见图10),但往往不同砂粒度的空隙率差别较小,故影响透气性的主要因素是砂粒间空隙尺寸的大小[3]。球径大,空隙的尺寸大而数量少,堆垒体的透气性高;球径小,空隙的尺寸小而数量多,堆垒体的透气性低。较好的透气性降低界面气体背压,对反应型气体溢出具有重要作用[4]。试验结果如表1所示。

表1 降低砂粒目数后的铸件加工结果

图10 原砂粒度与透气性的关系[3]

4.1.2冷芯中分别加入0.2%和0.4%的铁红粉

众多文献指出在型砂和坭芯中加入铁红粉能够有效抑制铸件气孔的产生。朗锐公司分别采用0.2%和0.4%的铁红粉加入盘体冷芯中,试验结果如表2所示。

表2 加入铁红粉后的铸件加工结果

加入一定比例的铁红粉后,为了保证砂芯强度,提高树脂量至1.53%,较高的树脂含量利于抑制气孔的产生,但由结果可以看出铁红粉抑制气孔的能力更强。

4.2 辅助措施

除采取主要措施外,分别采取以下辅助措施:(1)加强对熔炼原材料的管控;(2)隔离清理潮湿原料并烘干;(3)严格按照规定时间预热浇注包,烘烤砂型;(4)蠕化剂和孕育剂在浇注前预热;(5)用表干炉烘干坭芯。

5 结论

(1)CO气孔缺陷主要分布于铸件皮下组织,一般呈圆球或水滴状,个数较少,常见于铸件边角和型芯面,由氧化物熔渣与碳发生碳氧反应形成,H元素的扩散促进其析出。

(2)控制炉料以及砂型干燥是阻绝CO气孔的关键。严格监控空气湿度,在多雨潮湿的季节需提前预热炉料,预热浇注包,烘烤砂型。

(3)通过提高砂芯透气性促使气体快速排出和改善铁液-砂芯界面环境是解决气孔缺陷的有力措施。降低砂芯目数至40~70目和加入至少0.2%的铁红粉能有效抑制气孔缺陷的产生。