磁性液体密封磁源结构的选择及耐压分析

2022-01-22刘嘉伟李德才张志力

刘嘉伟,李德才,2,张志力

(1.北京交通大学 机械与电子控制工程学院,北京100044;2.清华大学 摩擦学国家重点实验室,北京 100084)

磁性液体是一类新型的纳米功能材料,它具有流动性和磁性两个主要特点,前者使它具有液体材料的性质,后者使它具有固体材料的性质[1].磁性使它能够响应外部磁场的影响,流动性使它可以形成任意形状以满足各种需要,在航空航天、军工、石化等领域均有广泛应用[2-6].

磁性液体密封按照密封轴径的大小,以150 mm为界线分为大直径和小直径[7],大直径磁性液体密封一直是研究的重点和难点,众多学者致力于此,在大直径磁性液体密封中,李德才等[8]设计的永久磁铁由许多柱形小磁铁组成,并对密封耐压值进行了实验验证,但并未对磁源结构进行定量化分析;杨小龙等[9]通过增加环形永久磁铁数量以提高磁性液体密封的耐压能力的设计思路,通过改进极靴结构和永磁体数量,设计出大间隙聚合型阶梯式磁性液体密封装置,但增加环形永久磁铁的个数并不能解决其由于直径过大导致的充磁不均匀的问题;Szczech等[10]通过实验对一个磁源为圆柱磁铁的磁性液体密封进行了耐压值分析,但并未提出该类型磁源的优化设计和应用条件,也没有与其他磁源结构进行对比和定量分析,不能解决实际工作中大直径的环形永久磁体易出现的充磁不均匀现象.为解决该问题,本文作者以一个在工程中成功应用的磁性液体密封为算例,设计了多种磁源结构,进行Maxwell仿真计算,由于仿真分析并不能对永久磁体因直径过大导致的充磁不均匀进行模拟,因此直径大小对仿真结果的影响不大.仿真结果可以为大直径磁性液体密封磁源结构的选择提供客观反映和有效参考,同时还能显著节约在仿真阶段消耗的时间,为大直径磁性液体密封磁源部位的结构设计提供参考经验.

1 磁性液体密封的原理和优点

磁性液体密封原理如图1所示,它由非磁性外壳、环形永久磁铁、导磁环形极靴、导磁轴和磁性液体所组成[6].磁性液体密封利用了磁性液体对磁场的响应特性,把磁性液体注入极靴和轴所构成的导磁回路的间隙中,会形成数个磁性液体“O”形密封圈.其中空间A代表密封舱,空间B代表外界环境,空间A中的密封介质会与空间B存在一定的压强差,当磁性液体受压差作用时,会在非均匀磁场中移动,这时不均匀的磁场产生的磁场梯度,就会使磁性液体受到对抗压差的磁力进而达到新的平衡,这样就起到了密封的作用[1,11].与传统的密封相比,磁性液体密封有零泄漏、使用寿命长、高可靠性、无污染、可承受高转速、具有较低的扭矩传递和低的黏性摩擦等优点.因此,磁性液体密封在很多领域得到了广泛应用[1,12-13].

图1 磁性液体密封原理图

对于大直径磁性液体密封,环形磁铁由于充磁不均匀导致密封耐压值下降,此时为满足耐压要求需要改变永久磁铁结构,设计的原则是将大的磁铁拆分成为小的部分拼接起来,如图2所示,可以使用瓦型磁铁,也可以使用单排圆柱磁铁,若单排圆柱磁铁在有限的空间下不能满足耐压要求,还可以使用双排圆柱磁铁结构或三排圆柱磁铁结构等多种结构.

图2 永久磁铁结构示意图

由磁性液体的伯努利方程以及相应的假设,可以推得磁性液体密封的单级耐压公式为[1,7]

pi=μ0Ms(Himax-Himin)=μ0MsΔHi

(1)

式中:μ0为真空磁导率;H为极齿和轴间隙处的磁场强度;ΔHi为第i级极齿处最大和最小磁场强度的差值;Ms为磁性液体饱和磁化强度;pi为每一对极齿所取的数据点间的耐压值,磁性液体密封装置的耐压值可近似认为与所有极齿下密封间隙处磁感应强度差值之和成正比,故将所有参与密封的极齿耐压值求和后,可将总耐压值化简为[14-17]

(2)

磁性液体密封磁体最优横截面积公式为

(3)

式中:Sm为永磁体的横截面积;φm为总磁通;n为极齿的数目;G0为单齿下的磁导;Br为永久磁铁的剩磁;B0为间隙中最大的磁感应强度[1,18].

2 磁性液体密封的有限元分析

2.1 方案设计

为对使用不同磁源结构的磁性液体密封进行耐压值仿真,除理论公式之外,还需要进行实验和仿真分析,由于实验成本高昂,设计、加工、实验周期长,此处选择Maxwell有限元仿真对密封耐压值进行分析,以检验理论推导的正确性和工程上的可行性.

传统的磁性液体密封常用的磁体是由钕铁硼材料制成的环形实心磁体.这样的结构在发热严重的大直径磁性液体密封上,易出现充磁不均匀问题,而且大直径的环形永久磁铁重量较大,对转轴的负荷大.使用绕轴心阵列密布的圆柱磁铁在解决环形磁铁充磁不均问题的同时,也能实现轴向、周向磁场强度均匀分布.由于结构需要,该方案采用三维仿真分析,为节省仿真时间,以一小直径磁性液体密封装置为算例,进行Maxwell仿真分析和耐压计算,该磁性液体密封所用的环形永久磁铁是按照式(3)设计的最优结构为Φ20 mm×32 mm×8 mm,已在工程上有十余年的应用,且密封良好,可靠性高,磁源部位拥有6 mm径向空间和8 mm轴向空间,在此磁源部位按照图2提到的磁源替代方案进行了设计,瓦型磁铁结构、单排圆柱磁铁结构、双排圆柱磁铁结构和三排圆柱磁铁的结构及尺寸参数分别如图3所示.将四种方案和传统环形磁体为磁源的磁性液体密封的耐压值进行对比分析,来论证该永久磁铁结构作为大直径磁性液体密封磁源替代结构的可行性.

图3 磁源替代结构示意图(单位:mm)

以一个在工程中成功应用的磁性液体密封装置为算例,各个结构的参数分别为轴径为15mm;密封间隙为0.1mm;密封级数为38;极靴轴向长度为19 mm;环形磁铁尺寸为Φ20 mm×32 mm×8 mm,将参照其结构参数进行磁场有限元分析和耐压值计算.

轴和极靴选择磁导率较高的2Cr13材料.磁体选择最大磁能积BHmax较大的铷铁硼磁体,数字牌号为048031.

可认为密封介质为不与磁性液体互溶的物质,假定为氮气,此处可使用黏度适中、密度大、饱和磁化强度高[18]的酯基磁性液体,其饱和磁化强度Ms随密封间隙磁场强度增大而增大,当密封间隙磁场强度H大于200 kA/m时,其增长速度减小,因此为合理利用密封间隙磁场强度,取磁场强度台阶起点为200 kA/m,即仿真得到密封间隙的磁场强度应大于200 kA/m.

2.2 建模及仿真

使用SolidWorks分别将图3结构方案的磁性液体密封核心部位进行零件绘制并装配,导入Maxwell软件进行磁场分析.

使用瓦型磁铁结构、单排圆柱磁铁结构、双排圆柱磁铁结构和三排圆柱磁铁结构为磁源的磁性液体密封的结构模型分别如图4所示,随后赋予材料属性,设置好边界,利用Maxwell3D中的Draw Line进行路径绘制和分析.输入起始点坐标(7.55,0,0),用relative确定第二个点,输入长度变化量(0,19.8,0)得到一条沿轴向、横穿密封间隙的路径直线,然后对整个装置进行求解.

图4 装置模型图

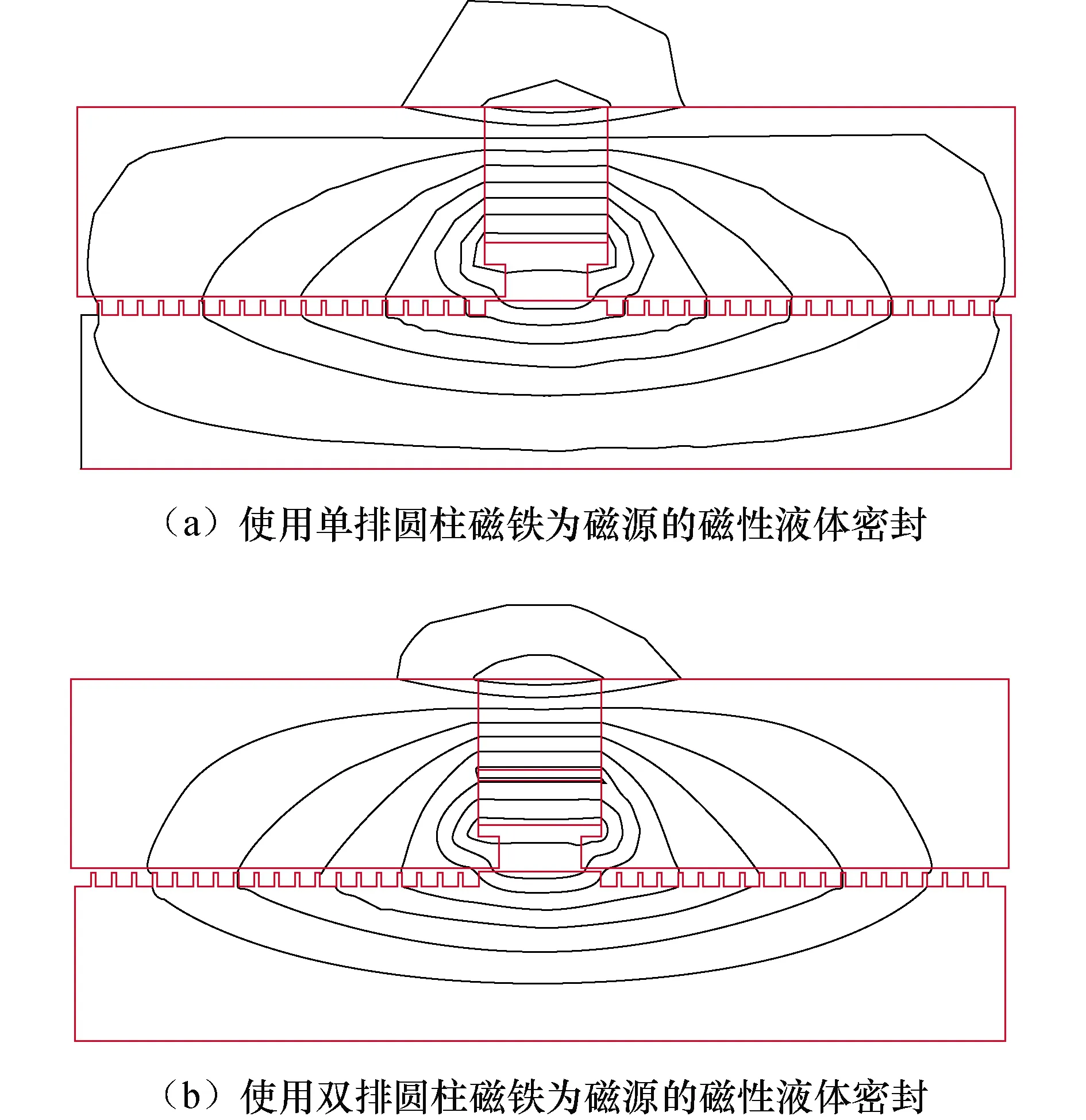

磁感应强度云图如图5所示.磁力线分布图如图6所示,图6(a)、(b)分别为使用单排、双排圆柱磁铁为磁源的磁性液体密封的磁力线分布图,由于轴上极齿的作用,永磁体产生的磁感线通过极靴后尽可能的全部经由极齿集中到密封间隙处,可以极大程度上减少漏磁的发生,提高了密封能力.

图5 磁感应强度云图

图6 磁力线分布图

2.3 数据处理

在绘制的计算路径上以0.1 mm为间距,取得1 980个点,去掉前80个点,初审发现其余1 900个点极齿对应的密封间隙处磁场强度均大于磁性液体磁化曲线台阶起点要求的200 kA/m,证明可以用磁性液体最大磁化强度值Ms和式(2)进行求解,对仿真结果依据式(2)进行了处理,计算得到的磁性液体密封耐压值,磁源结构的横截面积和耐压值如表1所示.

表1 仿真数据处理结果

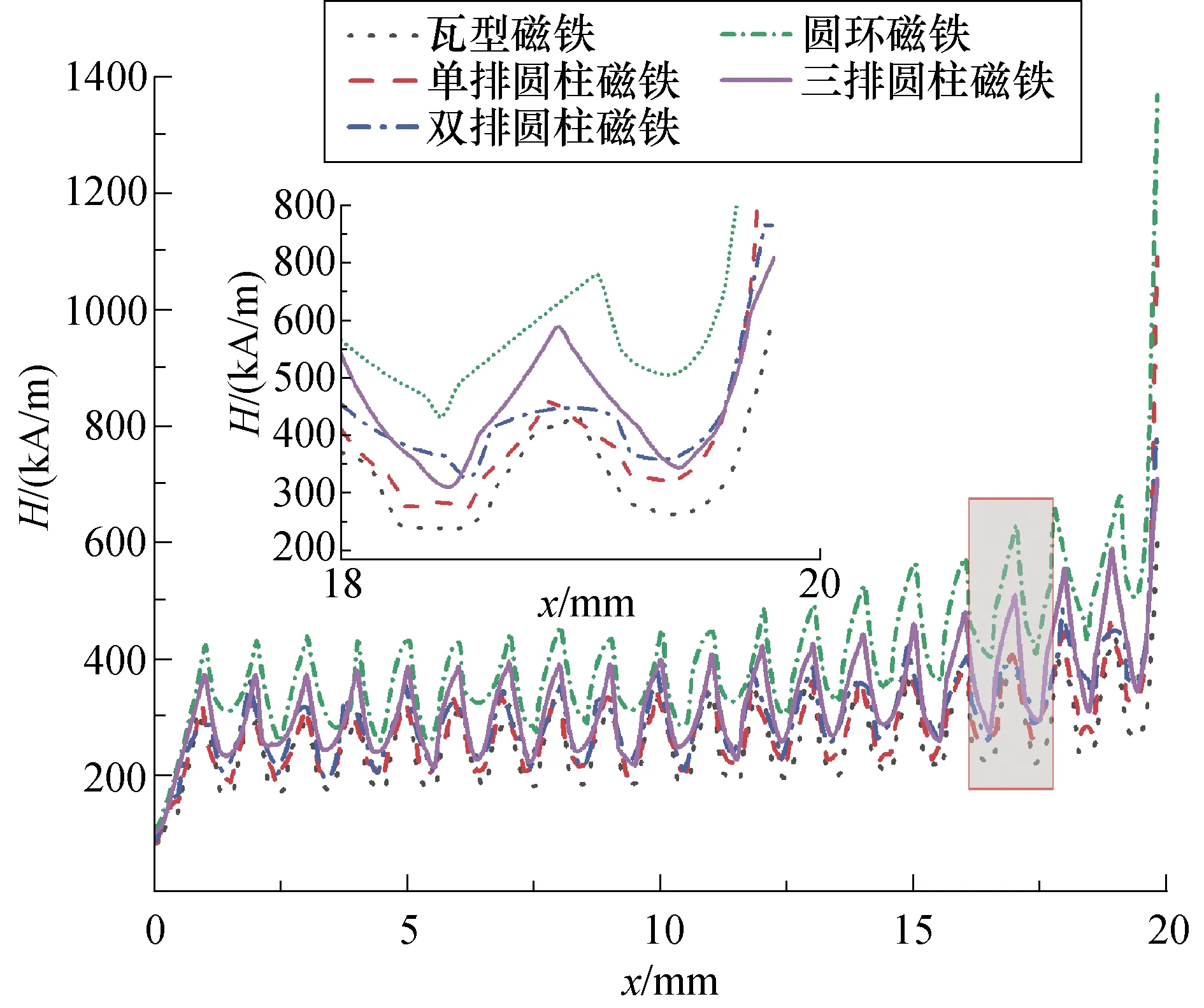

整理五种结构对应的密封间隙磁场强度,磁场强度曲线如图7所示.

图7 密封间隙磁场强度曲线图

2.4 分析讨论

1)通过对应用不同磁源结构下磁性液体密封耐压值的定量分析后发现:①如图7所示,使用瓦型磁铁、单排圆柱磁铁、双排圆柱磁铁和三排圆柱磁铁四种磁源拼接结构的磁性液体密封均能在极齿下的密封间隙产生一定的磁场梯度.由式(2)可知,四种新结构的磁性液体密封具有一定的耐压能力;②在磁铁安装空间一定时,使用小型磁铁拼接结构相对于使用环形磁铁结构的磁性液体密封,耐压值会有不同程度的降低;③对比发现图6(a)和(b)可知,双排磁体排间会有漏磁,解释了双排圆柱磁铁与单排圆柱磁铁横截面积相同,但耐压值较小这一现象;④与通过式(3)设计的环形磁体最优结构相比,除了使用瓦型磁铁为磁源的磁性液体密封外,使用Sm大小相近的磁源结构,其p值也较接近,但不会超过最优环形磁铁结构的p值,这证明了式(3)的正确性,而密封间隙耐压值与木桶效应类似,总体耐压值由周向耐压值最低处位置决定,这解释了使用瓦型磁铁为磁源的磁性液体密封虽在Sm方面比使用单排圆柱磁铁为磁源的磁性液体密封大,但p值却小.

2)结合Maxwell仿真结果,提出了大直径磁性液体密封环形永久磁铁的替代方案.四种结构各有优点,瓦型磁铁结构最为简单,单排和双排圆柱磁铁结构重量最轻,三排圆柱磁铁结构具有最接近环形磁铁最优结构的耐压值,具体方案应根据实际工程需要通过仿真或者实验的方法来确定.

3)磁性液体密封应用于不同磁源结构设计在文献[8]和[10]已有相关报道,证明了小型磁铁拼接磁源结构能够保证磁性液体密封一定的耐压能力,通过对图3磁源结构方案的定量分析,由分析②可知:参考文献[1]、[16]、[18]中提供了永久磁铁横截面积的设计理论与本文仿真结果相符合.

4)提供了一套磁源结构设计方案,一方面为大直径磁性液体密封环形磁铁提供了可替代的磁源拼接结构,解决了其充磁不均匀等问题,另一方面可以使得永久磁铁重量变轻,减轻转轴的负荷.

3 结论

通过对不同磁源结构进行有限元仿真和定量分析,得到了不同磁源结构磁性液体密封的耐压值,为大直径磁性液体密封磁源结构的选择提供了方案.

1)瓦型磁铁结构简单,适用于对耐压要求不高且涉及到安装和拆卸的工况.

2)单排和双排圆柱磁铁结构重量最轻,且耐压值表现良好.

3)三排圆柱磁铁具有最接近环形磁铁最优结构的Sm和p值,适用于耐压要求较高的工况.

4)磁源结构的设计多种多样,使用不同几何形状的小型磁铁拼接结构对不同极靴、密封级数和密封间隙等情况的影响方面进行研究是未来研究方向.