汽车侧窗雨水管理的计算流体力学分析研究*

2022-01-22白玲曾昌明张立玲谢立稳王利利

白玲 曾昌明 张立玲 谢立稳 王利利

(1.北京汽车股份有限公司汽车研究院,北京 101300;2.中国汽车技术研究中心,天津 300300)

主题词侧窗雨水管理 A柱漫流 计算流体力学仿真 风洞试验

1 前言

侧窗雨水管理关注雨天行车时前风窗玻璃表面的水在刮水器作用下越过A柱,在侧窗形成的水流对侧窗视野的影响。在早期,侧窗雨水管理性能开发主要依靠试验验证和经验总结。但实车测试阶段外造型设计方案已经锁定,无法进行调整。因此,计算流体力学(Computational Fluid Dynamics,CFD)仿真方法在早期的介入非常必要。

国外对侧窗雨水管理的研究较早,Kenneth J.Karbon 等最早利用Star-CD 软件模拟了汽车前风窗液膜溢流到侧窗的现象,但无法准确模拟刮水器运动和液膜从壁面的脱离。Hervé Foucart 等利用Powerlow 和N3S相结合的方法进行了仿真分析和风洞试验验证,但由于N3S 处理动网格难度较大,无法模拟刮水器的真实运动。此后,Adrian P.Gaylard 和Jonathan Jilesen 等先后在PowerFLOW 软件中开发了粒子模型、液膜和刮水器运动模拟模型,计算了A 柱漫流现象,并在风洞中进行了对比验证,但由于风洞入口宽度较小,导致流场稳定性差,气流对侧窗水流运动轨迹产生的影响难以评估。近年,国内开始关注侧窗雨水管理问题。廖庚华等针对轿车侧窗雨污问题进行了数值仿真研究,但仿真与试验的边界条件并不对应,仅进行了粗略的现象对比。

本文旨在通过CFD 仿真和环境风洞试验相结合的方法,探讨CFD 仿真分析在侧窗雨水管理中的作用。通过CFD瞬态仿真,分析在刮水器周期性运动作用下,前风窗玻璃水流越过A 柱后在侧窗的运动形式和分布情况,并通过CFD稳态分析方法对比不同A柱设计方案对A 柱关键区域的流场影响。通过实车在环境风洞中的测试,验证不同A柱设计方案对侧窗视野区雨水分布的影响。

2 侧窗雨水管理CFD分析

2.1 CFD瞬态分析建模

车辆的网格建模利用Hypermesh 进行,CFD仿真分析软件采用Star CCM+14.04。除车辆的3D 数据外,仿真建模还需要详细的刮水器数据,以及刮水器旋转轴位置和最大行程位置。

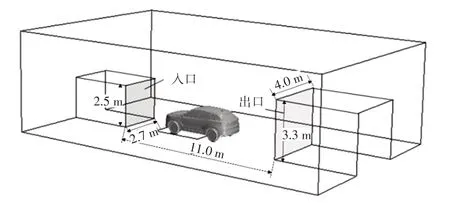

建立整车模型,在A 柱、侧窗、三角窗周围,需保留车辆局部的导水槽等细节设计特征,该区域网格尺寸为2~8 mm,车辆其余外表面网格尺寸为8~16 mm,同时在车体外表面设置5 层棱柱形边界层。A 柱周边结构的网格设置如图1所示。

图1 网格设置示意

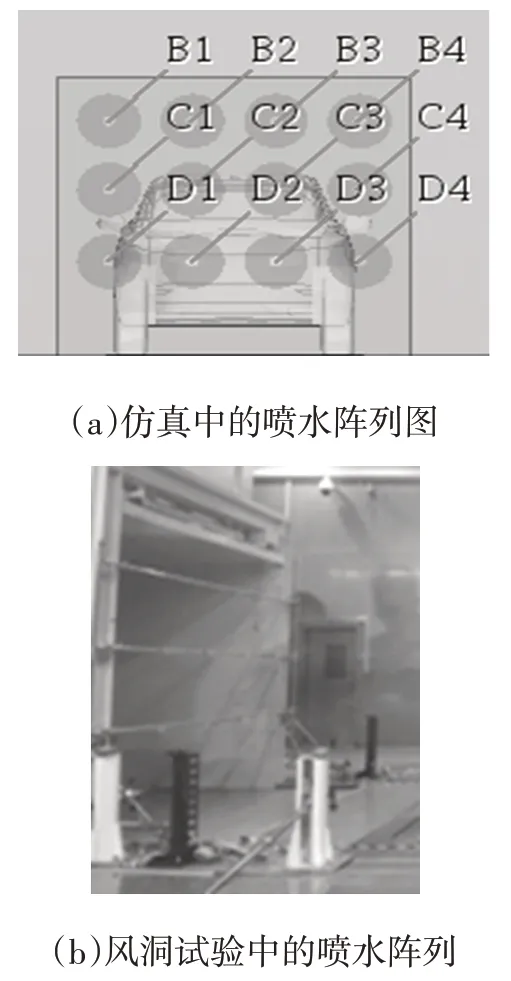

仿真所用风洞尺寸完全按照实际测试所用的环境风洞尺寸进行设置。计算域尺寸如图2所示,车辆前轴与风洞入口距离3.5 m。喷水装置及其与出风口的相对位置如图3所示。喷水装置呈3排矩阵形排列于出风口后方,在同一竖直平面上,每排管道分布4个喷嘴,间距为650 mm,喷水设备中心离地高度1.49 m,仿真边界条件如表1所示。

表1 仿真设置边界条件

图2 风洞计算域示意

图3 喷水装置示意

Fluid Film模型用于模拟汽车表面的雨水流动。该模型假设:薄膜厚度远小于车辆的特征几何尺寸(曲率半径),这一假设对汽车的大多数表面区域有效,但可能在非常尖锐的拐角处(例如后视镜的后缘处)不适用;薄膜中的液体流动为层流,速度为线性;作用于液膜的惯性力和静力学效应可忽略不计,且外界气流速度远大于液膜流速。

2.2 动网格计算方法

2个刮水器单独设置动网格区域,动网格域包含刮片。将刷水器的几何特征简化,只保留雨刮片,但需要保证刮片的长度与设计状态一致,进而保证刮水器在运动过程中与实际刮片的范围一致。将刮片简化为宽5 mm 的长条状,驾驶员侧雨刮片长度为527 mm,副驾驶员侧雨刮片长度为340 mm,如图4所示。

图4 雨刮刮片简化模型

2 个雨刮片分别包含在2 个动网格域中,驾驶员侧动网格域尺寸为580 mm×64 mm×30 mm,副驾驶侧动网格域尺寸为380 mm×64 mm×30 mm,动网格域与前风窗玻璃贴合的面设置为交界面,与玻璃进行数据交互,实现对玻璃表面的刮刷作用,如图5所示。

图5 刮水器动网格域示意

刮水器运动的转速为60 r/min,通过傅里叶变换,拟合出雨刮旋转运动的速度矢量公式为:

式中,为无量纲系数,取值范围为4~5,需要根据刮水器实际运动行程进行调试,本模型经过调试,取=4.05时,刮水器最大行程与设计状态位置一致;为时间;为雨刮运动的频率,本文计算取频率1 Hz;为玻璃表面任意一点在以旋转轴为原点的坐标系中的位置向量;为玻璃表面任一点的单位法向量。

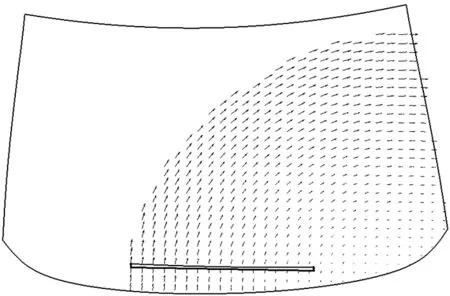

驾驶员侧刮水器运动的速度矢量如图6所示。

图6 驾驶员侧雨刮在不同位置的运动速度

2.3 A柱漫流瞬态仿真

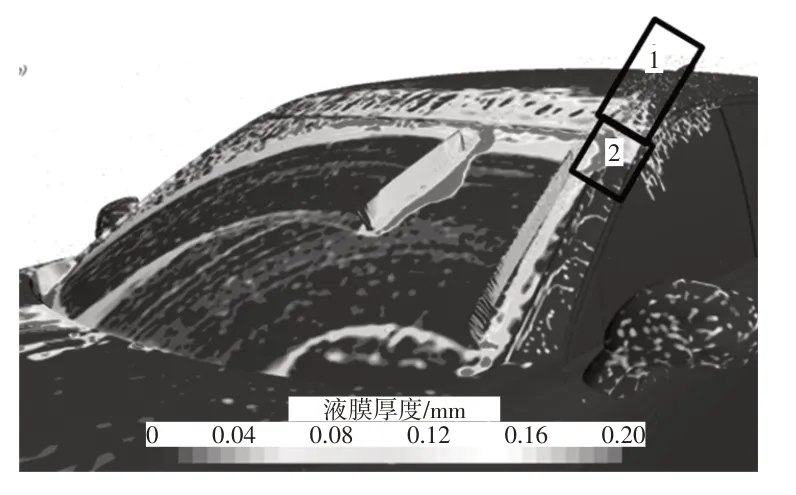

因仿真耗时较长,计算时长仅为7 s。=0 时刻,喷嘴开始喷水,刮水器开始周期性运动。图7展示了侧窗水流从开始形成到计算结束时刻的变化过程。=2.5 s时刻,刮水器第3 次运动到最大位置时,侧窗开始出现水流。随后,每次刮水器运动到最大位置,均有部分水流越过A 柱到达侧窗。到达侧窗的水流在重力作用下向下流,随后在车身侧面风的作用下向车体后上方运动,在侧窗上形成一条覆盖范围基本稳定的斜向上的点状水带。

图7 侧窗液膜变化过程示意

通过分析刮片运动到最大位置以及随后A 柱附近的水流现象,对A 柱漫流的机理进行分析。如图8 所示,当刮水器正好运动到最大位置时(=6.5 s 时刻),液膜在雨刮作用下被推挤到A柱附近,部分液膜发生飞溅形成液滴(1 区所示的粒子),在风的作用下运动到车顶,另外一部分液膜已经越过A 柱与前风窗玻璃的台阶,发生溢流(2区所示液膜);随后,尽管刮水器开始向下运动(见图9,=6.65 s 时刻),但是2 区已经发生了溢流的液膜在惯性作用下,继续向A 柱外侧运动,到A 柱与侧窗的交界处后,部分液膜在边缘处受到风的剪切作用发生液膜剥离,形成小液滴在风的作用下运动到后上方脱离车体表面,另外一部分液滴在重力作用下流过A柱与侧窗的凹槽后继续向下流动到侧窗,且在向下流动的过程中,液膜逐渐变薄并且分散成小股的水流,这些细小水流对风的剪切作用敏感性很高,受到风的托举而停止向下流动,而是向后上方流动,最终在侧窗形成了斜向上的点状水带。

图8 t=6.5 s时刻液膜

图9 t=6.65 s时刻液膜

2.4 A柱结构优化及流场分析

由于涉及的物理现象比较复杂,A柱漫流现象的瞬态CFD 仿真所需计算资源较大。以上述整车计算为例,320 个CPU 并行计算7 s 时长需要240 h 左右的时间,在设计前期进行多个案例的对比分析耗时太久,计算模型调试也较为耗时。

改善侧窗雨水管理性能,一方面要降低A 柱溢流量,另一方面应通过改善A柱设计来优化侧窗水流的分布,尽可能降低A柱溢流对侧窗视野区的影响。对于绝大部分车辆,A 柱溢流现象无法彻底避免,而越过A 柱的周围水流的运动轨迹,除刮水器的推挤作用外,最主要的影响因素是流场。因此,通过A柱结构优化改善周边的流场非常重要。

CFD 稳态流场分析计算方法成熟,计算效率高,适用于前期大量优化方案的分析验证。

A 柱形状是影响A 柱周边流场的重要因素。如图10所示:A柱截面位置①处,若气流分离引起的负压过大,会吸附导水槽1 处的水流,使得更多的水流越过A柱;A柱截面位置②处负压过大,会导致导水槽2内部的水流被负压吸出导水槽,然后在风力的作用下落在侧窗上。

图10 A柱截面关键位置分析

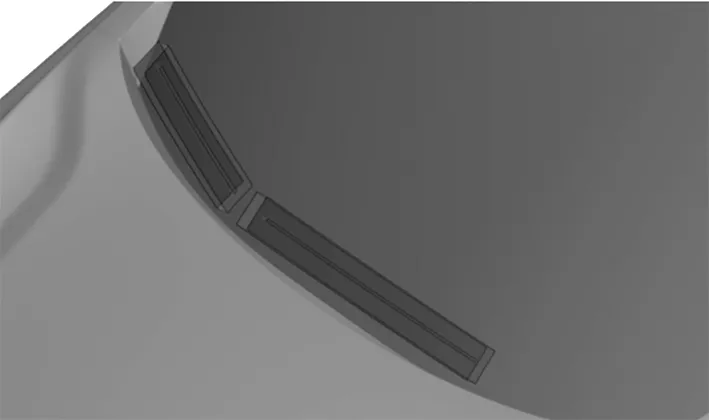

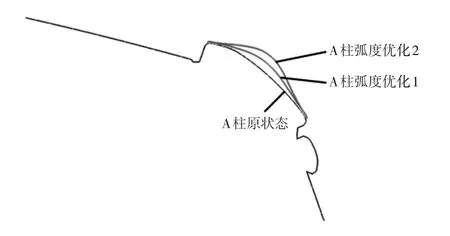

本文对比分析了3种A柱设计方案,方案差异在于A柱弧面形状不同,如图11所示。

图11 优化方案示意

对比3种A柱设计方案在A柱位置①和位置②处的负压分布,结果如图12所示,与原状态相比,优化方案A柱内侧边缘负压明显减小,且优化方案2优于优化方案1,相应地,优化方案2负压对水流的吸附作用也明显减小。而A 柱内侧边缘是被刮水器推挤到此处的大量液膜聚集的位置,如果A 柱内侧边缘负压大,会吸附更多的水越过A 柱到达侧窗,如果A 柱内侧边缘负压小,水流会更多地在风速作用下沿着A柱内侧向车顶流动。

图12 A柱压力系数对比

A柱外侧流线对比如图13所示,原状态A柱外侧气流形成范围较大的纵涡,气流位置靠下覆盖了侧窗视野区较大面积;优化方案1 和方案2 的A 柱外侧气流贴着A 柱外边缘向上向后流动,尤其是优化方案2 中A 柱边缘流线涡流范围明显减小,且在视野区边缘。

图13 A柱外侧流线对比

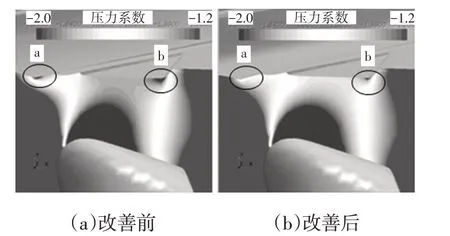

从上述对比可以看出,优化方案2为上述3个A柱设计方案中的最佳方案。经过A柱形状优化后,三角窗区域的流场也有所改善。三角窗位于主视野区的正前方,该区域周围流场对于侧窗雨水管理性能影响也很大。如图14所示,由于A柱整体结构的优化,三角窗正前方a处A柱发生气流分离的位置和三角窗与侧窗交界处气流发生分离的b处的负压均明显减小,也有利于减小这些区域对周围水流的吸附作用,从而减少到达侧窗的水流量。

图14 改善前、后三角窗周边压力

3 环境风洞试验

环境风洞试验采用与仿真相同的边界条件。取刮水器第7 次运动到最大位置后回程的时刻(=6.65 s)进行分析,如图15所示,在A柱内侧的1区,同样有部分液膜由于刮水器的快速推挤作用发生飞溅,向后流到车顶,另外一部分被推挤到A 柱的液膜,在图15 中的2 区发生了A柱漫流,漫流流至A柱与侧窗之间的密封条凹槽内,沿凹槽向下回流,在3区再次发生溢流到达侧窗,在侧窗上受到风的托举作用形成了斜向上的水带。

图15 t=6.65 s时刻侧窗液膜形态

通过仿真与试验结果的对比可知,仿真能够模拟A柱附近1区的飞溅,也能够预测发生A柱溢流的位置在2区,但未捕捉到溢流水流在A柱与侧窗之间密封条内的回流现象,原因是密封条在车门关闭状态下的内部结构复杂,仿真建模无法准确体现该结构,另外细小结构内部复杂的固、液、气三相的相互作用机理本身比较复杂,影响因素较多,CFD仿真方法也需要进一步优化。

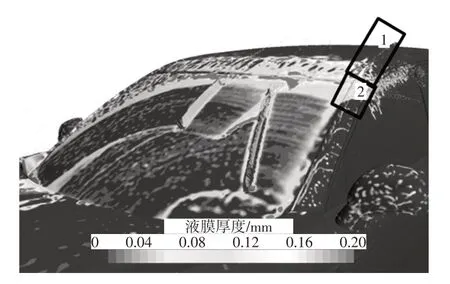

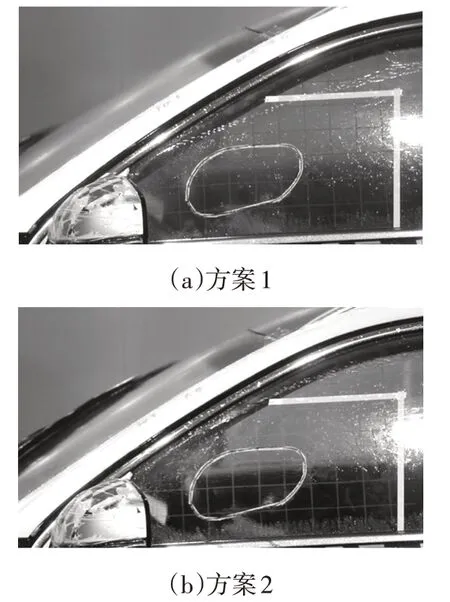

图16 所示为2 个优化方案的试验结果。通过与图15原状态测试结果对比可知,方案1和方案2通过优化A 柱结构,不仅能够减少A 柱溢流量,而且改变了侧窗水流的分布形态,使得水流对视野区的干扰明显减小,尤其是方案2 中,侧窗水流贴着视野区边缘流动,对侧窗视野区的影响基本可忽略不计。

图16 优化方案试验结果

对比图16 和图13,可发现侧窗水流分布情况与A柱边缘处流线的走势一致,说明侧窗水流的分布与A柱边缘处的气流走向密切相关。

4 结束语

本文通过CFD 仿真分析和试验对比验证相结合的方法,研究了A 柱漫流现象对侧窗雨水管理性能的影响,同时分析和验证了改善该项性能的方法,表明A 柱漫流的CFD瞬态仿真能够模拟出A柱漫流的位置,以及侧窗气流对水流的影响,CFD稳态分析能够对A柱结构优化方案引起的流场变化进行分析,减少关键区域的负压对水流的吸附作用,改善侧窗气流分布,有助于在早期设计阶段对侧窗雨水管理性能进行控制。